АЛМАТЫ ЭНЕРГЕТИКА және БАЙЛАНЫС ИНСТИТУТЫ

Өнеркәсіптік жылуэнергетика кафедрасы

жылу энергетикалық жүйелердегі

сулы-химиялық РЕЖІМДЕР және суды бақылау

050717-« Су және отын технологиясы » мамандығы бойынша оқитын

студенттерге арналған дәрістер жинағы

Алматы 2008

ҚҰРАСТЫРҒАН: Л.Р. Жүнісова. Жылу энергетикалық жүйелерде суды бақылау және сулы – химиялық режимі. 050717 - Су және отын технологиясы мамандығы бойынша барлық оқу түрінің студенттеріне арналған дәрістер жинағы – Алматы: АЭжБИ, 2008. - 68 б.

Дәрістер жинағында жылу электр станцияларында сулы-химиялық режимді дұрыс сақтау арқылы негізгі және көмекші жабдықтардың пайдалану қуатын арттыру жолдары қарастырылған.

Дәрістер техникалық жоғары оқу орындарының студенттеріне арналған.

КІРІСПЕ

Қазіргі кезде біздің еліміздегі электр энергиясының негізгі бөлігі органикалық және ядролық отын көмегімен жұмыс істейтін жылу электр станцияларында өндіріледі. Бу турбиналық электр станцияларының барлық түрінің жұмыс жасаушы күші – су және он буы болып табылады. Жұмыс процесінде су мен буға әр түрлі қоспалар келіп қосылып тұрады. Олар қоректендіретін сумен сорылып алынған заттар арқылы және жабдық материалдардың коррозияға нәтижесінде пайда болады. Жұмысшы «денеде» қоспалардың болуы су мен будың жанасу бетінде, құрамында кальций, магний, натрий тұздары және бос кремний қышқылы бар қатты тұнба шөгінділерінің түзілуіне әкеліп соғады. Кремний қышқылынан құтылуға қиындық туғызатын шөгінділер көбінесе турбинаның ағызытын бөлігінде кездеседі.

Ал, жұмысшы денеде оттегі мен бос көмір қышқылының болуы металл коррозиясын туғызады. Нәтижесінде темір және мыс тотықтарынан тұратын шөгінділер (қабаттар) пайда болады. Су мен бу жүретін жолда тұнба түзілуі, негізгі және қосымша –көмекші жабдықтардың жұмысына теріс әсер етеді (кедергі келтіреді). Сондықтан мұндай шөгінді қабаттарды болдырмау сулы –химиялық режимнің ең басты ( негізгі) мәселелері болып табылады.

Сулы-химиялық режим құрал-жабдықтарды тиімді пайдаланып, жұмысын сенімді атқаруына да көмегін тигізеді. Мысалы, су үнемдегішінде болатын шөгінділер шығып бара жатқан газдардың температурасын жоғарлатып, қазандардың пайдалы әсер еселеуішін (ПӘК- КПД) төмендетеді, ал турбинадағы шөгінділер олардың экономикалық пайдалану қабілетін кемітеді. Сулы-химиялық режимді бұзу құрал-жабдықтарының ерте істен шығып қалуына, немесе олардың пайдалану мүмкіндігін азайтады, Яғни, қондырғының қолдану сағатының мөлшерін азайтады. Ал сулы-химиялық режимді дұрыс сақтау, үлкен қуатты жабдықтарды пайдаланғанда маңызды орын алады.

Жылу беретін беттің жұмысының сенімділігі су режиміне байланысты ғана емес, сонымен қатар ол жылу алмасу процесін ұйымдастыруға және оған тікелей қатысы бар гидродинамикаға да байланысты.

№1 дәріс. Барабанды қазандардың су-химиялық тәртібі

Дәрістің мақсаты: барабанды қазандардың су-химиялық тәртібімен таныстыру. Булы ерітінділердің түзілуін үйрету .

Қазан барабанынан шығатын қаныққан буда әрқашанда біраз қоспалар болады. Қаныққан будың қоспалармен ластануы екі түрлі жолмен жүруі мүмкін: физика-химиялық еру есебіне байланысты және ылғал тамшылармен бірге механикалық түрде ілесіп кетуіне қарай.

Қоспалардың су тамшылармен кетуі будың ылғалдығына тәуелді. Қаныққан будың тамшымен ілесу (механикалық) арқылы ластануы судың қандай түрлі қоспасы болмасын бірдей болады (яғни олардың химиялық табиғатына, күйіне және ірілі ұсақтығына байланысты емес). Ылғалды қаныққан будағы қоспалар концентрациясы мына формуламен анықталады

Сқыл=Ссуω/100,

мұндағы Скыл – ылғалды қаныққан будағы қоспалар концентрациясы, мг-кг;

Ссу – қазан суындағы қоспалар концентрациясы, мг/кг;

ω – қоспаларды механикалық түрде алып кету коэффициенті, ол сан жағынан будың ылғалдылығына тең және пайыз арқылы өлшенеді, (кейде ылғал будың үлесі ретінде де алынады).

Қоспалардың қазан суынан буға өтуінің екінші жолы – қоспалардың буда еруі. Тіпті буды толық құрғатқан кезде де, яғни құрғақ қаныққан бу алғанда да, онда әртүрлі қоспалар болады, себебі қоспалар сол буда ериді. Қоспалардың ерігіштігі әртүрлі болғандықтан, судың тығыздығына қарай ерігіштік мөлшері де бірдей болмайды.

Қайнап тұрған қазан суынан ұшқыш емес қоспалардың қаныққан буға физика-химиялық жолмен өтуі заттардың екі еріткіш арасында үлестірімділік заңы бойынша термодинамикалық тепе-теңдік орнағанда жүреді. Екі фазалы „Су-бу” жүйесінің еріген заттар фазаларында термодинамикалық тепе-теңдікті заттың 2 фазасында да болады. Сан жағынан бұл тепе-теңдік үлестірімділік коэффициенті Кү мөлшерімен сипатталады. Электр станцияларында бу алынатын сұйытылған ерітінділер үшін үлестірімділік коэффициенті мына формуламен анықталады

Кү=Сқ/Ссу=(Рбу/Рсу)n,

мұндағы Сқ – буда еріген қоспалар концентрациясы, мг/кг;

Рбу,Рсу – сәйкесінше, бу мен қазан суының қанығу сызығындағы тығыздықтары, кг/м3;

n – координациялық сан, еріген компоненттік химиялық табиғатын көрсетеді.

Координациялық сан еріген бөлшектің гидрациялану дәрежесін сан жағынан сипаттайды. Яғни еріген заттардың молекулаларымен иондарының айналасындағы ылғи өзгеріп отыратын су молекулаларының орта санын көрсетеді. Еріген компоненттік координациялық саны іс жүзінде қысыммен температураны өте кең диапазонында өзгермейді.

Будағы қоспалардың жалпы концентрациялары олардың будағы ерігіштігінің концентрациясы мен тамшымен ілесу жолымен болатын концентрациясының қосындысынан тұрады.

Сққос=Сқеріг+Сқыл .

Бу температурасының өсуі мен будың аса қатты қызуының нәтижесінде жекелеген қоспалардың ерігіштігі өзгеріп, олар не тұнбаға түсіп, не қыздыру беттерінен шайылып кетеді. Қорыта келгенде, буды толық кептіргенде қоспалардың бумен ілесіп кетуін тоқтатуға болмайтындығын, сонымен қатар будағы қоспалар концентрациясы бу пайда болатын сол қоспалардың қазан суындағы мөлшеріне байланысты болатындығын айта кеткен дұрыс. Осы ақырғы келтірілген қорытынды, көбінесе қоректендіретін су мен будың жуылуының физика-химиялық негіздері ретінде қаралады.

№2 дәріс. Сатылап булану және қазандарды үрлеу

Дәрістің мақсаты: сатылап булану және қазандарды үрлеу жұмысымен таныстыру.

Қазан барабанынан алынатын судың тазалығын арттыру тек ылғалды ілестіруді азайту жолымен ғана емес, сонымен қатар будың өзімен бірге ілестіріп кететін ылғалдағы тұздың құрамын азайту арқылы орындалады. Қоспалар концентрациясын азайтудың әр түрлі жолдары бар. Біріншісі - қоспа және қоректік суларды сәйкес дайындау. Екіншісі - суды буландырған сайын ондағы қоспа концентрациясының өсуіне жол бермеу. Ол үшін қазан суынан тұз концентрациясының өте жоғары бөлігін шығарып тастау жолдарын қарастыру керек.

Қазан суының сапасы үрлеу жұмыстары сонымен қатар, сатылы булану (үрлеудің экономикалық тиімді мөлшерін беру үшін) кезінде реттеледі. Үрлеудің екі түрі бар: үздіксіз - контурда суды жартылай тұрақты ауыстыру, периодты - бірнеше интервалдан кейін контурдан суды жартылай шығарып тастау. Барабан типтес қазандарда үрлеудің екі түрі де пайдаланылады. Үздіксіз үрлеу қазан барабанынан, ал периодты үрлеу - экрандардың төменгі коллекторлары жағынан үрлеу арқылы қамтамасыз етіледі. Үрлеу мөлшері әдетте қазанның бу өндіргіштігіне қатысты пайызбен өлшенеді. Мысалы, 100 пайыз бу өндіру қажет болса және судың шығынын толтыруды үздіксіз үрлеу арқылы Р % шамасында жүргізсе, онда қазанға қоректік суды (100+Р) % шамасында бару қажет.

Қазан суындағы қоспалар коцентрациясын берілген деңгейде ұстау үшін қазанның су көлеміне келіп түсетін қоспалармен одан шығып кететін қоспалар мөлшерінің аралығында балансты сақтау қажет. Қыздыру беттерінде тұрақтамайтын және қазанның өзінде түзілмейтін қоспалар үшін материалдық баланс теңдеуі былай жазылады

(100+Р)*Дқ*Сқс=100Дқ*Сбу+рДқ*Сүрл ,

мұндағы Дқ - қазанның бу өндіргіштігі, т/сағ;

р - үздіксіз үрлеу мөлшері, %;

Сқс, Сбу, Сүрл - сәйкесінше, қауіпті қоспалардың қоректік судағы, будағы, үрлеу суындағы концентрациялары.

Бұл жағдайда қазан үшін қоспалар балансы мына түрде болады

(100+Р)*Сқс=100*Сбу+рСүрл .

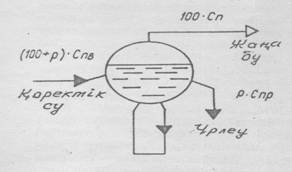

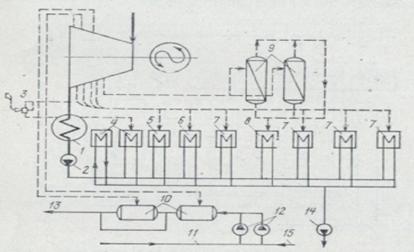

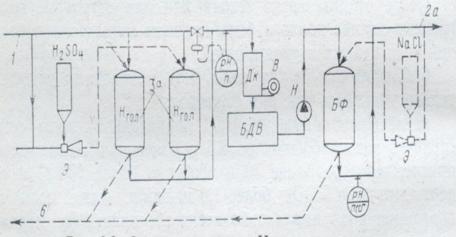

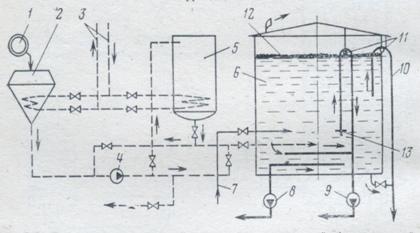

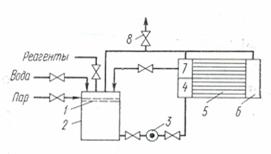

Бұл теңдеу су тәртібінің кез келген ішкі ұйымдастыруында, кейінірек қаралатын сатылы булану мен буды жуу кезінде де қолданылады. 1.1 - суретте барабанды үздіксіз үрлеумен жабдықталған барабанды қазанның сұлбасы көрсетілген. Бұдан материалдық қоспалар мөлшерінің балансы қазанға қоректік сумен келген қоспалармен қазаннан, бу және үрлеу суы арқылы шығып кеткен қоспалар мөлшері арасындағы тепе-теңдікпен сипатталатынын көреміз.

1.1 Сурет

Материалдық баланс теңдігінен бу тазалығын арттырудың қажеттілік шарттары: қоректік судың сапасы тұрақты жағдайда үрлеуді көбейту және үрлеу жағдайында қоректік судағы мүмкін болатын қоспалардың концентрациясын азайту. Үздіксіз үрлеуде аса көбейте беруге болмайды, ол станцияның ПКК төмендетеді, жылу шығынына әкеліп соғады. Осыған байланысты техникалық эксплуатация ережелері (ТЭЕ) қазан мөлшерін шектейді.

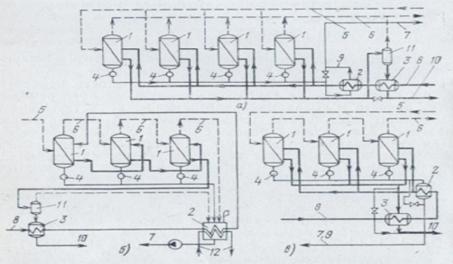

Сатылы булану әдісі, үрлеудің төмендетілген мөлшерінде қажетті сапасы бар бу алуға мүмкіндік береді. Сатылы булану қазандарында циркуляция контурлары екі (кейде 3) бөлікке бөлінеді. Ол бөліктер (отсектер) немесе булану сатылары деп аталады. Бірінші таза бөлікке циркуляция контурының көп бөлігі қосылады (әдетте, қазанның бу өндіргіштігіне шаққанда, 80-95 %-ға дейін барады), екінші (тұзды) бөлікке циркуляция контурының аздаған тобы қосылады, негізінде оған қазан барабаны контурына жартысы жатады. Үшінші бөлікте, әдетте, шығарылатын циклондарда орналастырылады. Жекелеген бөліктердің бу түзгіш беттері бір-бірімен қатыспайды.

Қоректік су барлық қазан үшін бірнеше бөлікке беріледі. Екінші бөлік бірінші бөліктің қазандық суымен, ал үшінші бөлік – екінші бөліктің суымен қоректенеді. Қазанды үрлеу ақырғы бөліктің көмегімен орындалады. Бір бөліктен екінші бөлікке су өткізгіш құбырлар арқылы беріледі. Сатылы булануы бар қазанның жалпы бу өндіргіштігі жекелеген бөліктердің бу өндіргіштігінен құралады.

Тұзды бөліктердің бу өндіргіштігі, негізінде, қоректендіргіш судың сапасына тәуелді.

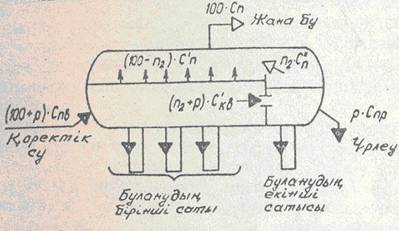

Қазанды 20 % - ға дейінгі жоғары тұздылықты (100 мг/кг жоғары) сумен қоректендіргенге қарағанда, тұзсыздандырылған сумен қоректендіргенде тұзды бөліктердің бу өндіргіштігі қазанның жалпы бу өндіргіштігінің 5 – 10 %-нан аспайды. 1.2 – суретте шығатын циклондары жоқ екі сатылы булану сұлбасы көрсетілген.

1.2 Сурет

Қазанның су көлемінде екі бөлік құрылған: таза және тұзды. Циркуляциялаудың көп контуры таза бөлікке қосылған, сондықтан будың көп көлемі осы таза бөлікте түзіледі. Барлық қоректік су тек таза бөлікке келеді.

Бірінші бөлік үшін қоспалардың материалдық балансы – қоректік сумен келіп түсетін қоспалардың мөлшері, бірінші бөліктен екінші бөлікке өткізілетін бу және қоспа кететін қоспалар мөлшеріне тепе-теңдігімен сипатталады. Бірінші бөліктен екінші бөлікке жіберілетін су бірінші бөлік үшін үрлеу болып табылады да, ал екінші бөлікте қоректік су болады. Бірінші бөлік үшін материалдық баланс теңдеуі.

(100+р)*Сқс=(100-n2)*C`бу+(n2+р)*С’қаз,

мұндағы C`бу - бірінші сатыда булану арқылы алынған будағы қоспалар концентрациясы;

С’қаз – бірінші бөліктегі қазан суындағы қоспалар концентрациясы;

n2 – буланудың екінші сатысындағы бу өндіргіштік қазанның жалпы өндіргіштігін есептегенде пайызбен өлшенеді.

Екінші (тұзды) бөліктің материалдық балансы екінші бөліктен осы жердің өзінде генерацияланатын бумен қоса кететін қоспалар мөлшерімен және үрлеу суымен кететін қоспалар мөлшерінің теңдігін есептеумен құрылады. Сонда екінші бөлік үшін қоспалар балансы

(n2+р)*С’қаз =n2C`бу+рСүрл,

мұндағы C`бу – буланудың екінші сатысында алынған будағы қоспалар концентрациясы;

Сүрл – үрлеу суындағы (екінші бөліктің қазан суы) қоспалар концентрациясы.

Будағы қоспалар үшін материалдық баланс теңдеуі әр сатыдан бу ағынымен келетін қоспалар мөлшерінің қосындысымен көрсетіледі.

100 Сбу=(100-n2)* C`бу+ C`бу+ n2C`бу .

Бұл теңдеуден будың тазалығы қазанның жекелеген сатыларының бу өндіргішінің және олардың бір-біріне қатынастарына байланысты.

n2 – шамасының тиімді мөлшері есептеу арқылы анықталады.

Қоспалардың қоректік судағы жеткілікті концентрациясының көп мөлшерінде үш сатылы булануды қолдану тиімдірек.

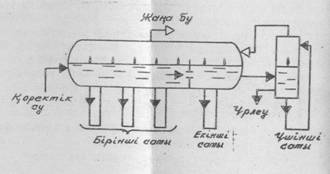

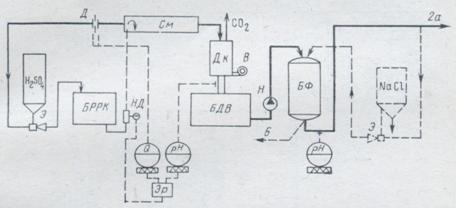

Екінші сатының ішкі барабанды сепарациясының және үшінші сатының шығарылатын циклонның булануының үш сатылы сүлбесі 1.3 – суретте көрсетілген.

Барабанды қазанда бу пайда болуымен бірге, қазан суы тұздарының концентрленуі жүреді. Қазан суының тұз мөлшерін берілген шекте сақтап тұру үшін циркуляция контурынан үздіксіз және периодты үрлеу көмегімен тұздар мен қалқып жүрген қоспалар үнемі шығарылып отырылады. Үздіксіз үрлеу қазанның тұзды бөліктері қосатын қазанның теңгеру сызығында жүргізіледі (тұзды бөліктер барабанды таза бөліктің сол және оң жағында орналасады). Периодты үрлеу циркуляция контуры коллектордың төменгі нүктелерінен жүргізіледі. Егер үрлеу үздіксіз үрлеудің кеңейтілген жері арқылы жүргізілсе, онда үрлеу суы жартылай қайта пайдаланылады.

1.3 Сурет

1.4 – суретте үрлеу суының қазаннан барабандағы екі тұзды бөліктерден әкетілуі көрсетілген. Барабанда 1 таза бөлік 2 және екі тұзды бөліктер 3 болады. Олар бір-бірімен қазан суының 4 концентрациясын теңгеру сызығымен қосылған, ал оның өзі өз кезегінде үздіксіз үрлеудің кеңейткішімен 5 жалғасқан. Сонымен қатар тұзды бөліктер контуры арқылы төменгі коллекторлар мен 6 қосылған. Ол коллекторлардан периодты үрлеу жүргізіледі.

1.4 Сурет

Үздіксіз үрлеу кезінде жылу шығындары көп болады, сондықтан электр станцияларында үрлеу суының буын және пайдаланылған жылудың қолданудың сұлбалары жасалынады.

Шыққан буды толық түрде пайдалану үшін жоғары қысымдағы электр станцияларында кеңейткіштердің екі сатысын қолданады. Шыққан буды, әдетте, термиялық деаэраторларда, ал үрлеу суының жылуын химиялық тазаланған немесе шикі (қайнатылған бастапқы) суды артқы ысытқыштарда (қыздырғыштарда) 7 қыздыру үшін пайдаланылады.

Төменгі қысымды қазандарды пайдаланғанда үздіксіз үрлеу, көбінесе қолданылмайды, ал периодты үрлеу қазанында жүргізілген жылу-химиялық зерттеулердің ұсыныстарына сәйкес өткізіледі. Орта және жоғары қысымды қазандарда үздіксіз үрлеу міндетті түрде жүргізіледі. Периодты үрлеу өз уақытында жүргізіліп отыруы қажет, сонда экранда құбырларда шламның қайнап, жабысып қалуынан сақтайды, екінші рет таттануды болдырмайды.

Сепарацияланған және үздіксіз үрлеу кеңейткішімен деаэраторға қайтарылып будың мөлшері (т/сағ.) мына формуламен есептеледі

Дсп=Дүрл*β,

мұндағы Дүрл – үздісіз үрлеу мөлшері, т/сағ;

β – үздіксіз үрлеу кеңеткішінде сепарацияланған будың үлесі.

Будың үлесі былай анықталады

β=iқc-iсс/iбу-iсс ,

мұндағы iқc – қазан суының энтальпиясы (жылу құрамы) кДж/кг;

iсс,iбу – сәйкесінше, сепараторда қабылданған қысымда сепарацияланған судың және будың энтальпиялары, кДж/кг. Төменгі қысымдағы қазан сепараторларында, әдетте, 0:12 МПа тең қысым алынады.

Сепаратордағы сепарацияланған будың көлемі м3, мына формуламен есептеледі

V=Дсп-9х/ω,

мұндағы 9 – сепараторда қабылданған қысымдағы будың меншікті көлемі (қаныққан бу үшін анықталады) м3/кг;

х – бу құрғақтығының дәрежесі, 0,9 тең етіп алынады (8);

ω – сепарацияның бір сатысында жұмыс істейтін сепаратордың булы көлемінің бу кернеуі, 800-ден 1000 м3,сағ. аралығында алынады (8).

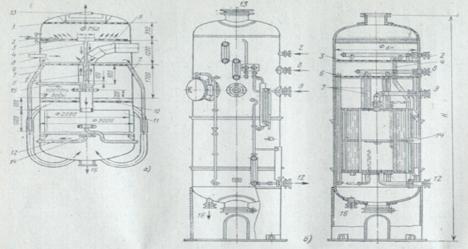

Есептеліп алынған сепарацияланған бу көлемі бойынша, сепаратордың булық көлем кеңістігіне тәуелді, қажетті сепаратор таңдалады. 4.1 – кестеде қазан үрлейтін жабдықтардың негізгі көрсеткіштері келтірілген. Олар (сепараторлар, кеңейткіштер, суытқыштар) Бийск қазан зауытының (БиҚЗ), Саратов энергетикалық машина жасау зауытында (СЭМЗ), “Қызыл қазаншы” Таганрог өнеркәсіптік бірлестігінде (ҚҚТӨБ) шығарылған.

Үздіксіз үрлеу сепараторынан шығарылатын суды қайнатылмаған суды қыздыру үшін пайдалануы мүмкін. Бұл жағдайда пайдаланылған жылу мөлшері (кДж/сағ.) мына формуламен анықталады

Qс=(Дүрл-Дс)*(tсс- tтаст),

мұндағы tсс – кеңейткіште сепарацияланған су температурасы, 0С, кеңейткіш қысымына байланысты алынады;

tтаст – тасталатын сепарацияланған су температурасы су, әдетте 400С маңайында алынады.

1.1 К е с т е - Қазан үрлеу жабдықтарының негізгі көрсеткіштері

Аппарат аттары |

Маркасы |

Бу кеңістігі көлемі м3 |

Диаметрі мм. |

Жасаушы зауыт |

|

Үздіксіз үрлеу сепараторы Ду-300 (жайпақ түпті) |

- |

0,17 |

300 |

БиҚз |

|

Үздіксіз үрлеу сепараторы Ду-300 (сфера түптес) |

- |

0,17 |

300 |

БиҚз |

|

Үздіксіз үрлеу сепараторы |

СП-0,7 |

07 |

600 |

ҚҚТӨБ |

|

Үздіксіз үрлеу сепараторы |

СП-1,5 |

1,5 |

800 |

ҚҚТӨБ |

|

Бірінші сатылы үздіксіз үрлеу кеңейткіші |

СП-5,5 |

5,5 |

1500 |

ҚҚТӨБ |

|

Екінші сатылы үздіксіз үрлеу кеңейткіші |

СП-12 |

12 |

200 |

ҚҚТӨБ |

|

Периодты үрлеу кеңейтуіші |

СП-7,5 |

7,5 |

200 |

ҚҚТӨБ |

|

Бу мен су сынамасын алатын суытқыш |

- |

0,036 |

273х8 |

СЭМЗ |

№3 дәріс. Буды жуу. Қазан суын фосфаттау

Дәрістің мақсаты: буды жуу, қазан суын фосфаттау әдісімен таныстыру.

Буды жуу дегеніміз алдын-ала құрғатылған қазанның қаныққан буын қоректік судан өткізіп, қайта құрғатып, бу қыздырғышқа жіберу. Жуудың маңызы мынада: бумен кететін концентрленген қазан суының тамшылары қоректік сумен араласады, нәтижесінде бу өзімен бірге қоспалар концентрациясы өте аз ылғалды әкетеді.

Буда еріген заттарды шығарып тастау үшін буды жуудың маңызы зор. Олардың мөлшері тіпті буды өте терең түрде құрғатқанда да азаймайды. Еріген заттадың мөлшері бумен жанасқан судағы қоспалар концентрациясына ғана байланысты. Бұл қоспалардың судағы ерігіштігі өте жоғары қысымдағы будың ерігіштігімен салыстырғанда әлдеқайда жоғары болғандықтан, қоректік су арқылы қаныққан буды жібергенде, буда еріген заттар суда қалады да, ал жуылған бу сол жуатын судағы (қазан суындағы емес) қоспалар мөлшеріне сәйкес заттарды өзімен бірге ала кетеді.

Барабан типтес қазандарда буды жуу барботаж әдісі арқылы жүргізіледі. Барлық будың немесе оның бір бөлігінің ғана жуылуы мүмкін. Қазан арқылы шығарылатын барлық буды жуғанда, жуғыш қондырғыны барабанның бу кеңістігінде орналастырады және де жуу үшін қазанның қоректік суын пайдаланады. Шығаратын циклондары бар тұзды бөліктерде генерацияланған будың жартысы ғана жуылса, онда қазанның таза бөлігіндегі су пайдаланылады, бұл жағдайда циклондардан бу таза бөліктегі судың деңгейіне қарай бағытталады. Барлық жағдайларда буды жуу әдісі тұрақты, өзгермейді – бу су арқылы барботаждалады. Тек барботаждың конструктивтік өрнектелуі әр түрлі болуы мүмкін.

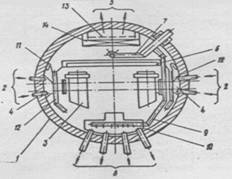

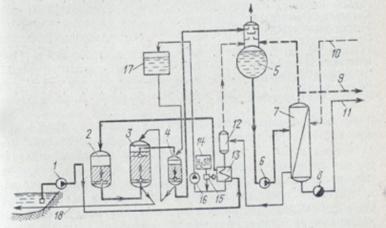

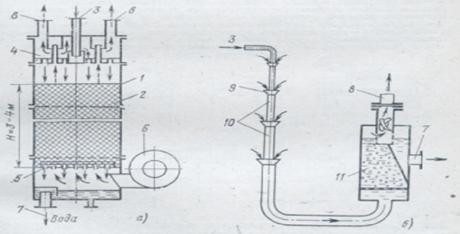

2.1 – суретте қазан барабанында 15,2 МПа қысымы бар қуатты бір барабанды қазандардың ішкі барабандық қондырғыларының орналасуы көрсетілген. Бу жуғыш қондырғылар барабан 1 ішінде орналасқан. Бу – сулы қоспа жеткізгіш құбырлар 2 арқылы ішкі барабанды циклондарға 3 арнаулы қорабтар 4 көмегімен әкелінеді. Циклондарда сепарацияланған бірінші сатысы орындалады. Циклоннан шыққан бу бу жуғыш қондырғының тесіктерінен өтіп, жуушы судың қабаттарында барботаждалады да буды шығарып алып кетуші 5 құбырларға барады. Жуғыш қондырғы дегеніміз - ол барабанның көлденең қимасын керме бойынша толық қамтитын жалпақ, кереге көз 6 темірден жасалынған қалқан. Қоректік су (50% шамасында) арнаулы таратқыш құбыр 7 арқылы осы тесік қалқанға әкелінеді. Қоректік судың қалған мөлшері таратқыш құбырлар 9 көмегімен төмен түсіргіш құбырға 8 жіберіледі. Төмен түсіргіш құбырлар барабанның жалпы кеңістігінен қорғағыш қорабтар 10 арқылы бөлінеді. Тесік қалқаннан суды құйып алу екі жақтан бірдей арнаулы нығыздаушы гидрожапқыштар 11 мен төгетін құбырлар 12 арқылы жүргізіледі. Барботаждаушы кереге кез қалқанның тесіктерінің өлшемі мен тесіктерден өтетін бу жылдамдығын, табақ бетінде буды жуатын суды 40 – 50 мм қалыңдықта ұстап тұра алатындай етіп алу қажет. Тесік қалқанды жуатын суға пайдаланғанда “өткізбейтін” құламайтын болып табылады, яғни қалқан тесіктерінен су өтпейді. Жуғыш буды құрғату жуғыш қалқанның үстінде, бу кеңістігінде жүргізіледі. Буды шығарып алып кетуші құбырлардың 5 алдында әрқашанда тесігі бар бу қабылдағыш төбе 13 орнатылады, ал кейде оның алдынан терезе жапқыштар (жлюздер) 14 орнатылады.

2.1 Сурет

Жоғары қысымды қазанда қаныққан будың ластануының шешуші факторы ретінде кремний қышқылының шығып кетуі алынады. Бу жуылатын табақта қазан суының тамшылары қалды, ал бу қазан барабанның булық кеңістігіне таза қоректік судың тамшыларын ілестіре кетеді (тамшылар бу жуатын қалқаннан ілеседі). Одан соң бу терезе жапқыш (жалюзи) сепараторынан өтеді де, қалдық ылғал сол арада бөлінеді. Бу жуғыш қондырғының пайдалы әсер коэффициенті hжқ, бұл жағдайда бу жуғыш қондырғыларда ұсталып қалған кремний қышқылы мөлшерінің берілген рН шамасы үшін есептелген, теориялық мүмкін мөлшерінің қатынасы арқылы анықталады

hжқ=С’-C’’/Cт’-Cт’’,

мұндағы С’ , С” – қаныққан будағы кремний қышқылының, сәйкесінше жуғанға дейінгі және жуғаннан кейінгі концентрациялары, мкг/кг;

С’т , С”т – жоғарыдағыдай, тек теориялық мүмкін жағдайларда, мкг/кг.

Бұл жағдайда ілестіріп әкету коэффициенті бу жуғыш қондырғы мен қазан барабанының бу көлемінің жинақталған (қосылаған) әсерін сипаттайды. Қазан суының фенолфталеинмен бойынша жасалған сілтілігін көтергенде кремний қышқылының ілесіп әкетілу (шығарылу) коэффициенті байқалады.

Буды жуу үрлеуді көбейтпей-ақ оның тазалығын арттырады, ал осылай тазаланған будың сапасын тұрақты ұстаса, онда жуу үрлеу шығынын азайтады, яғни қондырғының экономикалық тиімділігі арта түседі. Жоғары қысымды (11 және 15,5 МПа барабан ішінде) барабанды қазандарда жуу міндетті түрде қажет, себебі бұл қысымдардағы кремний қышқылының ерігіштігі едеуір өседі және буды жумайынша қазан артындағы будың кремний қышқылының қажетті нормаларын сақтау қиынға түседі. 11 МПа қысымның төменгі қысымдарда буды барлық қоспалардың ерітіндісі, оның ішінде кремний қышқылы да аз мөлшерде бар. Сондықтан та буды бұл жағдайда жумайды, себебі жуу қондырғыларын пайдалану қазан конструкциясын күрделендіреді және барабан ішінде қондырғылардың жөндеу жұмыстарын қиындатады.

Қазан суын фосфаттау

Барабанды қазан суының булану процесі кезінде, будың шығуымен бірге (бір мезгілде) қазанға қоректік сумен келіп түсетін барлық қоспалар концентрацияланады. Қоспалардың жартысы үрлеу суымен бірге кетеді, бірақ бұл жағдайда да қазан суындағы қоспалар концентрациясы шектік мөлшеріне жетуі мүмкін. Қоректік су құрамында қазанның жұмыстық көрсеткіштерінде ерігіштігі шектелген заттар жүреді. Бұл ең алдымен кальций және магний қосылыстары, сонымен бірге темір, аллюминий тотықтары.

Ерігіштік шегіне жеткенде олардың біразы металл беткейлеріне қатты фазада тұна бастайды немесе шлам түрінде қазан суы көлемінде тұнбаға шөгеді. Кальций силикаты, күкірт қышқылды кальций, магнит гидроксиді сияқты заттар қазан суынан қатты күйінде бөлінеді.

Қазандарда қатты кальций таты түзілмес үшін қазан суын фосфатпен өңдейді. Фосфатты тәртіп калцийі таттануды болдырмаудың ең сенімді түрі. Фосфаттау кезінде қазан суына фосфор қышқылының натрий тұздары қосылады. Гидраттары бар қазан суында негізгі калций фосфатының, гидроксилопатиттің түзілу реакциялары жүреді.

10Са+6РО+20Н-3Са![]() (РО

(РО![]() )*Са(ОН)

)*Са(ОН)![]() .

.

Кальцийдің басқа тұздарымен салыстырғанда, гилроксилопатит негізінде қатты фазаға диссперсті шлам түрінде бөлінеді. Гилроксилопатит түзілу жағдайлары температура мен ертіндінің мөлшеріне байланысты.

Калций иондарының

бәрін гилроксилопатит алуға біріктіру үшін (СаSO![]() .CaSiO

.CaSiO![]() тәрізді тұздардың

түзілуін болдырмас үшін) қазанның бу түзгіш

жүйесінде суды буландырғанда, суда фосфатионының РО

тәрізді тұздардың

түзілуін болдырмас үшін) қазанның бу түзгіш

жүйесінде суды буландырғанда, суда фосфатионының РО![]() артық

мөлшерін ұстау керек.

артық

мөлшерін ұстау керек.

ТЭЕ нормаларына сәйкес РО![]() судағы артық мөлшері

мынадай болуы керек: сатысыз булану қазандары үшін 215 мг/кг

аралығында: сатылы булану қазандары үшін сұйық

отын пайдаланған жағдайда: таза бөлікте 2-ден 6 мг/кг дейін,

тұзды бөлікте 30мг/кг аспау керек: сатылы булану қатты отын

пайдаланатын қазандардың таза бөлігінде 2-ден 6мг/кг-ға

дейін, ал тұзды бөлікте 50мг/кг аспауы қажет. Металды

коррозиядан сақтау үшін 25 градус жағдайында өлшенген,

рН шамасын нормалайды.

судағы артық мөлшері

мынадай болуы керек: сатысыз булану қазандары үшін 215 мг/кг

аралығында: сатылы булану қазандары үшін сұйық

отын пайдаланған жағдайда: таза бөлікте 2-ден 6 мг/кг дейін,

тұзды бөлікте 30мг/кг аспау керек: сатылы булану қатты отын

пайдаланатын қазандардың таза бөлігінде 2-ден 6мг/кг-ға

дейін, ал тұзды бөлікте 50мг/кг аспауы қажет. Металды

коррозиядан сақтау үшін 25 градус жағдайында өлшенген,

рН шамасын нормалайды.

РО![]() ионын ғана енгізу

арқылы сақтай алмаса, онда қазан суына

NaOH сілтісін қосады.

ионын ғана енгізу

арқылы сақтай алмаса, онда қазан суына

NaOH сілтісін қосады.

Na![]() РО

РО![]() тұзын

қосып фосфаттау қазан суының салыстырмалы сілтілігін

төмендетпейді, ал бұл металдың сілтілік және кристалл

аралық коррозиясының түзілу қаупін туғызады.

тұзын

қосып фосфаттау қазан суының салыстырмалы сілтілігін

төмендетпейді, ал бұл металдың сілтілік және кристалл

аралық коррозиясының түзілу қаупін туғызады.

Бұл үшін екі

натрий фосфат Na![]() HРО

HРО![]() гексеметосфат және натрийдің

үш полифосфаты Na

гексеметосфат және натрийдің

үш полифосфаты Na![]() P

P![]() O

O![]() ,

жиі пайдаланады.

,

жиі пайдаланады.

Олардың бәрі жоғарғы температурада орта фосфатқа айналып, гидрацияланады. Мысалы: гексеметофасфаттың гидротациясы мына теңдеумен көрсетілген

(NaPO![]() )

)![]() +6H

+6H![]() O - 6

Na

O - 6

Na![]() HРО

HРО![]() ,

,

одан кейін диссоциация пайыздары жүреді

Na![]() HРО

HРО![]() - 2Na+H

- 2Na+H![]() PO

PO![]() ,

,

H![]() РО

РО![]() —2H+ РО

—2H+ РО![]() .

.

Диссоциация кезінде алынған сутегі иондары ОН иондарымен әрекеттеседі. Судың гидраттық сілтілігі бұл жағдайда азаяды.

Ссал =Сж*40-0,84РО3-4/Тқс*100,

мұндағы Сж-қазан суының жалпы сілтілігі, мг-экв/кг;

РО3-4-фосфаттардың артық мөлшері, мг/кг;

Тқс-қазан суының тұз мөлшері (тұздығы) мг/кг.

Қоректік суға тұзссыздандырылған су немесе буландырғыш дистиллятын қосқанда таза фосфатты-сілтілік тәртіптің (бұл жағдайда Сж=0, яғни бос күйдіргіш натр жоқ) төмендегідей шартқа сәйкес түрі рұқсат етіледі: Сж*40= 0,84 РО3-4.

ТЭЕ нормасына сәйкес сілтілік - тұз тәртібінде салыстырмалы сілтілік 50% аспауы керек.

Жоғары қысымды қазандарға қоректік судың кермектігі әсер етпейді, сондықтан оларға коррекциясыз су тәртібін кіргізу рұқсат етіледі. Үрлеу санының 50 мкг-экв/кг дейінгі кермектігінде татқа кермектік тұздар түспейтіндігін зерттеулер көрсетті. Есеп бойынша, үздіксіз үрлеу 1 % шамасында болғанда, қоректік судың кермектігі 0,5 мкг-экв/кг дейін болуы рұқсат етіледі.

Қазан агрегаттарын пайдалану тәжірибелері фосфаттың артық мөлшерін одан әрі де азайтуға болатындығын көрсетеді. Мысалы, Павлодарэнерго жүйесінде қосымша судың дайындығы тұссыздандыру сұлбасы бойынша жүргізіледі. Бұл жағдайда қазан суының таза бөліктегі фосфаттарының РО3-4 мөлшерін 2 мг/кг-нан кем, ал тұзды бөлікте –30 мг/кг-нан артпайтын деңгейде ұстауға болады. Мұндай тәртіп тек энергия басқармаларының шешімімен, су-химиялық тәртіп жұмыстарының өте жоғары дәрежеде жүргізілген жағдайда ғана рұқсат етіледі.

Жұмыс кезінде қазан суын фосфаттау тәртібін барлық талаптарға сай жүргізу қиын.

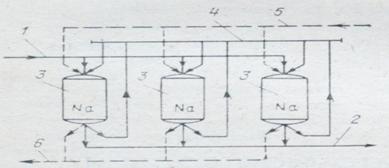

Фосфат ертіндісін қазан барабанына беруді дозалаудың әртүрлі сұлбалары бар. Олардың ішінде ең көп тарағаны қазан барабандарында жалпы құбыр арқылы берілетін суды арнаулы дозатор насос арқылы фосфатты дозалау сұлбасы болып саналады.

Мұндай индивидуалдық-топтық дозалау сұлбасымен ерітінді бір насоспен барлық бір типтес қазандарға беріледі.

Фосфаттың артық мөлшері қоректік су кермектілігі мен үрлеу шамасына байланысты 2.1 – кестеден анықталады.

Үрлеу суындағы фосфаттың есептелген жалпы концентрациясы,мг/кг.

2.1 К е с т е.

|

Үрлеу,% |

Қоректік судың кермектілігі , мг-экв/кг. |

||||||||

|

0,1 |

0,2 |

0,5 |

1 |

2 |

5 |

10 |

20 |

40 |

|

|

0,5 |

15,6 30,6 50,6 |

16,131,1 51,1 |

17,9 32,9 52,9 |

20,7 35,7 55,7 |

26,4 41,4 61,4 |

43,5 58,5 78,5 |

-- -- -- |

-- -- --

|

-- -- -- |

|

1,0 |

15,3 30,3 50,3 |

15,6 30,6 50,6 |

16,4 31,4 51,4 |

17,9 32,9 52,9 |

20,7 35,7 55,7

|

29,3 44,3 64,3 |

43,5 58,578,5 |

-- -- -- |

-- -- -- |

|

2,0 |

15,2 30,2 50,2 |

15,3 30,3 50,3

|

15,7 20,7 50,7

|

16,4 31,4 51,4

|

17,29 32,9 52,9

|

22,1 37,7 57,1 |

29,3 44,3 64,3 |

43,5 58,5 78,5 |

-- -- -- |

|

5 |

15,1 3,1 50,1 |

15,1 3,1 50,1 |

15,3 30,3 50,3 |

15,6 30,6 50,6 |

16,1 31,151,1 |

17,9 32,9 52,9

|

20,7 35,7 55,7 |

17 42 62 |

39 54 74 |

|

Ескерту - жоғарғы қатар сатысыз булану қазандары үшін; ортаңғы - сатылы булану қазандарының сұйық отынмен жұмыс істейтін түрі үшін; төменгі сатылы булану қазандарының отынның басқа түрлерімен жұмыс істейтіндері үшін.

|

|||||||||

№4 дәріс. Қоректік суды кешендемелік түрде өңдеу. Қоректік суды нитраттау және амминдету. Қазан суын сілтілеу

Дәрістің мақсаты: қоректік суды кешендемелік түрде, нитраттау, сілтілеу және өңдеу әдістерімен таныстыру.

Жоғары, өте жоғары қысымдарда қоректік су ретінде тұссыз қолданғанда кешендемелік-сулы тәртіп басқа да көптеген жұмыстарды орындайды. Қоректік суға стехиометрлік қатынаста кешендеме (комплексон) ерітіндісін қосқанда бу түзгіш жүйеге темір тотықты шлам емес, темірдің еріген комплексонаттары келіп түседі. 240°С температурадан жоғары жағдайда темір комплексонаттарының өте терең термиялық жүреді. Егер қыздыру беттері шөгінділерден таза болса, онда термиялық ыдырауы болаттың таза бетімен контактіде жүреді де, нәтижесінде оның бетінде магниттің тотықтық қабыршықтары Fe3О4 түзіледі. Темір комплексонатының термиялық ыдырауы нәтижесінде магниттің пайда болуы тек температура деңгейіне ғана байланысты болады. Қабыршықтың тығыз құрылысы кәдімгі темір тотықпен салыстырғанда оның жылу өткізгіштік коэффициенті 3-5 есе артады.

Комплекс түзгіш реагенттер ретінде этилендиалинтетра сірке қышқылы (ЭДТА) немесе оның натрий тұздары қолданылады. Әдетте су тәртібін коррекциялау үшін кешендеме ретінде екі натрийлі ЭДТА тұзы - трилон Б қолданылады.

Кешендеме қоректік суға кіргізіледі, мұның өзі комплексонның судың барлық мөлшерімен араласуына көмектеседі. Кешендемені төменгі қысымды су жүретін жолға жіберуге болмайды, себебі ТҚҚ, ЖҚҚ және деаэратордағы құрамында мысы бар құймалардың коррозияға тезірек ұшырау қаупі туады. Кешендемені дайындау және дозалау сұлбасының бактары мен құбырларының коррозиясын болдырмау үшін кешендеменің бастапқы ертіндісінің концентрациясы 15г/кг аспауы керек. Трилон Б кешендеменің (мкг/кг) қоректік суды өңдеуге қажет шығынын мынадай теңдеумен есептеуге болады

S![]() =186*К

=186*К![]() +6,3С

+6,3С![]() +6.0C

+6.0C![]() +6.0C

+6.0C![]() .

.

мұндағы К![]() -қоректік

судың кермектігі, мкг/экв/кг;

-қоректік

судың кермектігі, мкг/экв/кг;

С![]() C

C![]() C

C![]() - сәйкесінше темір, мыс және мырыштың қоректік

судағы концентрациялары, мкг/кг.

- сәйкесінше темір, мыс және мырыштың қоректік

судағы концентрациялары, мкг/кг.

Кешендемелердің

термиялық ыдырауы 150-180![]() С температурасында, яғни қоректік

судың қазанға дейінгі температурасында басталады. Ыдырау

(ажырау) процесі кезінде кешендеменің комплекс түзгіштігі артады.

Сондықтан, кешендеменің есептелген шығынын қоректік

судың қазанға дейінгі температурасын қоректеу

арқылы тура сондай мөлшерге төмендетуге болады.

С температурасында, яғни қоректік

судың қазанға дейінгі температурасында басталады. Ыдырау

(ажырау) процесі кезінде кешендеменің комплекс түзгіштігі артады.

Сондықтан, кешендеменің есептелген шығынын қоректік

судың қазанға дейінгі температурасын қоректеу

арқылы тура сондай мөлшерге төмендетуге болады.

Кешендеме қымбат реагент деп, оның шығынын азайту үшін фосфаттау және комплексондау тәртіптерін біріктіруге болмайды. Себебі, ол кешендеме шығынын азайтпайды (гидраксилапатит-фосфаттау тәртібін пайдалану нәтижесінде түзілетін фосфатты шлам).

ЖЭС фосфаттау тәртібін пайдаланғанда жұмыс істеу кезінде пайда болатын шөгінділерді кетіру (шығару) үшін қыздыру беттерінің кешендеменің өңделуін, қазанды әрбір жаққан сайын жүргізу ұсынылады.

Қоректік суды нитраттау және амминдеу

Металды кристалл аралық

коррозиядан сақтау (сілтілік) үшін қоректік суды нитраттау

жұмысы жүргізіледі. Азот қышқылды натрий

NaNo![]() (натрий селитры) пассиватор ролін атқарады, яғни кристалл

аралық коррозияның анодты және катодты баяулатушылары болып

табылады. Болат үлгілерінің селитраның сілтілік ерітінділеріндегі

электродтық потенциалдарын тексеру және қорғағыш

қабілетін сақтау үшін (болатты қорғау)

ерітіндіде келесі қатынасты жасау қажет:

NaNo/NaOH

(натрий селитры) пассиватор ролін атқарады, яғни кристалл

аралық коррозияның анодты және катодты баяулатушылары болып

табылады. Болат үлгілерінің селитраның сілтілік ерітінділеріндегі

электродтық потенциалдарын тексеру және қорғағыш

қабілетін сақтау үшін (болатты қорғау)

ерітіндіде келесі қатынасты жасау қажет:

NaNo/NaOH![]() 0.35. Бұл жағдайда еске ұстайтын бір жай:

қоректік суға селитраны қондыру тек төменгі

қысымдағы қазандар үшін ғана жасалады. Себебі 7

МПа қысымнан жоғары қысымы бар қазандарда

селитраның жартылай ыдырауы басталып, оның қалған

бөлігінің пассивтеу қассиеттері едәуір

әлсізденеді. NaNo

0.35. Бұл жағдайда еске ұстайтын бір жай:

қоректік суға селитраны қондыру тек төменгі

қысымдағы қазандар үшін ғана жасалады. Себебі 7

МПа қысымнан жоғары қысымы бар қазандарда

селитраның жартылай ыдырауы басталып, оның қалған

бөлігінің пассивтеу қассиеттері едәуір

әлсізденеді. NaNo![]() дозалауды химиялық тазаланған суда жүргізілуі (су

дайындау қондырғысынан кейін) ұсынылады, ондағы

мақсат- реагентпен келіп түсетін деаэратордағы оттегіні

шығарып жіберу.

дозалауды химиялық тазаланған суда жүргізілуі (су

дайындау қондырғысынан кейін) ұсынылады, ондағы

мақсат- реагентпен келіп түсетін деаэратордағы оттегіні

шығарып жіберу.

Азот қышқылды

натрийдің NaNo![]() химиялық тазаланған суға дозаланатын

шығыны, (г/м

химиялық тазаланған суға дозаланатын

шығыны, (г/м![]() )

мына формуламен анықталады

)

мына формуламен анықталады

S![]() =16*C

=16*C![]() ,

,

мұндағы

C![]() -химиялық тазаланған судың

сілттілігі, г-экв/м.

-химиялық тазаланған судың

сілттілігі, г-экв/м.

ЖЭС-тердің қоректік

суының конструкциялық материалдар коррозиясы өнімдерімен

ластануы – ондағы коррозиялық активті газдардың О![]() және СО

және СО![]() болуына байланысты. Қоректік судың

көмір қышқылымен байытылуы нәтижесінде ортаның

pH шамасы күрт

төмендейді, бұл жағдайларда көміртекті болаттың

электрохимиялық коррозиясы, соңының сутекті деполяризациялану

процесі жүреді.

болуына байланысты. Қоректік судың

көмір қышқылымен байытылуы нәтижесінде ортаның

pH шамасы күрт

төмендейді, бұл жағдайларда көміртекті болаттың

электрохимиялық коррозиясы, соңының сутекті деполяризациялану

процесі жүреді.

Электр станцияларында сутекті

деполяризацияланумен жүретін коррозияны басу үшін қоректік

судың аммиакты NH![]() дозалау

арқылы амминдеу процесі жүргізіледі. Аммиактың диссоцияциялануы

нәтижесінде пайда болатын гидроксил иондары бос көмір

қышқылының диссоцияциялануынан туған сутегі иондарын

нейтралдайды

дозалау

арқылы амминдеу процесі жүргізіледі. Аммиактың диссоцияциялануы

нәтижесінде пайда болатын гидроксил иондары бос көмір

қышқылының диссоцияциялануынан туған сутегі иондарын

нейтралдайды

NH![]() +H

+H![]() O

O ![]() NH

NH![]() +OH,

+OH,

Co![]() +H

+H![]() O

O![]() H

H![]() +HCO

+HCO![]() ,

,

H![]() +OH

+OH![]()

![]() H

H![]() O.

O.

Бос көмір

қышқылын толық біріктіру (байлау) үшін аммиактың

стехиометрлік мөлшерін беру қажет 1мг

CO![]() есептегенде 0,4мг

NH

есептегенде 0,4мг

NH![]()

Көмір қышқылын аммиакпен

нейтралдау нәтижесінде аммоний гидрокарбанаты

NH![]() HCO

HCO![]() және биокарбанаты (NH

және биокарбанаты (NH![]() )

)![]() CO

CO![]() түзіледі.

түзіледі.

Көмір қышқылын қосу реакциялары рН мөлшері 8.4-8.5 болғанда жүреді.

NH![]() +CO

+CO![]() +HO

+HO![]()

![]() NH

NH![]() HCO

HCO![]() .

.

pH=9-10 болғанда мына реакция жүреді.

2NH![]() +CO

+CO![]() +H

+H![]() O

O

![]() (NH

(NH![]() )

)![]() CO

CO![]() .

.

Аммиакпен өңделген су қазан

барабанына келіп түскенде аммиактың карбонаттары қайтадан

ыдырайды сөйтіп NH![]() CO

CO![]() және

су қайта пайда болады. NH

және

су қайта пайда болады. NH![]() мен

CO

мен

CO![]() судан

буға өтеді де қазаннан шығып кетеді. Қатты

қызған буда NH

судан

буға өтеді де қазаннан шығып кетеді. Қатты

қызған буда NH![]() мен Со

мен Со![]() бір-бірімен

әрекеттеспейді. Қазан суында 10-150/0

аспайтын, қоректік сумен келген аммиак қалады, оның біраз

бөлігін үрлеу кезінде кетеді.

бір-бірімен

әрекеттеспейді. Қазан суында 10-150/0

аспайтын, қоректік сумен келген аммиак қалады, оның біраз

бөлігін үрлеу кезінде кетеді.

Қоректік судағы СО![]() мөлшері,

аммиактың NH

мөлшері,

аммиактың NH![]() мөлшері 1000 мкм/кг-нан аспағанда,

қажетті рН шамасы сақталатын дәрежеде болуы керек.

Аммиактың көп мөлшері турбина конденсаторы мен бойлердегі

жездің коррозиялық бұзылуын активтендіреді (тездетеді),

әсіресе ондай коррозия оттегінің қатысуымен одан сайын

үдейді.

мөлшері 1000 мкм/кг-нан аспағанда,

қажетті рН шамасы сақталатын дәрежеде болуы керек.

Аммиактың көп мөлшері турбина конденсаторы мен бойлердегі

жездің коррозиялық бұзылуын активтендіреді (тездетеді),

әсіресе ондай коррозия оттегінің қатысуымен одан сайын

үдейді.

Қазан суын сілтілеу

Көптеген электр станцияларында қазан суларының рН шамаларының төмендейтіндігі жұмыс процесінде де, қазанды қыздырып, отын жаққан кезде байқалады. Бұл кезде қазан суының фенолфталеин бойынша сілтілігі жоғалып кетеді. Мұндай жұмыс тәртібі металл коррозиясын күшейтеді. Қазан суының сілтілігін төмендеуін зерттегенде рН шамасының мына төменгі себептермен азаятындығын көрсетті: химиялық су тазалау қондырғысынан кейін қазан суына органикалық заттардың қосылуынан. Өйткені алдын-ала тазалау сұлбасында бастапқы судан органикалық заттардың тек 70 %-ға дейінгі мөлшері көрсетіледі, ал тұзссыздандыру сұлбасында олар тіптен шығарылмайды, демек органикалық заттардың 30 % асқан шамасы қоректік сумен бірге қазанға түседі; органикалық заттардың химия өндірісінен қайтарылған конденсатпен келуінен қазандарды пайдалану барысында қышқылды фосфаттар шөгінділерінің суды фосфаттау келесі реакцияларға сәйкес түзіледі

NH3PO4+ H2O= NaOH+ NH2 PO4,

NH2 PO4 + H2O= NaOH + NH2 PO4

Бұл фосфаттар қазанды жұмысқа қосқанда шөгіндіден жуылып кетіп, қазан суына қосылады, соның салдарынан рН шамасы төмендейді. Бұл жағдайда фосфор қышқылының темір – натрлы қос тұзы шөгінділері алынады

Fe+Na H2 PO4=Na Fe PO4+ H2

Қазанды іске қосқан кезде оның суында темір, мыс, фосфаттар шамасы өте тез өсе бастайды, рН шамасы 6,3 7-ге дейін, қазанның 4,0 МПа қысымы да төмендейді. Қазан суының рН шамасы қазанды іске қосқаннан кейін 24-26 сағаттан соң, яғни фосфат пен сілтіні жібергеннен кейін жоғарылайды.

Бұл кезде турбина қалақшаларына кремний қышқылының ерімейтін түрде тұнбаға түсуі тоқтайды. Сілтілеумен қатар темірдің қазан суынан буға өтуі азаяды.

Күйдіргіш натрдың қазан суына берілетін төменгі шектік дозасы мына формуламен есептеледі

Сфф=0,5 Сж,

мұндағы Сфф- қазан суының фенолфталеин бойынша сілтілігі, мг/кг;

Сж- қазан суының жалпы сілтілігі, мг/кг.

Күйдіргіш натр дозасының жоғарғы шегі салыстырмалы гидратты сілтілікке тең етіп алынады, оны былай есептеуге болады

Ссал=40(2Cфф-Сж)/Тқс*100.

мұндағы Тқс- қазан суының тұз құрамы, мг/кг;

Сж- мөлшері ТЭЕ нормаларынан аз болуы керек.

№5 дәріс. Тіке ағынды қазандардың су-химиялық тәртібі

Дәрістің мақсаты: тіке ағынды қазандардың су – химиялық тәртібімен таныстыру.

Қазіргі кезде жоғары кризистік көрсеткіштері (ЖКК), тіке ағынды қазандар кеңінен қолданыла бастады. Бұл қазандардың қуаттылық бірлігі үлкен, ал жұмыс денелерінің жылу-физикалық қасиеттері тұрақсыз. Қазан сүлбелерінің тікелей ағатын түрі бу түзгіш құбырлардың ішінде шөгінділер болатынын болжап көрсетеді, сол себепті де бұл құбырларда периодты түрде әртүрлі реагенттердің ерітінділерімен химиялық тазалаулар жүргізіп отыру керек. Жуу аралығын ұзарту тікелей ағатын қазанның су-химиялық тәртібінің бірден-бір мақсаты.

Пайдалану кезінде шөгінділер, негізінен, радиациялық бөліктің жағында пайда болады. Радиациялық бөлік шектік температурасы 5970С жететін, әлсіз легирленген перлитті болаттан жасады. Төменгі радиациялық бөліктегі шөгінділерде 90-95 % дейін темір тотықтары, аздаған мыс, мырыш, марганец, никель болады. Шөгінділердің тығыздығы құбырдың от жанған жағында сыртымен салыстырғанда 3-4 есе жоғары болады. Шөгінділердің химиялық анализдері жоғарғы кризистік көрсеткіштері бар блоктардың қыздыру беттерінде тек коррозия өнімдері болатынын, ал қалған басқа қоспалар блок конденсатының 100 % мөлшері өтетін блокты тұссыздандыру қондырғысымен шығарылатынын көрсетеді.

ТЭЕ сәйкес қазіргі кезде бірнеше су тәртіптері жүзеге асырылып жатыр. Бу сапасының жаңа нормалары бұл тәртіптер үшін пайдаланудың стационарлық жағдайларында пайдаланады.

Буды жоғары кризистік көрсеткіштері қазанда пайдаланудың стационарлық жағдайларындағы бу сапасының нормалары.

3.1 К е с т е

|

Көрсеткіштері |

Мөлшері |

|

Натрий қосылыстары (Na есептегенде) мг/кг |

5-тен көп емес |

|

Кремний қышқылы (SiO2 есептегенде) мг/кг. |

15-тен көп емес |

|

Сынаманың Н- катиондануының меншікті электр өткізгіштігі, мкм/см |

0,3-көп емес |

|

рН шамасы |

7,5-тен аз емес |

Тотықтану тәртіптерінде бос техникалық басқарманың шешімі бойынша рН= мөлшері рұқсат етіледі.

ТЭЕ сәйкес жоғары кризистік көрсеткіштері блоктарды қосу тәртіптері үшін бу сапасының аздаған нашар болуы рұқсат етіледі, атап айтқанда, қондырылған ысырма алдындағы бу үшін жалпы кермектік 3 мкг экв/кг аспауы керек, темір қосылыстарының мөлшері (Fе есептегенде ) – 100 мкг/кг көп емес, кремний қышқылының мөлшері (SiО2 есептегенде) – 100 мкг/кг артпауы керек.

Блокты іске қосқанда қыздырылған бу үшін меншікті электр өткізгіштігі – 0,5 мкОм/см темір қосылыстарының мөлшері – 50 мкг/кг.

Тіке ағынды қазандар үшін оның ішінде жоғары кризистік көрсеткіштері бар қазандарға, қазаннан берілетін будың тазалығы, ТЭЕ бойынша, қазіргі кездегі сапасына қойылатын нормалары 3.2 - кестеде көрсетілген.

Жоғары кризистік көрсеткіштері тіке ағатын қазандар үшін қоректік су сапасының нормалары.

3.2 К е с т е

|

Көрсеткіштер |

Мөлшері |

|

Жалпы кермектілігі, мкг-экв/кг |

0,2-ден көп емес

|

|

Натрий қосылыстары (Na), мкг/кг |

5-ден көп емес

|

|

Кремний қышқылы (Si), мкг/кг |

15-тен көп емес

|

|

Темір қосылыстары (Fe), мкг/кг |

10-нан көп емес

|

|

Деаэратор алдында мыс қосылыстары, мкг/кг |

5-ден көп емес

|

|

Н-катиондалған сынаманың меншікті электр өткізгіштері, мкОм/см |

0,3-ден көп емес

|

|

Еріген оттегі мкг/кг гидразинді және гидразин-аммиакты тәртіптерде |

10-нан көп емес |

|

Тотықтырғыш тәртіптерде |

100-ден 400-ге |

|

Эфирмен экстракцияланатын заттардың мөлшері (май, т.б), мг/кг |

0,1-ден көп емес |

|

рН шамасы мынадай: гидразинді-аммиакты тотықтырғыш, сілтілеусіз - гидразинді режимдерінде |

9,1+,-0,1 8,0+,-0,5 7,0+,-0,5 7,7+,-0,2 |

Осы кестеге тотықтырғыш қосымша ретінде ТЭЕ-де гидразиннің мөлшері гидразинді – аммиакты тәртіпте 20-дан 60 мкг/кг, ал гидразинді тәртіпте бос гидразиннің мөлшері рН – ты 7,7 F7.7 +- 0,2 аралығында ұстайтындығын көрсетеді. Одан бөтен жұмысқа қосқан және тоқтатқан периодтарда гидразин мөлшерін 300 мкг/кг шамасына дейін жеткізуге болады.

Жұмысқа қосу кезінде қазанның қоректік суларында қоспалардың міндетті түрде көбеюі қазан тоқтаған периодтағы коррозия процесстерімен байланысты. Қазанды әлсіз көмір қышқылын пайдалану арқылы жедел қосу әдістері бар. Тәртіптер қыздыру беттерінің жылу периодтарын 6-8 сағаттан 1,0-1,5 сағатқа дейін қысқартуға көмектеседі және іс жүзінде, ол беттерді ыстық жуу әдістерінен бас тартуға мүмкіндік туғызады.

№6 дәріс. Жоғарғы кризистік көрсеткішті блоктың гидразинді – аммиакты су- химиялық тәртібі. Гидразинді дозалайтын бейтарап су-химиялық тәртібі

Дәрістің мақсаты: жоғарғы кризистік көрсеткішті блоктың гидразинді –аммиакты су –химиялық, гидразинді дозалайтын бейтарап және су –химиялық тәртіптерімен таныстыру.

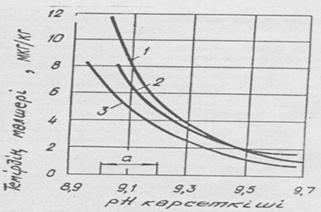

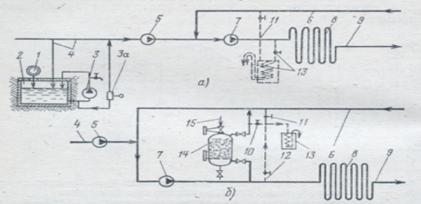

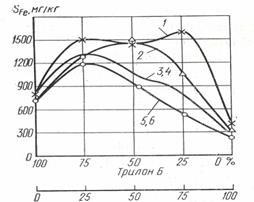

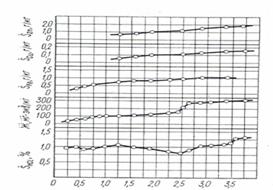

Жоғарыда көрсетілгендей, ең тиімді сілтілік тәртіп, қоректік судың рН шамасы 9,1-0,1 маңайында нормаланады. 3.1-суретте рН шамасының АҚШ электр станциялары қазандарының қоректік суындағы темір мөлшеріне әсері көрсетілген (1,2,3- сызықтары бірнеше компаниялар мәліметтері).

3.1 Сурет

Суреттегі а - бөлігі гидразинді-аммиакты тәртіп үшін ТЭЕ бойынша рН шамасының мәндері болып табылады. Осыдан біздің еліміздегі қазандар үшін қабылданған рН шамасы тиімді мөлшерімен сәйкес келмейтінін көреміз. Қоректік суды гидразин - аммиакпен дозаландыру - бұл тәртіптің негізі болып табылады. Құнарлы судың құрамына аммиакты қосу су құрамындағы СО2-ң бөлшектерін байланыстыру үшін және рН-ты арттыру үшін, негізінен бу конденсатындағы еркін СО2-ң бөлшектерін байланыстыру үшін қажет. Өйткені СО2 коррозияға қатты әсер етеді.

Құнарлы судағы және конденсаттағы аммиактың құрамы NН3, NН4+, ӨЖЭ бойынша 1,0 мг/л-ден аспауы қажет, алайда конденсаты құнарлы трактындағы мыс балқымасындағы аммиак коррозиясын азайту үшін NН3, концентрациясы құнарлы су және турбиналы конденсат құрамында 0,5-0,7 мг/л мөлшерде ұстау керек, рН≤9,2 болуы тиіс.

Тұтынушының аппараты істен шығып, өндірістен қайтқан конденсатта және мыс балқылмасын құйылған құбырлардың конденсатында NН3, байланысы NН4 НСО3 күйінде 3,5-4,0 мг/л мөлшерінде болуы тиіс. Барлық нормаларды ескеретін болсақ аммиак NН4ОН ерітіндісінің 1-5% түрінде болуы керек. Оны (NН4)2 SО4 қосылған, сілтілігі жеткілікті су құрамында сақталған күкірт қышқылында аммиак күйінде енгізуге болады.

Күкірт қышқылды аммоний қышқылдық реакцияға түсумен қатар құрамында көп мөлшерде еркін күкірт қышқылы болады. Сол себепті оны ерітетін аппараттар коррозияға шыдамды немесе коррозиядан сақтандырылған болуы тиіс.

Аммиак ертіндісін немесе оның тұздарын енгізу үшін арнайы сораптар қолданылады (ТҚ), СДҚ-ң тұрақты өндірістілігі кезінде және қазандықтардың, турбиналардың, буландырғыштардың турақты өндірістілігі негізінде, аммиактың қажеттілігі 70-100 %-ға жеткен кезде қарапайым дозаторларды қолдануға болады.

Аммиакты және оның тұздарын индивидуалды түрдегі, сонымен қатар басқа да реагенттердің қоспасымен ендіруге болады. Фосфаттармен, гидразинмен, кешендемемен, йод натрмен.

С4Н9ОN аммиак- морфолинді бейтараптау пайдалауға өте қолайлы.

Аммиак ерітіндісін дайындау сүлбесі гидразин мен сульфитке қарағанда қарапайым. Сонымен қатар құнарлы тракт нүктелеріне аз мөлшерде енгізіледі және ЖЭС-ң барлық бу-сулы трактысында сақталады.

Бу – конденсатта бикарбонат – аммоний мен 1 мг/л СО2-ні байланыстыру үшін NН3-ң 0,4 мг мөлшері қажет.

Аммиак қоректендіру трактының (жолының) коррозиясын, ортаның рН шамасын көтеру арқылы болдырмау мақсатымен дозаланады.

Конденсатты-қоректік жолға олар турбина конденсаторының, қыздырғыштар мен төккіш насостардың вакуумдық жүйелерінің тығыз емес жүйелерінен ауа сору арқылы келеді. Әсіресе көп сорулар блокқа номиналды түрімен салыстырғанда 50 % күші түскен жағдайда жүреді.

Деаэратор мен турбина конденсаторынан дұрыс деаэрациялау кезінде оттегі, іс жүзінде, толық (10мкг/кгдейін) көтеріледі.

Көмір қышқылының аммиакпен бейтараптану (нитралдау) процесі мына реакциямен жүреді:

NH 4OH +H2CO3= NH 4 HCO3 + H2O,

NH 4OH + NH 4HCO3=( NH 4)2CO3+ H2O

Аммиак - ұшпалы, сондықтан, оттегі бар жерде турбина конденсаторы мен ТҚҚ мысы бар құймаларының аммиакты коррозиясын тудырады. Қоректік жолдағы көмір қышқылының мөлшері 150 мкг/кг жетуі мүмкін. Егер 1мг СО2 бейтараптауға 0.4 мг NH 3 қажет болса, онда көмір қышқылының барлық мөлшерін (стехиометрлік қатыстығы) бейтараптау үшін 0,06 мг/кг аммиак қажет. Екінші жағынан, конденсат температурасын жоғарылатқан сайын аммиактың диссоциациясы 1,76*10-5 1,12*10-6 дейін төмендейді, демек рН шамасын дұрыс сақтау үшін қосымша аммиак беру қажет. Мысалға: 250С температурада рН=9.0 деңгейін ұстау үшін 250 мкг/кг аммиак беру қажет, ал температура 1600с болса, онда 650 мкг/кг , 2700С болғанда –1200 мкг/кг.

Гидразинді енгізу бойлер қондырғысынан кейін орындалады, бұл жағдайда ТҚҚ жезді құбырларының коррозиясын азайту үшін аммиакты рН=8.1-8.3 болатындай етіп құяды. Гидразин дозасы 150-180 мкг/кг маңайында сақталады, сол кезде оның су экономайзері алдындағы мөлшері 20-60 мкг/кг шамасында болады. Деаэратордың жұмысы жақсылап жолға қойылған жағдайда оттегінің мөлшері 10 мкг/кг аспайды. Оның тотығу катализаторлары (Сu2+. Fe2+ т.б иондар) бар жағдайда жүреді.

Гидразиннің тотығу температурасы өскенде және рН шамасы 8,7-11,0 аралығында жылдамдайды. Темір тотықтарының гидразинмен металдық күйге дейін тотықсыздындырылады. Тотықтардың гидразинмен тотықсыздану жылдамдығы ортаның температурасы жоғарылағанда өседі және рН шамасына тәуелді болады.

Гидразиннің қоректік суды өңдеуге жұмсалатын шығыны мкг/кг, мына формуламен есептеледі

Q= 3C1 +0.3C2 +0.25C3.

мұндағы C1,C2,C3 – қоректік судағы оттегінің, темір және мыс тотықтарының концентрациялары мкг/кг.

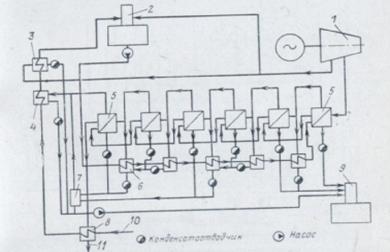

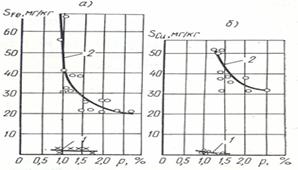

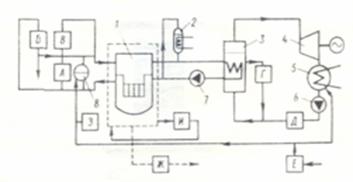

Темір тотықтарының жоғары кризистік көрсеткішті қазан трактінде гидразинді аммиакты су тәртібіндегі өзгерістерін зерттеу нәтижелері 3.2-суретте көрсетілген.

3.2 Сурет

Су экономайзерінде (СЭК) темір тотықтары іс жүзінде, тұнбаға түспейді, осы беттің көлемі үлкен, жылулық жүктемесі аз болғандықтан тұнба біркелкі және қауіпсіз болады. Шөгінділердің ең көп мөлшері төменгі радиациялық бөліктің (ТРБ) аздаған бетінде тұнады. ТРБ жылу күштерімен бірге бұл температураның тез, әрбір 1000 сағ сайын 14-200С өсуіне әкеледі. Жоғарғы радиациялық бөліктік (ЖРБ) жолында темір концентрациясының өсуі де көңіл аударуға тұрады, яғни қазанның бұл бөлігінде коррозиядан қорғайтын заттар жоқ екендігі байқалады.

Гидразинді дозалайтын бейтарап су-химиялық тәртіп

Төменгі қысымды қыздырғыш (ТҚҚ) жолында жезді құбырлар болған жағдайда аммиакты дозалау, оның коррозиясына әкеліп соғады, әсіресе тәртіпті бұзған жағдайда ол тездейді. Қоректік судың сапасы мына көрсеткіштерге сәйкес болуы керек: шамасы 7,7 +- 0,2 гидразин мөлшері 80-100 мкг/кг; натрий катиондарының мөлшері 5 мкг/кг темір катиондарының мөлшері 10мкг/кг меншіктік электр өткізгіштік 0,2мк См/м; оттегінің мөлшері 10мкг/кг; аспауы керек. Гидразиннің оттегімен және тотықпен әрекеттесуі жоғарыда көрсетілген. Бұл тәртіптің ұтымдылығы қоректік жолға мыстың шығарылуының азаюында. ТРБ қыздыру беттерінің бұл заттардың жабылуымен кемиді, сонымен қатар турбинаның су ағызатын жерлері де таза болады. Сүзгілердің ФОД, БОД филтроциклдері 200000 м3 дейін келтіріледі (гидразинді – аммиакты тәртіпте 80-100000 м3).

Жұмыс істеп тұрған блоктарды тотықсыздану тәртібіне көшірерден бұрын қоректік жолмен қазанды химиялық әдіспен, мыс шөгінділерінен және басқа заттардан тазалау қажет.

№7 дәріс. Комплексті су-химиялық тәртіп. Тотықтырғыштармен (сутегі мен оттегінің асқынтотығы ) дозаланатын бейтарап су –химиялық тәртіп. Энергоблокты суық жағдайынан іске қосқанда жылдамдатып жуу

Дәрістің мақсаты: комплексті су-химиялық, тотықтырғыштармен (сутегі мен оттегінің асқынтотығы ) дозаланатын бейтарап су –химиялық тәртіп. Энергоблокты суық жағдайынан іске қосқанда жылдамдатып жуу әдісімен таныстыру.

Бұл тәртіпте қоректік суды гидразинмен, аммиакпен және комплексондармен өңдейді. Гидразинмен өңдегенде судан оттегіні шығарады, гидрозин конденсат трактінде (жолында) дозаланады. Аммиакпен өңдеу арқылы көмір қышқылын жойып, ортаның тиімді шамасын тудырады. Аммиакпен комплексонт деаэратордан кейін дозаланады. Комплексонды су экономайзерінің алдынан берген дұрыс нұсқа, бірақ бұл жерде ортаның қысымы (30 МПа) реагентті енгізуге белгілі бір қиындықтар туғызады. Комплексон ретінде ЭДТА төрт рет орнын басқан тұзы алынады (этилендиаминтетра сірке қышқылы-ЭТДС) .

Кешендемені кіргізгенде қыздыру бетіндегі қоспалардың біразымен, қоректік судағы қоспалармен комплекстенеді. Кешендеме мен комплексонаттар 2000С температурадан жоғары шамада термиялық ыдырауға ұшырайды, одан пайда болған өнімдер жұмыс денесінің барлық фазасына тарайды. Металл бетінде магнетит түзіледі, ол гидразин-аммиакты тәртіптегі магниттен өзгеше болады: кристалдары домалақ формалы, тығыздау, өте жақсы қорғаныс қасиеттері бар. Темірдің термолизі 250-3000С температурада өте интенсивті жүреді, бұл температура экономайзер бетінің қызуына сәйкес келеді. Сондықтан, шөгінділердің басыңқы мөлшері су экономайзерінде тұнады.

4.1 - суретте комплексті тәртіптегі оксидтердің жоғары кризисті көрсеткішті қазан жолындағы өзгерістері көрсетілген. Қазанға кірер жерде темірдің концентрациясы комплексонды берілмеген жағдайдан өте көп. Бұл темірдің қоректік жолынан шығарылуын көрсетеді. Бірақ, темір кейін қазанның барлық жолында қалып қоятын, тотықты қабыршақтар беретін комплексондар түрінде емес, басқаша түрде шығарылады. Бұны ЖРБ-дағы темірдің концентрациясының тұрақтылығымен көрсетуге болады. Ал гидразинді-аммиакты тәртіпте ол өседі (4.1 - сурет). 4.1 - суреттен ОРБ-ға дейін шөгінділер барлық жолда біркелкі орналасатындығын көреміз. Су экономайзерінің маңайында темір қосылыстары толық ұсталып қалады деген бұдан бұрынғы жобалар дәлелденбеді. Бұл термолиз процесіне уақыттың жеткіліксіз болуына байланысты, себебі өтетін заттар су экономайзері мен ілгермелі құбырлар арқылы 1 минутқа да жетпейтін уақытта жүреді.

Кешендемелі тәртіпте төменгі радиациялық бөліктің бетіндегі шөгінділер қалыңдығы гидрозинді-аммиакты тәртіптегіден аз. Сонымен қатар, осы қабаттың жылу өткізгіштігі гидрозинді-аммиакты тәртіптегімен салыстырғанда 3-5 есе жоғары болады және құбыр температурасы 1000 сағаттық жұмыс ішінде 50С көтеріледі, ал гидрозинді-аммиакты тәртіпте -140С. Бұл жағдай төменгі радиациялық бөліктің қыздыру бетінің жуу аралық периодын ұлғайтуға әкеледі.

Жоғарғы кризистік көрсеткішті блоктарда БОУ болғандықтан, кешендемені дозалау тек темір, мыс және мырыш тотықтарын байланыстыруға ғана есептеледі

СЭДС=6,7 СҒе+6,0ССu+6,0СZn,

мұндағы СҒе ,ССu,СZn - қоректік судағы темір, мыс, мырыш концентрациялары, мкг/кг.

Кешендеменің стехиометрлік есептелген мөлшерінен жоғары концентрациясын дозалау пайдалану жұмыстарын және қоректік жолдың коррозиясын тудырады, кешендемелердің ыдырау өнімдерінің өзінде комплекстүзгіш қасиеттері болғандықтан, есептелген дозаны 30% төмендетуге болады.

Термолиздің сұйық фазадағы өнімдері формальдегид, газ тәріздес фазасындағы- сутегі, көміртегі тотығы, метан болады.

Тотықтырғыштармен (сутегі мен оттегінің асқынтотығы) дозаланатын бейтарап су-химиялық тәртіп

Бұл тәртіпте қоректік жолға тотықтырғыштарды (оттегі, ауа немесе сутегінің асқын тотығы) кіргізу, рН=6,5-7,5 шамасында орындалады. рН-тың мұндай шамасы аммиакты екінші сатыдағы конденсатты насостардың азуына 30-50 мкг/кг мөлшерінде дозалап құю арқылы реттеледі.

Бұл тәртіпте қоректік судың сапасына жоғары талаптар қойылады, олардың көрсеткіштері мыналар: рН=6,5-7,5 аралығында, темір катиондарының мөлшері 10 мкг/кг аспайды, оттегі мөлшері 200-400 мкг/кг; кремнийдің мөлшері 20 мкг/кг аспайды; меншікті электр өткізгіштігі 0,3 мкм/см 250С-да.

Тотықтырғыштарды металл бетіне дозалағанда қорғағыш жұқа, тығыз тотықты қабыршақтар пайда болады, олардың құрамына Ғе2О3(гматит), Ғе2О4 (магнетит), ҒеО (вьюстит) кіреді. Компонентердің қорғағыш кабыршақтарындағы қатынасы ортаның температурасына және су-химиялық тәртібі сипатына байланысты.

Тотықтырғыштардың болатқа су-бу жолының жағдайларындағы әсерінің механизмі өте күрделі және бұл сұрақты зерттеушілердің пікірлері әртүрлі. Оттегінің болатқа әсерінің механизмі күрделі болғандықтан оттегі дозасын есептеу мүмкін емес, сондықтан оны әрбір болатқа таңдап алады, яғни әрбір нақты жағдайға байланысты мына төмендегі негізгі талаптарға сай таңдайды: металл бетіне (перлитті болаттың) сенімді қорғаныс қабыршақтарын жасау; аустенитті болаттардың коррозиясын болдырмау, барлық қоректік жол мен қазанның қыздыру беттерінде темірдің салыстырмалы аз мөлшерін қамтамасыз ету. Әдетте қоректік судағы оттегінің мөлшері 120-200 мкг/кг болады. Көп доза бергенде және 2000С температурадан артық болғанда қорғаныс қабыршағының құрамындағы магниттің гематитке дейін қосымша тотығуы мүмкін. Гематит негізге металмен нашар байланысады, сондықтан басқа қыздыру беттерінде ауысып кетуі мүмкін. Егер дозалау жұмысы дұрыстап жүргізілсе, қоректік судағы темірдің мөлшері 4-тен 6мкг/кг-ға дейін ауысып отырады. Оттегіні 80мкг/кг дозалағанда темір мөлшері 10-12мкг/кг-ға дейін өседі Жұмыс кезінде рН шамасын 7,2-7,5 мөлшерінде ұстайды.

Сутегінің асқынтотығын 220-280 мкг/кг мөлшерде екінші сатылы конденсат насосының сору аузына береді. Осы тәртібіндегі блок жұмысында ТРБ құбырларының қыздыру беттеріндегі температураның өсуі 1000 сағаттық жұмыста 3-50С болады.

Оксидті қабыршақтар қасиеттерінің әртүрлілігі тотықтырғыштардың табиғатына байланысты екендігін 4.1-кестедегі мәліметтер көрсетеді және барлық үш тәртіпте де шөгінділер тек темір оксидтерінен тұратындығын көрсетеді.

Төменгі радиациялық бөлікте әртүрлі су тәртіптерінде болатын шөгінділердің сипаттамалары.

4.1 К е с т е

Шөгінділердіңсипаттамалары |

Су тәртіптері |

||

|

Гидразинді-аммиакты |

Бейтарап дозалайтындары |

||

|

Газ түріндегі оттегі |

Сутегінің асқын тотығы |

||

|

ТРБ құбырдың үлгісін кесіп алғанға дейінгі жұмыс ұзақтығы, сағ |

7490 |

9530 |

10670 |

|

Шөгінділердің мөлшері |

250 |

90 |

53 |

|

Шөгінділердің өсуінің орташа интенсивтілігі, мг/(м2сағ.) |

33,4 |

9,45 |

5,43 |

|

Оксидті қабыршақтың термиялық кедергісі, к/Вт |

45*10-5 |

19,2*10-5

|

5,5*10-5 |

Кестеден шөгінділердің екі гидразинді - аммиакты тәртіпте көп, ал сутегі асқынтотығы тәртібінде ең аз екендігі байқалады. Бейтарап тәртіпте шөгінділердің өсу жылдамдығы өте аз, сонымен қатар осы тәртіпте алынған қабыршақтардың термиялық кедергісі бірнеше есе төмен. Сонымен, бірдей бейтарап тәртіп гидрозинді - аммиакты тәртібімен салыстырғанда және төменгі радиациялық бөлік пен оның жуу аралық периоды жұмыс қатынастары көп артық болады.

Энергоблокты суық жағдайда іске қосқанда жылдамдатып жуу

ЖҚП (жоғарғы күту көрсеткіші) энергоблоктарының гидрозинді-аммиакты тәртібінде дұрыс жұмыс жасаған кезінде 90% дейігі балық шөгінділер бірге орналасқан ысырмаларға дейін ұсталынып қалады. Деаэратор мен ЖҚҚ-дағы шөгінділердің маңызды құрамы мыс тотығы болып табылады. Жұмыстың ауыспалы тәртібінде шөгінділер турбинаға шығарылады. Токтан тұрғаннан кейін қазанды іске қосқанда оны қыздырудың беттері суық, содан соң ыстық сумен жуылады; жуу процесі суда темір мен мыстың рұқсат етілген мөлшеріне дейін төмендетілгенше жүргізіледі. Мұндай жуудың ұзақтығы 4- 24 сағатқа дейін ауытқып, орташа есептегенде 8 сағат болады.

Су-химиялық тәртіптің мәліметтерінің анализі мыс шөгінділер мөлшерінің блок жұмысы периодында 4-тен 6 кг-ға дейін болатындығын және оның ЖҚҚ беттері мен деаэратор аралығында шамамен біркелкі таралатындығын байқатады.

Қоректік жол мен қазанның қыздыру беттерін, ЖЭС жағатын бетте арнаулы қондырғы көмегімен (зауытта монтаждалған) алынған көмір қышқылы ерітіндісімен жедел жуу тәртібі 6 қарастырылады. Бұл қондырғыны арнайы қызмет көрсететін адамдар қажет етпейді. Болаттың коррозиялау жылдамдығы темір қышқылының жуғыш ерітіндісі 0,4г/(м2сағ) аспайды. Көмір қышқылының 20-70 мг/кг концентрациялы ерітіндісі 1-4 мг/кг оттегі ерітіндісі бар рН шамасының 5,5-5,6 тең жағдайында деаэраторда тазаланған, жағатын газдың ашық түрде су қабатына шығарылуы кезінде және рециркуляция тәртібіндегі бустері насостың жұмысқа қосылып тұрған кезінде дайындалады. Одан соң ерітінді қазанның қыздыру бетіне берілді де, деаэрленген қоректік су деаэраторда дайын болғанша (40-60 минут шамасы) қыздыру беттері жуыла бастайды. Жуылу уақыты 1-1,5 сағат, қазаннан жуғыш ерітіндісі шығарып тастағанда бітеді. Мұндай жуу, блокты бір-екі рет жылына тоқтатқанда қоректік жол мен қазанның қыздыру беттеріндегі мыс шөгінділерін жууға мүмкіндік береді. Блоктың жұмысы кезінде жуылған қыздыру беттерінде мыс шөгінділері жиналады, бұл кезде қоректік судағы оның концентрациясы 2-2,5 есе төмендейді (блокты жумаған жағдаймен салыстырғанда). Көмір мөлшері қыздыру беттерінің суық қалпынан іске қосқандағы кәдімгі жуу процесімен салыстырғанда 2 есе жылдам тұрақтанады.

№8 дәріс. Турбинаның және көмекші жабдықтарының су-химиялық тәртібі. Турбинаның су-химиялық тәртібі. Конденсатты-қоректік жолдың су-химиялық тәртібі. Конденсатты-қоректік жолдың жезден жасалған құбырларын тотықтыру (оксидтеу)

Дәрістің мақсаты: турбинаның және көмекші жабдықтарының су-химиялық тәртібі, турбинаның су-химиялық тәртіптерімен таныстыру, конденсатты-қоректік жолдың су-химиялық тәртібімен таныстыру. Конденсатты-қоректік жолдың жезден жасалған құбырларын тотықтыруды таныстыру.

Турбинаның ағызатын бөлігінде бу кеңейеді (қысым мен температураның төмедуі), де будағы қоспалардың ерігіштігін өзгертіп, қалақшалы аппаратта шөгінділер пайда болады, турбинаның ағызатын бөлігінде шөгінділердің болуы оның бу жүретін бөліктерін тарылтып, кедергісін көбейтеді. Ол турбина жолынан өтетін будың жылдамдығымен және турбина элементтерінің бетіндегі кедір-бұдырдың себебінен пайда болады. Міне, осының нәтижесінде, турбинаның салыстырмалы ПӘК-і төмендейді және оның өзі шығаратын қуаты азаяды. Мысалы, К-300-240 типті турбинасы бар блокта жиналатын шөгінді регуляция сатысында қысымды 5% көтереді, бұл буды ылғи жұмсап тұру жағдайында қуаттылықты 290-295 МВт дейін азайтады. Турбинаның қуатын қалпына келтіру үшін оған шығатын бу мөлшерін көбейту керек және сонымен қатар қазанның бу өндіргіштігін, жағатын отынның мөлшерін де жоғарылату керек. Ал бұл жағдай бүтіндей есептегенде, блоктың экономикасын 0,5 % төмендетеді де, шартты отын шығыны жылына шамамен алғанда 1200 т болады. Бұл қысымның мөлшерлік сатысын білуді талап етеді.Қысымның қалыпты және рұқсат етілген шегі сәйкесінше 16,75 және 8,6 МПа. Қысымды рұқсат етілген шегінен жоғары көтерсе, онда турбинаның ағызатын бөлігін жуу қажет.

Шөгінділердің ерімейтін бөлігі темір, мыс, мырыш тотықтарынан және басқа конструкциялық материалдардан тұрады. Оларда кальций, магний, алюминий тұздары кездеседі. Ерігіш шөгінділерде сульфаттар, хлориттер, силикаттар, карбонаттар сонымен қоса күйдіргіш натрий, болжау бойынша оңай гидролизденетін натрийдің феритті не аллюминатты түрінде NaFeO2 болады.

Ағызатын бөліктердегі шөгінділердің құрамында міндетті түрде болатын зат ол-темір тотықтары, яғни қазіргі заманғы блоктардың негізгі конструкциялық материалдары. Темір тотықты қосылыстардан түгелдей толық арылу мүмкін емес, себебі олардың түзілуінің өзіндік ерекшелігі бар.

Мыс қосылыстарының ерігіштігі жоғары қысымды аудандарда едәуір үлкен болады, сонымен қоса кризистік қысымға дейін ол будың температурасының көтерілуімен бірге өседі. Мыс пен оның тотықтарының ЖКП қазандары будағы концентрациясында турбинаның ағызу бөлігіне барып түскенше олар еріген күйінде бола алады. Бірақ екінші сатының артында-ақ мыстың ерігіштігі бірнеше есе азаяды, сондықтан алғашқы сатылардың негізгі құраушылары – мыс болады. Оның шөгінділердегі үлесі 4 және 5-ші сатыларында ең жоғарғы дәрежесіне жетеді, одан кейін төмендейді. Мыс концентрациясының келесі сатылардағы шөгінділерде азаюы, оның будағы мөлшерінің кемуімен түсіндіріледі, сонымен қатар қысымды әрі қарай төмендеткенде оның ерігіштігінің артуымен де түсіндіруге болады. Блоктардың нақтылы жағдайдағы жұмыс кезіндегі будың үлкен жылдамдықпен турбинаның ағызатын бөлігінен өткен кезде, мыс толық тұнбаға түспейді, сондықтан ЖКЦ-да бумен келетін мыстың жалпы мөлшерінің 20 % аспайтын шамасы ғана тұнады және ОКЦ мен ТКЦ сатылардағы шөгінділерде мыс іс жүзінде болмайды.

5.1 К е с т е - К-300-240 турбинасының қалақты аппаратынан алынған шөгінділер құрамы

|

Шөгінділер, % |

Турбина сатыларының нөмірлері |

|||||||||

4 |

5 |

6 |

7 |

8 |

9 |

10-11 |

||||

CuO |

53,7 |

60,4 |

37,8 |

32,8 |

31,8 |

26,9 |

26,9 |

|||

|

Fe2 O3 |

19 |

13 |

11 |

- |

- |

16 |

16 |

|||

|

Al2 O3 |

2 |

2,8 |

2,9 |

жоқ |

- |

- |

жоқ |

|||

|

SiO2 |

1,4 |

6,9 |

13,4 |

15 |

18 |

20 |

24 |

|||

|

CaO |

0,14 |

6,20 |

- |

- |

- |

0,8 |

1 |

|||

|

Na2 O |

9,8 |

6,8 |

9,5 |

16,8 |

- |

17,9 |

20,3 |

|||

|

SO3 |

5,7 |

9,0 |

6,9 |

9,1 |

5,3

|

6,2

|

6,9 |

|||

|

Е с к е р т у - Барлық сатылардағы шөгінділерде MgO іздері бар. |

||||||||||

Турбина металдарын зерттеген кезде оның біраз бөлігі коррозияға ұшырағыш екені анықталады, ол негізінен қалақты аппарат, роторлар және ТҚЦ дискілері. Коррозиялық – активті заттарға минералды және органикалық қышқылдар, күйдіргіш натрий және хлорлы натрий жатады. Натрий шөгінділерінің ең көп бөлігі 0,035-тен 0,5 МПа дейінгі қысым зонасында болады (Вильсон зонасы), ондағы бу ылғалдылығы 3-4 %. Бұл зона турбина жұмысы кезінде ондағы (турбинадағы) жүктемеге байланысты ауысып отырады. Кристалл аралық коррозия шығаратын тесіктерде, төменгі қысымды ротордың ақырғы және оның алдындағы сатыларының дискілерінің тойтара шегеленген тесіктерінде байқалады. Бұндай мәліметтер Т-100-130 типтес турбинасы бар бірнеше электр станцияларында зерттеліп алынған. Жарықшақтардың болуы магнитті ұнтақты дефектоскопиямен анықталады. Турбинаның ағызатын, бүлінген дискілері бар бөлігінде бірыңғай таралған тұздар болады. Олардың құрамында негізінен натрийдің хлориді мен сульфаты бар суда ерігіш заттардың 30 % дейінгі мөлшері болады. Карбонат пен натрий силикатының мөлшері елеусіз, ал күйдіргіш натрий мүлде байқалмайды.

Бу турбинаның су-химиялық тәртібінде жұмыс істеп тұрған уақытында тікелей әсер ету мүмкін емес. Турбинаның су-химиялық тәртібіне тек алдыңғы элементтердің су тәртіптерін өзгерту арқылы ғана әсер етуге болады. Эксплуатациялық орындардың мәліметтері бойынша турбинаның ағызатын бөлігінде шөгінділерді толық болдырмау іс жүзінде мүмкін емес. Мысалы, ыстық ауамен үрлеу немесе әртүрлі реагентті қолдану арқылы.

Бұл жерлерден шөгінділерді кетіру үшін периодты түрде профилактикалық жуу процесін жүргізу керек. Турбинаны жөндеуге шығарғанда оны тек белгілі әдістердің бірімен ғана тазалап сақтау керек.

Конденсатты-қоректік жолдың су-химиялық тәртібі

Конденсатты-қоректік жолда су конструкциялық материалдардың коррозиясының өнімдерімен ластанады. Бұдан бөтен, турбина конденсаторында, сорылулары болғандықтан, қоспалар пайда болады. Турбина конденсаторларын суытқыш су жағынан әртүрлі ластағыш заттармен бітеледі, ал мұндай кірленген беттер, әрине, турбина жақтарының жылу өткізгіштігін төмендетеді, олай болса ЖЭС жұмыстарының тиімділігі түгелдей алғанда азаяды. Конденсатты-қоректік жолдың су-химиялық тәртібіне қойылатын ең негізгі талап жоғарыда аталған құбылыстардың әсерін конденсатордан қазанға дейінгі жолда төмендету болып табылады.

Коррозияны алдын ала болдырмаудың жолы суытқыш судың сапасына байланысты болатын конструкциялық материалдарды дұрыс таңдап алу. 5.2-кестеде конденсатор құбырлары материалдарының суытқыш судың минералдығына байланысты келтірілген.

Суытқыш суда қатты абразивтік қоспалар құм, күл және басқалар болғанда, сонымен қатар судың құбырда жоғарылатылған қозғалу жылдамдықтарында, судың өте жоғары минералданған дәрежесіне қолданатын құйма алынады. Суытқыш су жылдамдықтары мыс құбырлары үшін 1,8 м/с, жезді құбырлар үшін 2,0 м/с, мельхиорлы құбырлар үшін 4,2 м/с шамаларынан аспау керек.

5.2 К е с т е - Конденсатор құбыры материалдары маркасының суытқыш судың минералдығына тәуелділігі

|

Суытқыш судағы тұз мөлшері,мг/кг

|

Конденсатор құбыры материалының маркасы |

|

300-ден аз |

Л-68 жез |

|

1000-нан аз |

Мышьякпен тұрақталған ЛО-70-1 немесе Л-68 жездері |

|

2000-нан аз |

Қызыл мыс |

|

3000-нан аз |

ЛА-77-2 немесе ЛО-70-1 жез, мышьякпен тұрақталған, немесе мыс-никельді МНЖ-5-1 құймасы |

|

5000-нан аз |

ЛА-77-2 жез, мышьякпен тұрақталған |

|

5000-нан аз |

МК-70-30 мельхиорлы |

Турбина конденсаторында аммиакты коррозияны бу жағынан азайту үшін ауаның сорылуы, ондағы оттегінің мөлшері 0,02 мкг/кг аспайтындай етіп шектеледі. Аммиак мөлшері 0,5-1,0 мг/кг аспау керек.

Турбина конденсаторларын суытқанда сумен қамтамассыздандырудың тікелей немесе кері ағатын жүйелері қолданылады. Тікелей ағатын жүйедегі суытқыш суды химиялық өңдеудің мақсаты - турбина конденсаторы мен магистралды су құбырларында биологиялық өсінділерді жою. Биологиялық өсінділерге неше түрлі микроорганизмдер колонниясы мен балдырлар жатады.

Сумен қамтамасыз етудің айнымалы жүйелерінде турбина конденсаторларының биологиялық өсінділерімен жабылуы тікелей ағынды жүйемен салыстырғанда аз болады. Биологиялық өсінділермен күресу жұмыстары мұнда да тікелей сумен қамтамасыз ету жүйелеріндегідей жүргізіледі.

Периодты хлорлау арқылы мидия мен дрейсена қабыршақтарының өсуінен құтылуға болмайды. Бұл қабыршақтар үшін ең қауіптісі мыс қосылыстары болып табылады, оны күкірт қышқылды тұз CuSO4- мыс купоросы түрінде суға қосады. Бірақ суытқыш суды мыс купоросымен өңдеу тек айнымалы су жүйелерінде өте жоғары бақылау мен жүргізу керек.

Сумен қамтамасыз етудің градирня және шашыратқыш бассейндері бар түрінде, көбінесе кальций карбонатынан тұратын минералды шөгінділер тән. Градирня арқылы өткен суды бос көмір қышқылын кетірумен және СО32- ионының концентрациясы өсуімен бірге жүреді. Кальций карбонатының шөгіндісін беруге бейім суды тұрақсыз деп атайды. Табиғи сулар, кальций карбонатына шаққанда қанықпаған ерітінді болғандықтан, тұрақтырақ болады, бірақ булану процесі жүре бастағаннан кейін және СО32- ионы концентрациясы өскеннен ерте ме, кеш пе, ол да тұрақсыз сулар қатарына өтуі мүмкін.

Сумен қамтамасыз етудің айнымалы жүйесінде судың тұрақтылығын сақтау үшін қолданылатын ең қарапайым әдіс жүйені үздіксіз үрлеу. Үрлеу ұзақтығын қысқарту үшін және циркуляцияланатын суды химиялық өңдеу әдістерімен тазалап отырады. Техникалық эксплуатация ережелеріне сәйкес мына әдістердің бірі қолданылады:

-суда мыс купоросының концентрациясын 0,2-0,3мг/кг маңайында сақтау қажет;

-суды фосфаттау, фосфаттың РО43- ионына есептегендегі мөлшері 2-2,7 мг/кг шамасында болуы қажет;

-суытқыш судың кермектігін 2,0-2,5 мг-экв/кг дейін суға күкірт қышқылын дозалау арқылы төмендету керек.

Сонымен қатар циркуляциялық суды рекарбонизациялау әдісі болады, ол құрамында СО2 бар түтіндік газдар көмегімен жүргізіледі.

Суытқыш суға түтіндік газдарды беру, ондағы көмір қышқылының мәнін жоғарылатады, ал ол өз кезегінде реакцияның солдан оңға ығысуын болдырмайды. Түтіндік газдар түтін сорғыштардан соң алынады да, газ тазалағышта тазаланып, циркуляциялық магистральдың сорғыш бөлігіне беріледі.

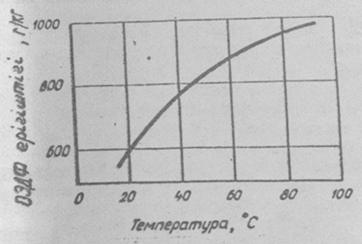

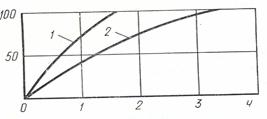

5.1 - суретте ОЭДФ суда ерігіштігінің температураға тәуелділігі көрсетілген, одан қышқылдың жоғары ерігіштігі көрінеді.

5.1 Сурет

Бұл жағдай өте жоғары концентрленген ерітінділер алуға көмектеседі, комплексонды дозалау жеңілденеді. Кальцийдің суытқыш судан шөгінділер түрінде тұруын болдырмас үшін көптеген өзен суларына 0,5-1,0 мг/кг шамасында ОЭДФ дозасын берсе жеткілікті, ал бұл шама суатқа тастауға рұқсат етілген мөлшерден әлдеқайда аз (2,5мг/кг дейін рұқсат). ОЭДФ концентрациясының ұсынылған мөлшерін есептегенде суытқыш судағы мысы бар құймалардың коррозиясы дозировка жасамай тұрған кездегідей болады. Бұл айтқанды 5.3-кестеден, 1 мг/кг концентрация үшін алынған мәліметтен байқауға болады.

5.3 К е с т е - Мысты құймалардың коррозиялану жылдамдығының 40°C температурада ОЭДФ дозасына тәуелділігі

|

Құймалар |

Коррозия жылдамдығы, г/(м2 сағ) |

||

|

ОЭДФ дозаламағанда |

ОЭДФ дозасы,1мг/кг |

ОЭДФ дозасы,10мг/кг |

|

|

Жез Л-68 Жез ЛО-70-1 МНЖ-5-1 |

0,028 0,0030 0,0023 |

0,0025 0,0025 0,0021

|

0,22 0,18 0,45 |

Конденсатты – қоректендіргіш жолдың коррозиясын азайту үшін әртүрлі тәртіптер қолданылады. Бейтарап тәртіпте тұзсыздандырғыш қондырғы сыртында рН мөлшері 6,9-7,3 шамасында, аздаған аммиак пен тотықтырғыштың есептелген мөлшерін құю арқылы ұсталынады. Бұл тәртіпке жоғары сапалы қоректік су қажет және конденсат жолы үшін жезден бас тарту керек. Әлсіз сілтілік ортада рН берілген шамасын, гидразинді тұзсыздандырғыш қондырғының блок сыртына беру нәтижесінде сақтайды. Шет елдерде жоғары сілтілік тәртіп рН шамасы 9,5-9,6 болғанда қолданады. Бұл тәртіпте де жезді конденсат жолына салуға болмайды, бірақ рН жоғары болғанда қоректік суға оның тазалығы жөнінде ешқандай талап қойылмайды.

Гидразинді–аммиакты тәртіп жез құбырлы ТҚҚ орнатылған блоктарда, сонымен қатар кризистік көрсеткіштерге дейінгі қазандары бар ЖЭС кеңінен қолданады.

Конденсатты-қоректік жолдың жезден жасалған құбырларын тотықтыру (оксидтеу)

Жездің коррозиясын төмендету үшін төменгі қысымды қыздырғышты, конденсаторларды, бойлерлерді және басқа жылу алмастырғыш аппараттарды пайдаланғанда жез құбырлары беттерінде қорғаныс қабыршақтары пайда болады. Оксидтеу технологиясы қарапайым, оны сонда істеп жүрген адамдар орындай алады. Эксплуатациялау (пайдалану) кезінде (жұмыс істеп тұрған жабдықта) жезді оксидтеу химиялық тазалауды аяқтағаннан кейін орындалады.

Қорғаныс қабыршағын жасау үшін ерітіндіні циркуляциялау сұлбасы жасалды. Ерітінді жабдықтың төменгі жағынан беріледі де жоғары жағынан асырып, дайындалған бакқа төгіп алады. Оксидтеу кальцийдің персульфаты ерітіндісімен (12г/кг) және натрий гидрототығымен (50г/кг) 65-750°C температурада жүргізіледі. Ерітіндіні циркуляциялау ұзақтығы 40-60 мин. Реагенттердің ерітінділерін сақтап, қайтадан қолдануға болады (жетпеген мөлшерін ертеректе қолданған ерітіндіні құйып толтырады).

Қорғаныс қабыршақтың қасиеттерін бағалау үшін жабдық 5000 сағ. Пайдаланылған соң, үлгілер кесіліп, алынып, электрохимиялық (поляризация қисықтарын түсіру), электронды микроскоптың және рентгенфазалық зерттеулері жүргізілді. Бұл зерттеулер оксидті қабыршақтың мүлде өзгерістерге ұшырамағандығын көрсетті (жарықшақ пен коррозиялық бұзылу ошақтары-мырышсыздану байқалмайды). Жасанды оксидтік қабыршақ жеткілікті шамада жоғары қорғаныс қасиетіне ие болады және ол коррозиялық процессті едәуір тоқтатады. Қабыршақ екі валентті мыс тотығынан CuO тұрады. Ол бетпен мықты байланысады, тіпті, мырышсызданған жез беттерінде де оксидті қабыршақтар түзуге болады.

№9 дәріс. Буландырғыш пен бу өзгерткіштердің су-химиялық тәртібі. Жалпы сұрақтар, сүлбелер және булану немесе буалмасу қондырғылары. Пайдалы суды дайындау. Сулы тәртіп

Дәрістің мақсаты: Буландырғыш пен бу өзгерткіштердің су-химиялық тәртібіменмен таныстыру. Жалпы сұрақтар, сүлбелер және булану немесе буалмасу қондырғылары. Пайдалы суды дайындау және сулы тәртіппен таныстыру.

Жоғары қысымды қазандар үшін (тікелей ағынды, барабанды) қосымша су екі жолмен алынады: ион алмастырғыш сүзгілер, химиялық тұзссыздандыру және буландырғыш пен бу өзгерткіштерді термиялық жолмен тұзссыздандыру арқылы. Қазіргі кезде жылу–электр станцияларында қоспа суды термиялық, беттік типті буландырғыштар әдісімен дайындайды. Оларда қыздырушы орта ретінде турбинадан алынған бу қолданылады. Буландырғышқа келіп түскен қоректік су қыздырғыш будың қызуымен буланады. Екінші рет түзілген осы бу конденсацияланып, қазанның қоректік суының негізгі ағынымен қайта алмасуға жіберіледі.

Буландырғыштардың су-химиялық тәртіптерін ұйымдастыру міндеттеріне кіретіндері: жоғары сапалы дистилляттауы, қыздыру беттерінде шөгінділердің және металл коррозиясын болдырмау. Буландырғыштар үшін қоректі су сапасының нормалары қысымы 4 мПа дейінгі қазан үшін қоректі судың нормаларына сәйкес болуы керек. Сондықтан мұндай сапаны қамтамасыз ету үшін бастапқы суды буландырғышқа келер алдында ионалмасу сүзгілерінің көмегімен жұмсарту қажет. Егер бастапқы су буландырғышты қоректендіретін құрамында 2000 мг/кг аса тұз болса, онда кальцийлі қатарды болдырмау үшін буландырғыш қондырғыларының суын фосфаттау рұқсат етіледі.

ЖЭС сәйкес дистиллят сапасы екі түрлі көрсеткішпен нормаланады: натрий қосылыстарының мөлшері 100 мкг/кг, бос көмір қышқылының мөлшері 2 мг/кг-нан аспауы қажет. Бұлар әдетте, төменгі көрсеткіште жұмыс істейді. Сондықтан будың ұшпайтын қоспалармен ластануы негізінде буландырып жатқан судың тамшы түрінде бумен ілесіп кетуінен болады. Тамшымен ілесуді азайту үшін буландыруда үздіксіз үрлеу ұйымдастырылады. Ірілеуді будың қажетті сапасын алуға дейін жүргізіледі.

Судың құрамында тұз көп болған кезде буландырғышта арнаулы бу жуғыш қондырғы орнатылады. Жуғыш су ретінде осы буландырғыштың дистилятты немесе турбина конденсатты пайданылады. Дистиллятты бос көмір қышқылымен қамтамасыз ету нормаларымен сақтау үшін қоректі суды арнаулы термиялық деаэраторларда дайындап алу керек.