АЛМАТЫ ЭНЕРГЕТИКА және БАЙЛАНЫС ИНСТИТУТЫ

Өнеркәсіптікжылуэнергетика кафедрасы

СУ МЕН ОТЫНДЫ ДАЙЫНДАУДЫҢ ЖҮЙЕЛЕРІН ОРНАЛАСТЫРУ ЖӘНЕ СЫНАҚТАН ӨТКІЗУ

(220240 – Жылуэнергетика мамандықтарының студенттеріне арналған дәрістер жинағы)

Алматы

2007

ҚҰРАСТЫРҒАН: Л.Р. Жүнісова. Су мен отынды дайындаудың жүйелерін орналастыру және сынақтан өткізу. Дәрістер жинағы, (Жылуэнергетика мамандықтарының студенттері үшін – 220240).-

Кіріспе

Энергетиканың дамуы электростанцияның дұрыс дамуынсыз мүмкін емес. Ол үшін оның сенімділігін, үнемділігін көтеру және қоршаған ортаны қорғау нормаларын сақтау керек.

Бұл мәселені шешу үшін су дайындау және су-химиялық тәртіп жұмыстарын жақсарту маңызды рөл атқарады. Қоректік судың ластануын азайту, темір және мыс қосындыларын азайту, бу және турбогенератордың қалдық санын азайту.

Бірінші кезекте суға қойылатын талаптар: тазалау, темірсіздендіру, өндірістік және турбинадағы конденсатты жұмсарту және тұзсыздандыру, бу қазандарын химиялық жуу, қоректі су жолының коррозиясын азайту, су дайындау қондырғысының және су тәртібін қадағалау жұмыстарын автоматтандыру, ақаба суды тазалау.

Кітапта су өңдеудің жаңа әдістеріне (электрдиализ, кері осмос, сиротерм-процесс, аммонекс-процессі, үздіксіз иондау, магнитті және ультрадыбыстық өңдеу ) көңіл аз бөлінген. Тура ағынды бу қазандарындағы су дайындау және су тәртібі сұрақтары қаралмаған, өйткені ол әдебиетте жақсы және тереңінен қаралған.

№1 дәріс. ЖЭС-ның негiзгi су түрлерiнiң сапасы. Су дайындау қондырғыларын (СДҚ) орнату негiзiнде темiрбетонның қолданылуы. Көп еңбек сiңiрудi қажет ететiн жұмыстарды механикаландыру

ЖЭС-ның негiзгi су түрлерiнiң сапасы

Қазiргi кезде Минэнерго, Минчермет және т.б. министрлiктер мен ведомствалардың ЖЭС-да өнiмдiлiгi 170-640 т/сағ булы-барабанды ЖҚ және АЖҚ қазандардан мыңнан астамы жұмыс iстейдi. Осы қазандардың бір бөлігінің қуаттылығы 150-200 МВт турбиналы қазан блогының құрамында, ал қалғаны параллель байланысты ЖЭС құрамында пайдаланады. Булы дағыралы қазандарды айрықша буды едәуiр сұрыптайтын және үлкен қуатты етiп ЖЭС-на қондырады, мұндай ЖЭС-ды көбiнесе жылу орталығы деп атайды.

Дағыралы қазанды электростанциялар тек қана салқындатылған, құрамында 5000 мг/л тұзды суы бар, турбиналарды конденсаттау үшiн, блокты тұзсыздандыру қондырғыларымен, ал ыстық сыртқы және станционды конденсат үшiн автономды тұзсыздандыру қондырғыларымен сирек жабдықталған. Сондықтан бұл бу қазандарының өзiнiң төмен талаптарына қарамастан судың сапасы кейде ең алдымен құрамындағы темiр мен мыс нормасымен сәйкес келмейдi. Бұл қоспалар, сонымен қатар мырыш негізінен сулы конденсат жолының коррозияға ұшырау әсерінен, турбинаның конденсаторындағы суытылған суды сорып алу әсерінен және бойлер- желілік жылытқышта желілiк су әсерінен түседі.

Жоба бойынша өнiмдi конденсаттың

қайтымдылығының азаюынан немесе оның ластануы,

қосымша су үшiн тұзсыздандыру

қондырғыларының өнiмдiлiгi жеткiлiксiз болады.

Барлық қысымдағы бу қазандарының қоректi

суындағы мырыш, жылытқыштар мен конденсатордың тез

құбырларының коррозияға ұшырау және

мырышсыздану нәтижелерiнде, ![]() тың судағы аз мөлшерiнде

қақ пен шлам пайда болады. Фосфат пен мырыштың басқа

қоспаларынан құрала отырып, құбырлардың

жарылуына әкелiп соғады. ЖҚ (7-10 МПа) және АЖҚ

(14 МПа артық) булы қазандар үшiн будың сапалық

мөлшерi.

тың судағы аз мөлшерiнде

қақ пен шлам пайда болады. Фосфат пен мырыштың басқа

қоспаларынан құрала отырып, құбырлардың

жарылуына әкелiп соғады. ЖҚ (7-10 МПа) және АЖҚ

(14 МПа артық) булы қазандар үшiн будың сапалық

мөлшерi.

ЖҚ және АЖҚ ЖЭС-да судың химиялық мөлшер режимi және техникалық пайдалану ережелерi сақталады. Бiрақ олардың сақталуына қарамастан бу қазандарында қақ пайда болады. Ол химиялық тазартудың қажеттiлiгiне әкеледi.

Су сынамасының ұсынуларын алудың

қайшылықтары туралы айта кету жөн. Судың төмен

жылдамдығында (0,5 м/с) коррозияның қалқыған

бөлшектерi үлкен қашықтықтағы сынама

желiлерiнiң жолында (d=10![]() 15 мм;

15 мм;

![]() 100

100![]() 150 м) құбырдың

қабырғасына жабысып қалады. Кейде ысырманың тар

саңылауларында тұрып қалып аналитикалық сынамаға

түспейдi. Тоңазытқыш тегiстiгiнiң жеткіліксiздiгiнен,

сынамалық шығынын үлкейту алайда мүмкiн емес.

150 м) құбырдың

қабырғасына жабысып қалады. Кейде ысырманың тар

саңылауларында тұрып қалып аналитикалық сынамаға

түспейдi. Тоңазытқыш тегiстiгiнiң жеткіліксiздiгiнен,

сынамалық шығынын үлкейту алайда мүмкiн емес.

Құрамындағы қалқыған қоспалардың яғни коррозия өнiмiнiң сынамалық ұсынысын көтеру үшiн, 2-3 есе асатын шығын мөлшерiмен тоңазытқыштарда және сынамалы желiлерде 30-60 минут арасында бiр күн бұрын үрлеп тазарту керек. Мысалы 50-100 л/с тоңазытқыш және трасса құбырларының iшкi диаметрi 5-6 мм болғанда қолданылады.

ЖЭС-да турбиналар үшiн бу өндіретін негiзгi энергетикалық бу қазандарынан басқа жиiлiк жылытқыштар, ыстық су мен жылуды қамтамасыз ететiн үлкен қуатта және қалыпты тәртiпте жұмыс iстейтiн жылытқыштар бар. Су жылытқыш қазандар қалай дербес жұмыс жасаса, солай бойлер – желілік жылытқыштармен параллель жұмыс жасай алады.

Қоректік және желілiк судың сапасы оның жылу тәуелдiлiгiне қарай 1.6-шы кестеде келтiрiлген.

Жабық жылу желілерiнде қоректендіру

және желілiк судың ![]() көрсеткiшi ӨЖЭ мөлшерi бойынша

8,5-тен асуы мүмкiн, ал ГОСТ 108.030.47-81 бойынша 7-11 бiрлiк арасында

болуы мүмкiн. Бiрақ сiлтiлi реакция кезiнде (

көрсеткiшi ӨЖЭ мөлшерi бойынша

8,5-тен асуы мүмкiн, ал ГОСТ 108.030.47-81 бойынша 7-11 бiрлiк арасында

болуы мүмкiн. Бiрақ сiлтiлi реакция кезiнде (![]() >9,5) бұл тұтынушылар жылытқыштарының

және жиiлiк жылытқыш станцияларындағы жез

құбырларының мырышсыздануына әкелiп соқтыруы

мүмкiн. Ашық су бөлгiштi жылу желілерінің

қоректік суы ГОСТ-2874-82 мөлшерiне сәйкес болуы тиiс.

>9,5) бұл тұтынушылар жылытқыштарының

және жиiлiк жылытқыш станцияларындағы жез

құбырларының мырышсыздануына әкелiп соқтыруы

мүмкiн. Ашық су бөлгiштi жылу желілерінің

қоректік суы ГОСТ-2874-82 мөлшерiне сәйкес болуы тиiс.

Құбырларды пісірудің тығыз

емес бiрiгуiнен және құбырлардың коррозияға

ұшырау салдарынан жабық жылу желілерінің қоректік суы

жылытқыштардан ағып кету мүмкiндiгi ескерiлiп, iшуге жарамды

судан даярланып, ауыстырылуы қажет (желілік немесе артезиан суы).

Жабық жылу желілерін уақытша

қамтамасыздандыру мақсатында кемiнде 20 минут

зарарсыздандырылған ![]() >102оС

болғандағы техникалық, тазартылған сумен ауыстыруға

болады.

>102оС

болғандағы техникалық, тазартылған сумен ауыстыруға

болады.

Жабық жылу желілерiн қоректендіру суымен

қамтамасыздандырғанда, оның вакуумдық деарациясы ![]() 0,03 МПа және

0,03 МПа және ![]() 70оС болуы

мүмкiн.

70оС болуы

мүмкiн.

ЖҚ және АЖҚ ЖЭС-да суды өңдеудiң жақсарту тәсiлдерi

СДҚ – тиiмдiлiгiн және сенiмдiлiгiн

көтеру - өңделген судың сапасын көтеру,

өзiмiздiң қажеттiлiктерiмiзге жылудың,

электроэнергиялық, реагенттер мен судың шығынын азайту,

еңбек шығынын ықшамдау. СДҚ ағынды

суларының және қалдықтардың қоршаған

ортаға зиян келтiруiн жою немесе азайту көптеген шаралар

арқасында жүзеге асады. Олардың негiзгiлерi мыналар: ЖЭС-да

барлық су және бу желiлерiнiң, судың және

будың сапалық шамасын қатаң бақылау; сыртқы

сулардың коагуляциясы мен флокуляциясы олардың пермаганаттық

тотығуы 5 мг/л ![]() көп болғанда; карбонаттық

кермектілігі 1,0 мг-экв/л көп болғанда әктеу; карбонатсыз

кермектілігі 1,0 мг-экв/л болғанда содалау (коагуляция кезде пайда

болатын карбонатсыз кермектілікті қоса); бiрiншiден барлық

тұщы және СДҚ ағынды суларын, екiншiден иониттiк

сүзгілердің тұзды ағынды суларын

жарықтандырушыларға жiберу; жарықтандырушылардан шламды

тығыздау және құрғату.

көп болғанда; карбонаттық

кермектілігі 1,0 мг-экв/л көп болғанда әктеу; карбонатсыз

кермектілігі 1,0 мг-экв/л болғанда содалау (коагуляция кезде пайда

болатын карбонатсыз кермектілікті қоса); бiрiншiден барлық

тұщы және СДҚ ағынды суларын, екiншiден иониттiк

сүзгілердің тұзды ағынды суларын

жарықтандырушыларға жiберу; жарықтандырушылардан шламды

тығыздау және құрғату.

Өз қажеттiгiмiзге кеткен судың

және иониттердi регенерациялауға кеткен реагенттердiң

шығынын азайту үшiн жоғары активтi иониттердiң

қолданылуымен; ағынға қарсы немесе сатылы

ағысқа қарсы регенерацияның өткiзуiмен;

жуылған судың және жұмсалған регенерациялық

ерiтiндiлердiң қайта қолданылуымен; барлық

тұзсыздандыру қондырғылардың жуылып тасталған

суларының, суды өңдеу процесiнiң басына

қайтарылуы, шартты түрде тұз мөлшерi, кремний

мөлшерi, кермектілігі және сiлтiлiгi бастапқы судың

көрсетулерiнен аспауы керек. Сонымен қатар СДҚ iшiндегi жуылған

судың аниониттiк сүзгілердің сатылай қолданылуы

ұсынылады. Негiзгi немесе жартылай өңделген судың

орнына және жарықтандырушылардан сiлтiлi шламды ГЗУ-ға

құяр алдында, оларда шылқып тұрған

![]() , қышқыл суды нейтрализациялау үшiн

қолдануға болады. Бұл салаларды қолдану арқасында

регенерациялық реагенттердiң стехнометриялық 1.3-1.5

және одан да төмен шығындарды төмендетуге, ал

өзiмiздiң қажеттiлiгiмiзге судың шығынын

20-25%-тен 7-10%-ке дейiн төмендетуге мүмкiншiлiк бередi. Сонымен

қатар қоршаған ортаның ластануы және лас суды

ағызу төмендейдi.

, қышқыл суды нейтрализациялау үшiн

қолдануға болады. Бұл салаларды қолдану арқасында

регенерациялық реагенттердiң стехнометриялық 1.3-1.5

және одан да төмен шығындарды төмендетуге, ал

өзiмiздiң қажеттiлiгiмiзге судың шығынын

20-25%-тен 7-10%-ке дейiн төмендетуге мүмкiншiлiк бередi. Сонымен

қатар қоршаған ортаның ластануы және лас суды

ағызу төмендейдi.

Ағынды суларды ағызу мөлшерiн азайту

мына салалардың жүзеге асып, қолданылуында мүмкiн:

электродиализдiк және гиперсүзгілік қондырғылар,

қайтымды осмос және иониттi сүзгілерді регенерациялау

үшiн қайтымды концентратты буланғыш – буландырғыштарда

жұмсартылған ағынды суды буландыру керек. ЖЭС және

СДҚ ағынды сулардың ағызуын мүлдем тоқтату

үшiн оларды терең буландырып, құрғақ

тұз қоспаларын алып жою немесе бөлек қоспаларын алып (![]() және

және

![]() ) өндiрiсте қайта қолдану керек.

) өндiрiсте қайта қолдану керек.

Терең емес (100-150 г/л-ге дейiн)

жұмсақ ағынды суларды буландыру (![]() ) кезiнде көмiртектi болаттан жасалған буландырғыштар

және т.б. қондырғылар қолданылуы мүмкiн.

Терең буландыру үшiн, яғни бөлек тұздардың

кристаллизациялауына дейiн немесе құрғақ болуы

үшiн коррозияға тұрақты, тот баспайтын және

титанды болаттан және т.б. сирек, қымбат материалдарды

қолдану керек.

) кезiнде көмiртектi болаттан жасалған буландырғыштар

және т.б. қондырғылар қолданылуы мүмкiн.

Терең буландыру үшiн, яғни бөлек тұздардың

кристаллизациялауына дейiн немесе құрғақ болуы

үшiн коррозияға тұрақты, тот баспайтын және

титанды болаттан және т.б. сирек, қымбат материалдарды

қолдану керек.

Барлық жағдайларда, тұзсыздандыру

сүзгілеріне баратын, өңделетiн судың

![]() және

және

![]() құрамын арттырмайтын коагулянттарды

қолдану керек және орынды. Сонымен бiрге

құрамын арттырмайтын коагулянттарды

қолдану керек және орынды. Сонымен бiрге

![]() немесе

немесе

![]() - катиондық сүзгілердің жұмыс

көлемiн азайту үшiн сода қолданылады. Одан басқа, сода

тұнбада

- катиондық сүзгілердің жұмыс

көлемiн азайту үшiн сода қолданылады. Одан басқа, сода

тұнбада ![]() құрамын үлкейтедi. Ол

жарықтандырушыларда пайда болып, оларды ауырыңқыратып

судың жарықтануына көмек етедi.

құрамын үлкейтедi. Ол

жарықтандырушыларда пайда болып, оларды ауырыңқыратып

судың жарықтануына көмек етедi.

![]() жарықтандырушыларды тұнуы, оның

жарықтандырушыларды тұнуы, оның

![]() -катиониттi сүзгілердің регенерациондық суларда

құрамын азайтады,

-катиониттi сүзгілердің регенерациондық суларда

құрамын азайтады, ![]() -катиониттiң гипстену қаупiн жояды

және регенерациялық ерiтiндi де

-катиониттiң гипстену қаупiн жояды

және регенерациялық ерiтiндi де ![]() концентрациясын көтерiп, көлемiн

азайтады.

концентрациясын көтерiп, көлемiн

азайтады.

Алдыңғы уақытта қосымша суды

даярлау үшiн, булы буландырғыш-қазандарды қоректендiру

үшiн, шамасы қалалық канализацияның қосымша

тазартылған ағынды сулары, олардың биологиялық –

сүзгiлеу және хлорлаудан кейiн қолданылады. Практика

жүзiнде негiзгi табиғи сумен тұз құрамы,

кермектілігі және т.б. көрсеткiштер бойынша бiрдей болып, бұл

сулар құрамында органикалық қосылыстар және

биогендiк элементтер (![]() ) өте көп мөлшерде кездеседi. Олар

аппараттардың биологиялық өсiмдiктермен өршiп кетуiне

соқтырады, әсiресе сумен жабдықтау айналым желілерінде. Сонымен

қатар суды жарықтандыру және жарықтандырушыларда

тұнбаның кристаллизациялау процестерiн нашарлатады. Бұл

факторлар ЖЭС және СДҚ-да қосымша тазартылған

қалалық ағынды сулардың өңдеуi мен

қолдануы қиынға түсiрсе де бұл

сулардың қосымша

өңдеуiнен кейiн қолданылмауына себеп болмау керек.

) өте көп мөлшерде кездеседi. Олар

аппараттардың биологиялық өсiмдiктермен өршiп кетуiне

соқтырады, әсiресе сумен жабдықтау айналым желілерінде. Сонымен

қатар суды жарықтандыру және жарықтандырушыларда

тұнбаның кристаллизациялау процестерiн нашарлатады. Бұл

факторлар ЖЭС және СДҚ-да қосымша тазартылған

қалалық ағынды сулардың өңдеуi мен

қолдануы қиынға түсiрсе де бұл

сулардың қосымша

өңдеуiнен кейiн қолданылмауына себеп болмау керек.

Неғұрлым елдi мекен аз болса және бiр адамға салыстырмалы шығын аз болса, соғұрлым қалалық ағынды сулардың ластану мөлшерi көп болады және сапасы жағынан теңселу артады. Қосымша тазартылған ағынды сулар жылу жиiлiктерiнде қолдануға жарамсыз екендiгiн ескеру керек.

Су дайындау қондырғыларының (СДҚ) орнату негiзiнде темiрбетонның қолданылуы

Бiздiң елiмiздiң су жолы

қызметкерлерiнiң – энергетиктердiң алдында тұрған

түйiндi мәселелердiң бiрi ол – кейбiр бөлек СДҚ

аппараттарын iрiлендiру мөлшерiн қысқарту, коррозияға

қарсы төзiмдiлiгiн ұлғайту, габариттерiн кiшiрейту.

Кейбiр су өңдеу процестерi (тұну, механикалық сүзгілеу,

иондық алмасу) жұмыс iстеу орнында орнатылған үлкен

өнiмдi темiрбетон аппаратурасында iске асырылуы мүмкiн.

Қазiргi кезде қолданылатын су резервуарлары, реагенттердi

және оның ерiтiндiлерiн сақтау iштiктерiнен басқа

темiрбетоннан араластырушылар, тұндырғыштар, жарықтандырушы

және 1-шi сатылы ![]() катиониттi сүзгілер жасауға

болады. Басқаларға қарағанда темiрбетон аппаратурасы

тығыз (компактно) орналасады, кейде өзiнiң орналастырылуы

үшiн қосымша ғимаратты қажет етпейдi, жердiң

деңгейiнен жартылай және түгел төмен орналасуы

мүмкiн, сонымен қатар бiрнеше қабатты болуы мүмкiн.

Темiрбетонды аппаратура қондырғылары оңтүстiк

аймақтарда жартылай ашық болуы мүмкiн.

катиониттi сүзгілер жасауға

болады. Басқаларға қарағанда темiрбетон аппаратурасы

тығыз (компактно) орналасады, кейде өзiнiң орналастырылуы

үшiн қосымша ғимаратты қажет етпейдi, жердiң

деңгейiнен жартылай және түгел төмен орналасуы

мүмкiн, сонымен қатар бiрнеше қабатты болуы мүмкiн.

Темiрбетонды аппаратура қондырғылары оңтүстiк

аймақтарда жартылай ашық болуы мүмкiн.

Темiрбетонды жабдықтарды қолдану кезiнде металл шығыны төмендейдi, арматура мөлшерi едәуiр қысқарады, ал автоматтандыруды оңайлатады, ауыстырып қосу мөлшерiн азайтады. Көп жағдайда темiрбетон аппаратурасы арнайы коррозияға қарсы сырлауды қажет етпейдi және қарапайым, арзан сырды қолдануға болады.

Ашық темiрбетон аппаратурасын пайдаланған кезде iшiндегi болып жатқан процестердi бақылауға (тұну, қопсыту) және өз уақытында көрiнген кемшiлiктердi жоюға болады (жуылудың бiрқалыпсыздығы, сүзгіленетін материалдардың үстiндегi шұңқыр мен саңылаулар).

Темiрбетон аппаратурасын орнату

кезiнде оның су өткiзбеуiн қамтамасыз ету керек. Ол

тұтас құйынды темiрбетонның қолданылуымен, ауа

райы жылы, ыстық кезде орнатумен, арматура мен опалубкалардың

сапалы iстелуiмен, бетонның тез құйылуымен,

вибраторлардың қолданылуымен қамтамасыз етiлуi керек.

Әсiресе, цементтiң үлкен сапалы маркаларын қолдану

қажет, 250-300 төмен емес, майлы қоспалар – 1:2:4 және

жақсы шайылған құм, қиыршық тас немесе

жарықшақталған тас. Кiрпiш жарықшақтары мен

керамзиттi қолдануға болмайды. Бетонды тығыздау үшiн

оны кольматация жолымен iстелгенi орынды – бiрiншiден iшкi жағынан ![]() ерiтiндiмен аппаратты

өңдеп, кейiн

ерiтiндiмен аппаратты

өңдеп, кейiн ![]() . Тұнған

. Тұнған ![]() бетонның

қалыңдығында оның саңылауларын нығыздайды.

бетонның

қалыңдығында оның саңылауларын нығыздайды.

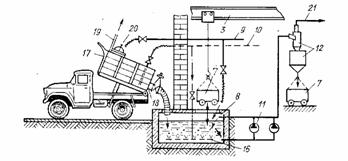

Көп еңбек сiңiрудi қажет ететiн жұмыстарды механикаландыру

СДҚ-да көп еңбектi қажет ететiн жұмыстар мыналар: сүзгiлеу материалдарын және реагенттердi жүктен босату, әсiресе жабық вагондардан СДҚ iшiнде тасымалдау, сүзгiлердi жұмыс көлемiнен артық тиеу және ерiтiндiлердi даярлау, СДҚ аппараттарынан судың сынамасын сұрыптап алу және орталық қалқанға шығарылмаған приборлардың көрсетулерiн бақылау.

Ыдыспен жабдықталмаған реагенттердiң көлемi аз болуы салдарынан (сода, фосфаттар, ионидтер, флокулянттар, гидрозин, аммиак және т.б.), оларды тасымалдау және арнайы механикаландыру, түсiру, вагонетка, монорельс немесе көпiрлi крандардан басқа қарастырылмаған. Қазiргi кезде сұйық реагенттердi темiр жол цистерналарынан түсiру үшiн қолданылатын жабдықтар (сифондар, компрессорлар, вакуумды сораптар, резервуарлар) жеткiлiктi.

СДҚ аппаратшыларының ауыр

жұмысы арматураны меңгеру, аппаратшылардың жұмыс

орнынан алыс тұрған, әсiресе үлкен диаметрлi,

винтель-ысырмаларды жүргiзу болып табылады. СДҚ-ның

барлық жолында ![]() >100 мм барлық ысырма жетегi, кесу, жөндеуден басқа механикаландыру,

дистанциондық жүргiзiлуi болу керек. Мүмкiнiнше винтель-ысырмалардың

ашылу дәрежесiнiң көрсетiлуiмен (шынжырлы және

штангалы, пневматикалық, гидравликалық және

электро-дистанциондық жетектер), күнiне 1 реттен артық

жуылатын және регенерацияланатын сүзгiнiң арматурасы

автоматтандырылған болуы керек: сүзгілердің регенерациясы

және жуылуы программалық автоматтандырылғаны дұрыс.

>100 мм барлық ысырма жетегi, кесу, жөндеуден басқа механикаландыру,

дистанциондық жүргiзiлуi болу керек. Мүмкiнiнше винтель-ысырмалардың

ашылу дәрежесiнiң көрсетiлуiмен (шынжырлы және

штангалы, пневматикалық, гидравликалық және

электро-дистанциондық жетектер), күнiне 1 реттен артық

жуылатын және регенерацияланатын сүзгiнiң арматурасы

автоматтандырылған болуы керек: сүзгілердің регенерациясы

және жуылуы программалық автоматтандырылғаны дұрыс.

Судың сынамасын тасымалдау және сұрыптау үшiн кеткен еңбек шығынын кiшiрейту үшiн барлық сұрыптау нүктелерi аппаратшы-лаборанттың қасында тұрған бiр немесе бiрнеше қаңқаларға орнатылуы тиiс, сонымен бiрге лаборант-аралап шығушыға жергiлiктi аналитикалық жұмыс үстелi ұйымдастырылуы керек.

Маңызды жергiлiктi аспаптардың көрсетулерiн орталық СДҚ қаңқасына шығарылу ұсынылады.

Арматура, морап, аспаптар және басқа майда жабдықтардың жөнделуi және оларға бөлшектер қорынан жинақтардың табылуы механикаландырылған және орталықтандырылған болуы керек.

№2 дәріс. Қабылдау, жiберу тәртiбi және қайта салынған СДҚ жұмыстарын реттеу. Тәртiптiк карталарды және технологиялық, аналитикалық, лауазымдылық, техникалық қауiпсiздiк нұсқауларын құрастыру. Химиялық цехтардың штаты

Жабдықтарды монтаждан кейiн қабылдау “И-38-51” жылу электростанцияларын қолдануға қабылдау нұсқауымен және басқа дерективтiк мәлiметтер бойынша (ӨЖЭ, НТП және т.б.) өткiзiледi.

Химиялық цехтың бастығы, оның орынбасары немесе басқа басшылық етушi жұмыскер ЖЭС-ты 6 ай бұрын жiберер алдында жұмысқа кiрiсуi керек. СДҚ, ЖЭС-ның 1-шi бу-қазанын тазалау алдында, 2 ай бұрын уақытша қолдануға қосылуы керек.

Осы кезде кезекшi қызметшiлер қажеттi өндiрiстiк оқуды және дублированияны басқа ЖЭС (СДҚ) тұсында өтiп, СДҚ-ның жiберiлуiнен 1 ай бұрын СДҚ бойында алғашқыда күндiзгi сменада, сонан соң тәулiк жұмысқа кiрiсулерi тиiс.

СДҚ басшы қызметшiлерi жұмыс алдында мiндеттi:

- ЖЭС және СДҚ бойынша жобалық құжаттармен, сызбалармен және түсiндiрме хаттамамен танысу;

- СДҚ-ның монтаж және құрылыс күйiмен танысу және ЖЭС құрамындағы, химиялық цехқа қарасты, басқа объектiлермен танысу (деаэратор, техникалық су және конденсат үшiн майсыздандыру қондырғылары, РВП жуылған сулары үшiн нитрализациялау қондырғылары және т.б.);

- құрылыс-монтаждау алаңына жабдықтардың келiп түсуiмен, құрылыс және монтаждау материалдарымен, салынып жатқан СДҚ және ЖЭС-ның қолдануға және жiберуге қажеттi реагенттер мен тиеушi материалдарының жабдықталуымен танысу;

- СДҚ-дың дайындау және жiберу, құрылыс-монтаждау жұмыстарының бiтуi бойынша график құру, оны құру-монтаждау ұйымымен мақұлдап және ЖЭС басшыларымен бекiту;

- химиялық цех қызметшiлерiнiң сұрыптауы мен оқытуын бастау;

- әдебиеттiк мәлiметтер, үлгi және ұқсас өндiрiстiк (технологиялық), аналитикалық және лауазымдылық нұсқаулары және техникалық қауiпсiздiк ережелерi бойынша жаңа, уақытша ережелер және тәртiптiк карталар, құрастырылатын СДҚ және басқа ЖЭС объектiлерiне қолдануға болатын, құрастыру;

- СДҚ-ды монтаждау және құрылуына күнделiктi бақылау орнату, жiберiлген тапшылықтарды жою немесе оларды болдырмау, ЖЭС күрделi құрылысының бөлiмiмен бiрге аяқталған жұмыстардың актiлерiн құрастыруға қатысу (оның iшiнде жасырылғаны да) құрылыс-монтаждау бөлiмiнiң жiберiлген және жойылмаған тапшылықтарының ведомостарын құрастыру және тапшылықтарды жою уақытын орнату;

- құру-монтаждау бөлiмiнiң қызметшiлерiмен бiрге қондырғылардың гидравликалық сынауларында сорғылардың жүргiзiп жаттықтыруына, өлшеу және бақылау аппаратурасының сынауларында қатысу және т.б.

- сүзiлген дренаждық жабдықтарды орнату және дайындау жұмыстарын, сүзгiлердi сүзгiлейтiн материалдарымен тиеу жұмыстарын, реагенттердi қабылдау және реагенттердiң жұмыс ерiтiндiлерiнiң дайындау жұмыстарын басқару.

ЖЭС және СДҚ-ды жөндеу жұмыстарында химиялық-су режимiнде РЭУ қызметшiлерi қатынасады, ал күрделi жағдайда арнайы бөлiмдер қатыстырылады. Алайда бұл мақсат үшiн iстеп жатқан ЖЭС химик-энергетиктары қатыстырылады. Химиялық цехтың басшылық қызметшiлерi ЖЭС агрегаттарының монтаждан кейiн қабылдау жасайды. Ал олардың жұмыстарына химиялық цехтың қызметшiлерi бақылау жасайды. Ондай агрегаттарға мыналар жатады: деаэраторлар, конденсаттау-тазарту, булану және буландырғыш қондырғылары және олардың үрлеп тазарту жүйелерi, дренаждық баптар, сынама сұрыптау жолдары, сынамалар үшiн арналған тоңазытқыштар, су қалқандары, аналитикалық приборлар, конденсаторлар мен айналмалы турбогенераторлар және т.б.

Химиялық цехтың қызметшiлерiнiң басшылығымен жiберуге дейiнгi теплоэнергетикалық жабдықтардың химиялық-су жуып тазартулар жүргiзiледi (деаэраторлар, қоректендіру жолдары, бу қазандары, бу жолдары және т.б.).

СДҚ және бөлек бөлiктерiнiң жiберiлуi, ЖЭС жiберу қажетi үшiн, ЖЭС-ның негiзгi жабдықтарының химиялық-су жуылудан 2 ай бұрын жүзеге асу керек.

Монтаждан, жiберуден және барлық ЖЭС және су даярлау қондырғыларының уақытша мерзiмге қосылғаннан кейiн қабылдау үшiн тiркелген Мемлекеттiк комиссия И-38-51 нұсқауы бойынша барлық ЖЭС-на қабылдау актiлерiн және қажеттi техникалық құжаттар құрастырылады, сонымен бiрге СДҚ және химиялық цехтың басқа объектiлерiне.

Құрастырылған техникалық паспорты болып табылады. Оның iшiнде, сонымен бiрге актiлердiң iшiнде барлық мәлiметтер жазылуы қажет және ЖЭС-мен СДҚ-дың сенiмдi, үнемi жұмыс iстеуi үшiн және бар тапшылықтарды жою үшiн қажеттi ұсыныстар жазылуы тиiс.

Химиялық цехтардың штаты

Химиялық цехтардың қызметкерлер саны мына көрсетулермен анықталады: конденсаттың, ағынды судың және қосымша судың өнiмдiлiгi мен оны өңдеу қиыншылықтары; қазандардың, турбоагрегаттардың, деаэраторлардың, буландырғыштардың және бу түзiлу қондырғыларының, жиiлiк суды жылыту қондырғылардың көлемiмен; ауыр жұмыстар процесiн механикаландыру; аппараттардың автоматтандыру дәрежесi, бақылау және көлемi; ЖЭС-та әртүрлi су түрлерiн өңдейтiн химиялық цех қондырғыларының бөлек бөлшектердiң тығыздығы-бытыраңқылығы; ЖЭС ғимаратынан жалпы қашықтылығы; ЖЭС құрылымның ерекшелiктерi және бас ғимаратта түзету реагенттердiң енгiзу қондырғылары және су қаңқалары, экспресс-лабораториялардың барлығы және орналастырылуы. Аналитикалық қызметшiлер көлемiне отын сынамаларының сұрыпталуы және автоматтандырылуы, түрi, мөлшерi; химиялық цех лабораториясының ағынды су бақылауының жүргiзiлуi, металдар мен энергетикалық май сапасы әсер етедi. Сонымен қатар, қызметшiлер санына дербес қондырғыларға қызмет көрсету және ЖЭС кезекшi жылу техникалық қызметкерлерi бойынша көрсетiлетiн күнделiктi бақылау, үлкен әсер етедi.

Осындай қызметшiлер санын анықтайтын көп факторлар салдарынан, қызметшiлер санының сипаттамасын нақты беруге қиынға түседi. Қазiргi кезде Энергонот химцех қызметшiлерiнiң сапасын бағалау және шамаландыру жағынан жұмыс жүргiзiлiп жатыр.

Қызметшiлер жұмысқа кiрiсер алдында, техникалық қауiпсiздiк ережелерiмен, өрт қауiпсiздiк және өнеркәсiптiк санитария ережелерiмен, сонымен қатар тәртiп ережелерiмен танысуы тиiс. Кезекшiлер және жылдам жөндеу қызметшiлер санынан өз бетiмен жұмыс iстеуге тағайындау алдында немесе басқа жұмыс орнына ауыстыру жағдайында теориялық дайындалудан, жұмыс орнында оқып бiлуден және көлемдi түрде бiлiмiн тексеруден өтуi керек. Берiлген жұмыс орындарында орналасу үшiн олар төмендегiлердi бiлуi қажет: Электростанция және жиiлiктi техникалық пайдалану тәртiбi (ӨЖЭ); Техникалық қауiпсiздiк ережелерi (ТҚЕ); Госгортехнадзор ережелерi (ГГТН); өндiрiстiк (техникалық), аналитикалық және лауазымдылық нұсқау, сонымен қатар басқа ЖЭС цехтар қызметшiлерiмен қарым-қатынас жасау нұсқаулары; техникалық минимум. Бiлiм деңгейi тежерiлгеннен кейiн қабылданатын жұмысшы жұмыс орнында кезекшi мiндетiн атқарушы стажын (дублирование) өтiп, өз бетiмен жұмыс iстеуге тағайындалуы мүмiн.

ЖЭС және оның СДҚ немесе бөлек схемаларын жаңадан жiберу алдында, қызметшiлер сондай жұмыс iстейтiн схемасы бар ЖЭС-да немесе СДҚ-да үйренулерi қажет.

№3 дәріс. Алдын – ала тазалауды іске қосу. Судың механикалық қалдықты (өлшенген) қоспаларының сүзілу және тұндыру әдістерімен судың алдын ала өңделуінің негізгі сүлбелері. Реагентттегі қажеттілік. Өңдеу шарттары. Мөлдірлеткіштердің жұмысы

Судың алдын ала өңделуінің (тазалау алдында) операциялар қатарын атайды. Оларда судың қажетсіз қоспалары қатты түрде, шөгінді түрде болып бөлінеді.

Алдын ала тазалауда өңдеу сүлбесінде

байланысты мыналар бөлінеді: қалқыған және

коллоидты қоспалар-толық, 1-3 мг/л қалдықты

құрамға дейін; органикалық заттар –

қалдықты мөлшердің қышқылдылығы

40-70% дейін төмен; көмір қышқылы еркін және

![]() - толық; карбонатты ион 0,5-0,8 мг-экв/л қалдықты

құрамға дейін; жалпы сілтілік-0,5-1,3 мг-экв/л кермектілік

0,5-1,3 мг-экв/л; кремний қышқылы – 30-40 %; магнизиалды

кремнийсізденуде 1-1,5 мг/л; темір қоспалары

- толық; карбонатты ион 0,5-0,8 мг-экв/л қалдықты

құрамға дейін; жалпы сілтілік-0,5-1,3 мг-экв/л кермектілік

0,5-1,3 мг-экв/л; кремний қышқылы – 30-40 %; магнизиалды

кремнийсізденуде 1-1,5 мг/л; темір қоспалары

![]() – 0,1 мг/л дейін.

– 0,1 мг/л дейін.

Алдын ала тазалауда судың минималды шығындарында көп қоспалар бөлінген сайын, СДҚ ионды бөлігіне күш, сол сияқты СДҚ ионитті бөлігінде судың және реагенттердің шығындары соншалықты аз болады.

Тұндыру әдістерімен суды өңдеу жағдайлары.

1. Сүзгілерде коагулация ионмен сілтілікте

және қышқылдық пен судың түстенуі

жоғары болғанда су көздерінде судың түстенуі

немесе су тасқыны кезінде 20-30 тәулік аралығында ғана

қолданады. Өңдеу температурасы (20-30±3)

![]() құрайды.

құрайды.

![]() негізгі реагентінде, көмекші реагенттер;

жеткіліксіз сілтіленуде

негізгі реагентінде, көмекші реагенттер;

жеткіліксіз сілтіленуде ![]()

![]()

![]() , нашар; нашар коагулирлеу мөлшері,

, нашар; нашар коагулирлеу мөлшері,

![]() . Мөлшерлер:

. Мөлшерлер:

![]() -0,5-1,2мг-экв/л,

-0,5-1,2мг-экв/л,

![]() 3-10мг/л,флокулянта-1,0-2,0мг/л.

3-10мг/л,флокулянта-1,0-2,0мг/л.

Негізгі сулар: сілтілік карбонатты кермектілік-1-2мг-экв/л,

перманганатты қышқылдық; кезектесетін тұзсыздану мен

кремнийсізденуде 0-5мг/л, кезектесетін ![]() катионделуі

катионделуі

![]() -12-15мг/л.

-12-15мг/л.

Өңделген су (сүзілген); қалдықты

сілтілік 0,4-0,5мг-экв/л, РH 6,5-7,5, ![]() құрамы-0,2мг/л, өлшенгендер 2-3мг/л,

қышқылдық 50-75%, кремний қышқылдары 10-20%

төмендегенде тақтайша құрамы 44Дк өседі, сілтілік

Дк төмендейді, мұнда Дк-коагулянт мөлшері, мг-экв/л.

құрамы-0,2мг/л, өлшенгендер 2-3мг/л,

қышқылдық 50-75%, кремний қышқылдары 10-20%

төмендегенде тақтайша құрамы 44Дк өседі, сілтілік

Дк төмендейді, мұнда Дк-коагулянт мөлшері, мг-экв/л.

2.Жарықтандырғыштағы коагуляция

тұрақты жүзеге асырылады(жыл бойы).Флокулянт ретінде 2-5мг/л

мөлшердегі белсенді (күшті) кремний қышқылы

қолданылады. ![]() бойынша өңделген судың сапасы 1.7

кестеде көрсетілген.

бойынша өңделген судың сапасы 1.7

кестеде көрсетілген.

3. Жарықтандырғыштардағы

естокваниядан коагуляция көмір қышқылының толық

жойылуы түсетін қалдықтың беріктелуі, біртіндеп

жұмсарады, сілтіліктің магний мен темір

қышқылдарының құрамының төмендеуі

және кремний қышқылының құрамын 30-40%

төмендету үшін қалқыған, коллоидты,

органикалық және минералдық қоспалалардың

құрамын төмендету үшін қолданылады. Судың

тұзсыздануы мен кремнисізденуде коагуляция тек 5мг/л шығатын

судың перманганатты қышқылдануында,

![]() катиондануында қышқылдануда

катиондануында қышқылдануда

![]() 7-8мг/л,температура (25-45±8)

7-8мг/л,температура (25-45±8)

![]() реагенттер

реагенттер

![]() коагулянты және

коагулянты және

![]() әктасы, көмекшілер; сол

сияқты флакулянттар қолданылады.

әктасы, көмекшілер; сол

сияқты флакулянттар қолданылады.

Шығатын суды;сілтілік (карбонаты

тұтқырлық кермектілік)-1,0-1,5мг-экв\л; еріген оттегі

![]() 1мг-экв/л

1мг-экв/л

![]() -те 4мг/л кем емес, өңделген судың

сапасы 4.1 кестеде келтірілген.

-те 4мг/л кем емес, өңделген судың

сапасы 4.1 кестеде келтірілген.

4.Жарықтандырғыштардағы сода

әктасы коагуляция әктасы коагуляциядағы мақсаттарда

одан басқа карбонатсыз кермектілікті және судың

![]() катионитті сүзгілері алдында олардың

катионитті сүзгілері алдында олардың

![]() және

және

![]() азайту үшін, яғни ағысты

сулардың шығынын азайту үшін және

азайту үшін, яғни ағысты

сулардың шығынын азайту үшін және

![]() қатты қалдықтарының мөлшерін

көбейту үшін қолданылады.

қатты қалдықтарының мөлшерін

көбейту үшін қолданылады.

Негізгі реагенттер: ![]() ,

,![]() ,

,![]() көмекшілер;

көмекшілер;

![]()

![]() флокуленті. Шығатын суда оттегі,

флокуленті. Шығатын суда оттегі,

![]() және

және

![]() қышқылы болуы керек.

қышқылы болуы керек.

5.Өлшенген органикалық заттарды

құрамайтын су өткізетін және жерасты суларының

әктасты және сода әктастылары әктасты немесе сулы

әктастылардың коагуляцияларындағы сияқты

мақсаттарды жүргізіледі. Сода әктастылар жеке

жағдайларда 70![]() температурада катиондану немесе тұзсызданусыз

жүргізіледі. Өңдеудің қалыпты температурасы

(25-45±1)

температурада катиондану немесе тұзсызданусыз

жүргізіледі. Өңдеудің қалыпты температурасы

(25-45±1) ![]() реагентерді құрайды:

реагентерді құрайды:

![]() және

және

![]()

![]() .Өңдеудің қалған

жағдайлары әктасты немесе сода әктасты бірігіп жүргізілетін

коагуляциялардағы сияқты.

.Өңдеудің қалған

жағдайлары әктасты немесе сода әктасты бірігіп жүргізілетін

коагуляциялардағы сияқты. ![]() формула болуы міндетті емес.

формула болуы міндетті емес.

Алдын ала тазалаудың соңғы этапы түйірлі сүзгілер арқылы сүзілген сулар болып табылады. Олардан кейін су мүлде салмақты иеленбейді және тұрақты болып табылады.

Алдын ала тазартудың мұмкіндіктері мен қоршаған ортаны ластанудан қорғау қажеттілігін иелене отырып орташа сападағы табиғи суларды алдын ала тазартуда өңдеу сұлбасы деп алдын ала сұлбасын есептеу керек; коагуляция-сода әктасты-тұндыру-сүзілу. Реагенттерді беру алдында суды хлорлайды, одан кейін реагенттерге флокулянттарды қосады. Темір тұздарымен аммониімен коагуляция алдын-ала тазартылатын судың тұздық құрамын жоғарылатады.

Өңделген судың сапасына байланысты немесе басқа реагент есептелмеуі мүмкін; мысалы сода карбонаттық емес кермектілікте, әктас төмен сілтілікте, коагулянт-судың төменгі қышқылдануында, түсінде немесе лайлығында.

Әктастануда немесе сода әктастануда

коагуляция, яғни сілтілі ортада ![]() тек темір тұздарымен нейтралды ортада

тек темір тұздарымен нейтралды ортада

![]() әктассыз немесе содасыз аллюминий тұздарымен ғана

жүргізіледі.

әктассыз немесе содасыз аллюминий тұздарымен ғана

жүргізіледі.

Хлорлану (алдын-ала) судың түстенуінде

және тұрақты жоғары қышқылдануда

ұсынылады. Коагуляция қанағатсыз ағады,

қышқылдық жоғары болып қалады(7-8мг/л

![]() ). Судың минералдылығын жоғарылататын хлорлану мен

коагуляция мүмкіндік бойынша болдырмау керек және флокуляциямен

ауыстырады.

). Судың минералдылығын жоғарылататын хлорлану мен

коагуляция мүмкіндік бойынша болдырмау керек және флокуляциямен

ауыстырады.

Флокуляция-судың минералдылығын

жоғарылатпайтын, күшті кремний қышқылының немесе

басқа флокулянттардың, поли акриламидтерін күшейту үшін

негізінен жеңіл жауын-шашындарда, олардағы

![]() аз құрамында қолдану ұсынылады. Сода

әктастану немесе әктастануда флокуляция кейде қажетті

тиімділікті бермейді.

аз құрамында қолдану ұсынылады. Сода

әктастану немесе әктастануда флокуляция кейде қажетті

тиімділікті бермейді. ![]() +

+![]() пайда болуы флогулянттардың

шығуынан кейін де жалғасады.

пайда болуы флогулянттардың

шығуынан кейін де жалғасады.

Сода әктастану жалғасатын

![]() -катиондануында болады: Н катиондануында сода әктастану

-катиондануында болады: Н катиондануында сода әктастану

![]() аз мөлшерімен қышқылдық ерітіндісін

өңдейтін Н-катионитін регенерациялауда алуға мүмкіндік

береді. Бұл катиониттің гипстелуінен және күкірт

қышқылының берік ерітінділерін қолданудан сақтау

мүмкіндігін береді.

аз мөлшерімен қышқылдық ерітіндісін

өңдейтін Н-катионитін регенерациялауда алуға мүмкіндік

береді. Бұл катиониттің гипстелуінен және күкірт

қышқылының берік ерітінділерін қолданудан сақтау

мүмкіндігін береді.

Түзу, тұндырғышсыз коагуляция (сүзгілерде) басқарылуы қиын үрдіс болып табылады. Онда жарықтандырғыш механикалық сүзгіледің күші жоғары. Оларды жиі шайып тұру керек. Оған судың көп мөлшері қажет. Тұндырғышсыз коагуляция тек қысқа уақытта ғана рұқсат етіледі.

Магнезиалды кремнисіздену 20-25 бұрын салынған СДҚ, ТЭСВД-да ғана сақталды.Қазіргі кезде судың магнезиалды кремнийсізденуі магнезитті алудың күрделілігі мен тереңде кремнийсізденудің жеткіліксіздігінен ионитпен салыстыру бойынша жобаланбайды.

Реагенттерге қажеттілік

Коагулянттың қажетті мөлшері

![]() коагулянттың әртүрлі мөлшерімен шығатын

судың коагуляциясы жолымен зертханалық жағдайларда, кейде

қалдықтың шөгуін жақсарту мен коагулянттың

мөлшерін азайту үшін флокулянт пен сілтіні қолдану

арқылы анықталады.

коагулянттың әртүрлі мөлшерімен шығатын

судың коагуляциясы жолымен зертханалық жағдайларда, кейде

қалдықтың шөгуін жақсарту мен коагулянттың

мөлшерін азайту үшін флокулянт пен сілтіні қолдану

арқылы анықталады.

Түстенумен қышқылдануды

төмендету үшін сусыз коагулянттың мөлшерін

![]()

![]() келесі формулалар бойынша анықтауға болады.

келесі формулалар бойынша анықтауға болады.

![]() =0.07 ОК мг-экв/л, немесе

=0.07 ОК мг-экв/л, немесе ![]() = 4 ОК мг/л,

немесе

= 4 ОК мг/л,

немесе ![]() ,

мг-экв/л,

,

мг-экв/л, ![]() =

=

![]()

мұнда ОК - перменганатты қышқылдану,

мг/л ![]() ;

Цв-шкаланың Pt, Co немесе Cr, Co градустарында судың түсі.

;

Цв-шкаланың Pt, Co немесе Cr, Co градустарында судың түсі.

Осы формулалар бойынша шамалар одан арғы есептеулерде үлкен деп алынады.

Коагулянта бағытты қажетті 4,2 кесте бойынша табылады.

Әктастың, соданың және

басқа реагенттердің қажетті мөлшерлерінің

зертханалық жағдайларда шығатын судың тәжірибелік

әктастану-содалану сынамасы жолымен табылады. Мөлдір

қаныққан әктасты ерітінді ![]() және

және ![]() ,

, ![]()

![]() ПАА

реагенттерінің ерітінді-суспензиялары қолданылады.

Мөлшерлерді анықтау МЕСТ 3312-46 бойынша жүргізіледі.

Әктастың мөлшерін тәжірибелік анықтау

мүмкін болмағанда, сол сияқты бұл тәжірибелер алдында

мөлшерлерді анықтау келесі формулалар бойынша болады.

ПАА

реагенттерінің ерітінді-суспензиялары қолданылады.

Мөлшерлерді анықтау МЕСТ 3312-46 бойынша жүргізіледі.

Әктастың мөлшерін тәжірибелік анықтау

мүмкін болмағанда, сол сияқты бұл тәжірибелер алдында

мөлшерлерді анықтау келесі формулалар бойынша болады.

А. Әктастануда және одан әрі котиондануда.

![]()

![]() .

.

Б. Коагуляция-әктастануда және

одан әрі катиондануда ![]() .

.

В. Сода әктастануда

және одан әрі катиондануда ![]() .

.

Г. Коагуляция-сода әктастануда және одан әрі катиондануда

![]() .

.

Д. Жалғасатын катионданусыз сода әктастануда

![]() .

.

Е. Жалғасатын катионданусыз коагуляция-сода әктастануда

![]() .

.

Ж. Магнезиттің шығыны MgO 1г/л

бөлінетін ![]() -та мынаған тең; 95

-та мынаған тең; 95![]() шамамен 5 г/м

40-45

шамамен 5 г/м

40-45![]() -да

12-20

-да

12-20![]() .

.

З. 100% полиакриламидте құрғақ флокулянттың мөлшері 0,1-1,0 мг/л

И. Флокулянт ретінде қолданатын белсенді кремний

қышқылының ![]() мөлшері 7

мөлшері 7![]() төмен температурада 3-5 мг/л, 7

төмен температурада 3-5 мг/л, 7![]() жоғарғы температурада 2-3 мг/л тең.

жоғарғы температурада 2-3 мг/л тең.

Формулаларда әктастың, сода, магнезит,

кремний қышқылының гнемоземасының хлорлы

темірдің, полиакриламидтің, белсенді кремний

қышқылының мөлшерлері өңделген суда мг/л

немесе г/м көрсетілген; Со жалпы сілтілік, мг-экв/л;

![]() - карбанатты емес, кальцийлі, магнийлі кемектілік, мг-экв/л;

- карбанатты емес, кальцийлі, магнийлі кемектілік, мг-экв/л;

![]() еркін көмір қышқылының құрамы

мг-экв/л;

еркін көмір қышқылының құрамы

мг-экв/л; ![]() еріген ионды

еріген ионды

![]() және кремний

қышқылының коллоидты жалпы құрамы

және кремний

қышқылының коллоидты жалпы құрамы

![]() , мг/л; 0,2 және 1,0 – реагенттердің шығындары

мг-экв/л; 28 және 53 – СаО және

, мг/л; 0,2 және 1,0 – реагенттердің шығындары

мг-экв/л; 28 және 53 – СаО және ![]() шамаланған эквивалентік массалары; Dк -

формулалар, кесте немесе тәжірибелік жолмен табылған

шамаланған эквивалентік массалары; Dк -

формулалар, кесте немесе тәжірибелік жолмен табылған

![]() немесе

немесе

![]() коагулянттың қажетті мөлшері.

коагулянттың қажетті мөлшері.

Өңдеу шарттары

Өңделген судың сапасы бақылаумен қамтамасыз етіледі; реагенттердің ертінділерінің тұрақтылығымен (±3,0%); жарықтандырғыштарда өңделген судың тұрақты температурасы +30 кем емес. Шығатын судың тұрақты сапасына пропорционалды реагенттің тұрақты мөлшері ±2+3% , шығатын судың тұрақты мөлшері, мысалы шығатын суда, оның аэрациясымен реагенттердің шығуы кезінде Cu еркін көмір қышқылының тұрақты минималды құрамын ұстануы; тұрақты өнімділікті және оны баяу реттеуіші бар автоматты реттеуішілердің көмегімен біртіндеп, баяу көтеру қажет.

Судың өңдеудің жоғарғы сапасы қатты фазаның қалыптасуы аяқталу үшін қажетті бүкіл уақыт бойында қабатқа бұрын түскен шламның онда шығатын реагенттермен судың энергетикалық араласуына әсер етеді. Араласу үлкен тығыздықты иеленетін ерітінділердің «бұзылу-құлауын» болдырмайды. Онымен судың төменгі жағында араластырушы белдем мезгіл бойы төменгі жағында араластырушы белдем мезгіл бойы жиналады. Реагенттердің мөлшерлері өңделген судың сапасы бойынша жіктелу керек.

Әктастануда шығатын суда

![]() болуында белгілі мөлшерде суға буферлік береді; СаО

мөлшері жоғарылағанда

болуында белгілі мөлшерде суға буферлік береді; СаО

мөлшері жоғарылағанда ![]() төмендеуі жоғарылайтындықтан

мөлшерлердің бұзылуларында өңделген судың

сілтілігінің ауытқуы болады. Мұнда түскен шламның

қасиеті өзгереді, өйткені

төмендеуі жоғарылайтындықтан

мөлшерлердің бұзылуларында өңделген судың

сілтілігінің ауытқуы болады. Мұнда түскен шламның

қасиеті өзгереді, өйткені ![]() құрамы жоғарылағанда

шөгіндінің соңы борпылдақ болады және нашар

шөгеді.

құрамы жоғарылағанда

шөгіндінің соңы борпылдақ болады және нашар

шөгеді.

Мөлдірлеткіштердің жұмысы

Мөлдірлеткіштердің шламды режимінің көрсеткіштері 4,4 кестеде келтірілген.

Мөлдірлеткіштерді коагулирленген және жарықтанған суға арынды беттік қыздырғыштарды қыздырылған судағы бөлінген мөлдірлететін жоғарғы бөлігі жоғарыға ауаның ұсақ көпершектері енетін шөгіндінің үлпектері көбейеді.

3.1 Кесте - Мөлдірлеткіштердің шламды режимі

|

Шаманы алу орны |

1 мин ішіндегі тұнбадан кейінгі шаманың мөлшері % |

Тұнбасыз алу кезіндегі шлам дағы құрғақ зат мөлшері |

||

|

2 |

20 |

60 |

||

|

Реакционды тығыздаушы |

60 |

25-30 |

15-25 |

5-10 |

|

Шламды тығыздаушы |

95-98 |

90-95 |

80-85 |

10-50 |

|

Дроссельді торға дейін тұн.ш белдем |

15-20мг/л ден көп емес |

|||

|

лай |

40-60 |

20-25 |

10-20 |

10-50 |

№4 дәріс. Коагуляцияны баптау мен сынақтан өткізуді жіберу. Монтаждау, қабылдау, мөлдірлеткіш сүзгілерді пайдалану мен жіберу

Коагуляцияны баптау мен сынақтан өткізуді жіберу. Көбінесе темір тотықтарының қалқыған, органикалық және минерлдық заттарын бөлу және сілтілікті төмендету мақсаттарында аллюминий тұздарының көмегімен сүзгілерде суды коагулирлеу тек жер беті сулары үшін мүмкін. Жоғарғы қасымды булы қазандарда ішетін суға қосымша суды дайындау үшін сүзгілерде коагулирлеуге рұқсат етілмейді. Шығатын судың сілтілігі төмен болғанда, осы кезде оны сирек натримен сілтілендіруге тура келеді. Ол рН-ты 6,8-7,5 дейін жеткізу қажет. Шығатын су алдын-ала тазалаудың бұл сұлбасында су тасқыны болмаған кезде аз сілтілікті иеленеді, органикалық заттардың құрамы төмен және жақсы сүзілетін қоспалардың өлшенген құрамы көп емес.

Әдетте мұндай су катиондану алдында сүзілуді ғана қажет етеді. Төмен қышқылдықты иеленетін артезиан суын әдетте коагулирлемейді.

Қондырғыларды жабдықтау (араластырғыштар, сүзгілер, құбырлар) көмірқышқылы мен тотығудан сақтау қажет. Өйткені өңделген суға темір тотықтары араласады.

Сүзгілерде коагулирлеуде сүзілу жылдамдығы 3-5, 7-10 м/сағ төмендеу қажет немесе лайды сыйыстыруы жоғарғы қабатты, ірі түйірлі сүзгілер арқылы, одан кейін қарапайым немесе екі қабатты сүзгілер арқылы екі сатылы сүгілерді қолдану қажет.

Сүзгілерді суды когулирлеуде коагулянт, ал егер сілті керек болса араластырғыш алдына шығарылады, ал флокулянт- сүзгілер алдында құбырға араластырғыштан кейін тұрады.

Монтаждан қабылдау және мөлдірлеткіштерді жіберу

Мантаждан алдын ала тазарту жабдығын қабылдау қысыммен гидравликалық тығыздықты тексеруге аяқталады.

Жарықтандырғышты үрлейтін

жылжытқышқа жіберуде лайды ашық ұстау керек және

құрғатуға кететін судан сынама алынады.

Соңғыларды 100![]() ға дейінгі температура мен

қыздырады, сүзеді және тез суыйтын сүзгіде фенолфталинмен

және жалпы метилораныш Сж бойынша сілтілікті анықтайды.

Әктастың мөлшерін реттегенде Сфф 0,5 көп болады Сж 0,2-0,9

мг-экв\л ал Сж 1-1,5 мг-экв/л тең болады, жылжытқышты жабады

және оны ашып мөлдірлеткіштерді толтыруды жалғастырады. Беру

жобалық өнімділікпен 30-50% судың шығымымен

жүзеге асырылады.

ға дейінгі температура мен

қыздырады, сүзеді және тез суыйтын сүзгіде фенолфталинмен

және жалпы метилораныш Сж бойынша сілтілікті анықтайды.

Әктастың мөлшерін реттегенде Сфф 0,5 көп болады Сж 0,2-0,9

мг-экв\л ал Сж 1-1,5 мг-экв/л тең болады, жылжытқышты жабады

және оны ашып мөлдірлеткіштерді толтыруды жалғастырады. Беру

жобалық өнімділікпен 30-50% судың шығымымен

жүзеге асырылады.

Толғанда әрбір 10-15 минут сайын құбыр арқылы араластырғыш бөліктен сынаманы алады және сүзілген сынамаларды анықтайды. Жоғарыда фенолфталин бойынша және жалпы сілтілік, сол сияқты 1-2 сынамаларда қышқылдану көрсетілген. Осы сынамаларды әктаспен коагументтің мөлшерін реттеуді ұстана отырып Сфф=Сж+(0,2-0,3) немесе Сфф=0,5Сж+0,2+0,3мг-экв/л және қышқылдылығы шығатын судан 50% аз болады.

Мөлдірлеткіштердің араластырушы мен реакционды белдемі мен шламды тығыздалғыш толтырылады, судың деңгейі шламды алып тастайтын құбырдың төменгі жағында болады немесе құбыр арқылы су өтіп, ысырылманы жабады. Реагенттермен суды беру үздіксіз жүргізіледі. Судың сынамасын құбыр арқылы алады. Су жиналған науадағы тесікке жеткенде құбыр бойынша сүзгілерге аға бастайды немесе жинағыш бактар сынаманы құбырдан ала бастайды.

Жарықтандырғышты жіберуде ондағы шламның жиналуы 12 сағаттан 2-3 тәуліке жалғасуы мүмкін судың сынамасында шламның көрінуі сынамада шамамен 20-25% және 2 мин тұнғаннан кейін реакционды көлемнің шламдануы туралы дәлелдейді. Осы кезден бастап шламды әкететін құбырдың терезесін реакционды көлемнен шламның алынуын шлам жинағышқа түсе бастайды. Дәл осы кезде шлам жинағыштан науаға жарықтандырылған судың түсуінде ысырманы ашады және құбырдан судың сынамасын алады. Ол жинағыш науалардағы сияқты мөлдірлікті иеленуі керек. Одан кейін фенолфталин мен метилоранж бойынша судың сынамасында және құбырларда сілтілікті бақылай бастайды.

Шлам жинағышты үрлеу мөлшерін

үрленетін суспензияда шламның көлдемдік концентрациясы 2

минут тұнғаннан кейін 95-98 % құрайтындай реттейді.

Егер концентрация 95%-аз болса, үрлеуді азайтады,

ал егер 98% көп болса көбейтеді. Үрлеуді қосу кезі

жарықтандырғыштың өлшемділігінің 2-3% шектерінде

болуы керек, оның жұмысы реттелгеннен кейін және пайдалану

жағдайларында 1-2%. Су тасқыны кезінде шламды ![]() мөлшері азаяды,

шөгінді борпылдақ болады, шлам жинағыштарды үрлеу

мөлшері көбейеді.

мөлшері азаяды,

шөгінді борпылдақ болады, шлам жинағыштарды үрлеу

мөлшері көбейеді.

Жіберу кезінде мөлдірлеткіштердің әртүрлі сынама алынатын нүктелерінен судың сапасының көрсеткіштерін ұсынуға болады.

Бұл көрсеткіштер реттеу үрдісінде және одан ары пайдалануда жыл мезгілдері бойынша және өңделген судың сапасы мен қолданылатын реагенттердің түрі мен мөлшеріне байланысты нақтылануы қажет.

Шлам жинағыштың терезелерінен төменгі қатарға дейінгі көтерілмейтін ауыр кристалды шламның әктастануда пайда болу жағдайында, шламның бөлшектерінің тығыздалуын болдырмау үшін судың жылдамдығын азайтып әктастану режимін өзгертіп, шламда MgO құрамын жоғарылату үшін әктас мөлшерін жоғарылатып, коагулянттық мөлшерін жоғарылату керек. Бұл жағдайда лайды мезгіл сайын үрлеу жиілейді, егер керек болса жарықтандырғыштың үзіліссіз үрленуін құбыр арқылы жүргізеді.

Егер шлам өте жеңіл болып алынса, онда оны

ауырлату үшін шаралар қолданылады. Бұл үшін

шөгіндіде MgO, ![]() құрамын төмендету

үшін әктас пен коагулянттың мөлшерін азайтады,

жарықтандырғышқа судың берілуін азайтады және

лайды үрлеуді жиілетеді.

құрамын төмендету

үшін әктас пен коагулянттың мөлшерін азайтады,

жарықтандырғышқа судың берілуін азайтады және

лайды үрлеуді жиілетеді.

Жинағыш науадағы барлық саңылаулар бірдей жұмыс істеуі керек, саңылаулар алдындағы судың мөлшері саңылау осінен 50-150м жоғары болуы қажет. Күшпен жарықтандырғыштың жұмысын меңгерумен қосудан кейін 50% есептеуде күшті сатылармен 10% әрбір 5-8 сағат сайын жарықтандырғышта шламның концентрациясымен деңгейін бақылауды жоғарылату қажет. 1-2 ай сайын жарықтандырғышты меңгеруден кейін жіберуді қалыпты жұмыста оның жұмысының оптималды режимін белгілеу бойынша тәжірибелер жүргізу қажет.

Жоғарғы дроссельді торда жиналатын шлам судың кіретін сақтауын жабатындықтан, оны жоғарғы тордың төменде жарықтандырғышта судың деңгейін төмендеткеннен кейін тұнған сумен шаю қажет. Суды жарықтандырғыштың реакционды беделінен шламды шығармау үшін суды шлам жинағыш арқылы шығарады.

Шөгу әдісі бойынша суды маңызды

қалыпта өңдеу жағдайлары

мыналар болып табылады: өңделген судың тұрақты температурасы

(±1С°) және

жарықтандырғыштың тұрақты салмағы;

өңдеудің берілген режимінде жарықтандырғышқа

ауаның түспеуі, оның ішінде

рН;

гидраттардың шығымы; фенолфталин бойынша сілтілік және ![]() иондарының

жалпы сілтілігі; шлам мен өңделген суда өлшенген және

органикалық заттар реагенттердің ертінділерінің

тұрақты концентрациясы мен олардың нақты мөлшері; тез

шөгетін шлам, ол сүлбеде судың магнезиалсыз кремнийсізденуінде

шламға

иондарының

жалпы сілтілігі; шлам мен өңделген суда өлшенген және

органикалық заттар реагенттердің ертінділерінің

тұрақты концентрациясы мен олардың нақты мөлшері; тез

шөгетін шлам, ол сүлбеде судың магнезиалсыз кремнийсізденуінде

шламға ![]() минималды ауысуы мен жетуі мүмкін,

кейде коагументтің мөлшерін азайтады; жарықтандырғышты

үрлемеудегі судың минималды шығыны арнайы

ысырылатын шлам тығыздағыштардағы шламды

жарықтандырғыштан бөлінетін тығыздық.

минималды ауысуы мен жетуі мүмкін,

кейде коагументтің мөлшерін азайтады; жарықтандырғышты

үрлемеудегі судың минималды шығыны арнайы

ысырылатын шлам тығыздағыштардағы шламды

жарықтандырғыштан бөлінетін тығыздық.

Монтаждан қабылдау және мөлдірлететін сүзгілердің пайдаланылуы мен жіберілуі

Мөлдірлеткіш сүзгілерді жіберу, дайындау қажетті сападағы сүзетін және төселетін материалдарды дайындаған және олардың грануламетрикалық, химиялық және метрикалық беріктігін, осы материалдардың кеуектілігі мен тығыздығын тексеруден басталады. Сүзілетін материалдардың жұмыс фракцияларын дайындау қажет. Сүзілетін және төселетін материалдар іріктелуі бойынша таратылуы қажет. 0,5-2,0 мм- 20-25% қажетті фракцияның шығуын жақсы деп есептеуге болады. Жұмыс фракциясының өз мөлшерінде бұл табиғи материалдың пайдаланылуы үнемі емес. 8 аз рН бар суды сүзу үшін арналған құм немесе антрацитте әктастың қоспасы бар. 10-15% мөлшердегі ұсақ фракцияларды бөлуді шайылуда жүргізуге болады. Мұнда сүзетін материалдардың қорларын иелену керек.

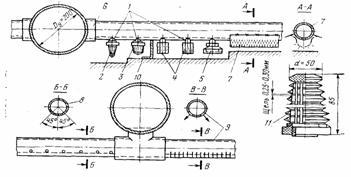

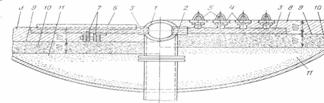

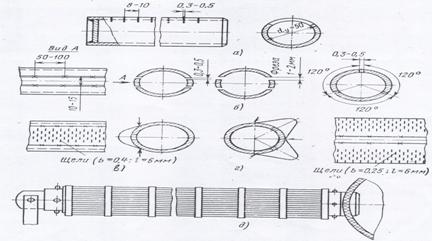

4.1 Сурет - Мөлдірлегіш сүзгінің дренаж жүйесі: 1-нипильдер; 2-ВТН-К қалпақшасы; 3-ВТН-5 калпағы; 4-алтықырлы қалпақша; 5-«пермутит» фирмасының қалпақшасы; 6-муфта; 7-ТКЗ желобтық дренаж; 8-тесікті бұтақтама; 9-шұнқырлы бұтақтама; 10-арақашықтықты реттеуіш бұрыштар; 11-жаңа конструкцияның өтірік түбі үшін шұңқырлы қалпақша

Ағынды сүзгілерде түпті келесідей түрде бетондайды. Қабырғаларда төменгі дренаждың көлденеңдігін тексергеннен кейін магистралды құбырдың төменгі жағына сәйкес келетін шеңберді жасайды. Бүйірлік мөлдірлетулерді ағаш тығындарымен жауып тастайды. Одан кейін белгіленген белгінің төменгі жағында 100-200мм, 20-50мм ірілікті шақпақтасты салады. Жер бетін тегістеу үшін 50-30мм биіктікті 10-20мм ірілікті шақпа таспен 10-50мм мөлшерлі, 10-20мм биіктікті ұсақ шақпатасты төсейді. Сүзгіге бетонды ерітіндіні беру бетон сораппен жүргізіледі. Мұнда жарықтандыратын сүзгілер үшін бетонды жастықшаны дайындау аяқталады. Саңылаулы науалы дренаждардың науалары мен саңылаулары төменге қарай бағытталуы қажет.

Сүзгілерді қабылдау оларды орнатудың дұрыстығын және сүзгінің төменгі түбінде бетонды жастықшаны дайындаудың дұрыстығы мен монтажын тексеруден тұрады. Су мен ауа үшін тарататын қондырғылар мен барлық дренаждарға бүйірлік мөлдірлетуді және магистралды бетонды жастықшаның көлденеңдігін бақылау маңызды болып табылады.

Әрбір дренаждың немесе тарататын қондырғылардың қалпақтары 1 көлденең жазыққа орнатылулары қажет. Құбырлардағы саңылаудың ені 0,5мм қалпақтарды бекіту үшін ниппельдер, сол сияқты бүйірлік жарықтандырғыштардағы саңылаулар жоғарыға немесе төменге, ал саңылау 45 бұрышпен төменге қарай бағытталуы қажет. Ауа үшін арнайы таратушы қондырғыларда саңылауларды тек төменге қарай бағыттайды. Қондырғылардағы жоғарыдан шайылу үшін саңылау көлденеңнен 30 бұрышпен төменге бағытталуы керек. Жоғарғы жинап-тарататын қондырғылардағы саңылау тік бағытта 30-45 бұрышпен жоғары қарай бағытталады.

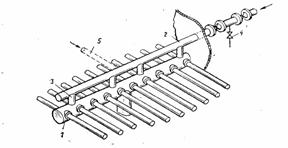

4.2 Сурет - Сүзгі ішінде астынғы дренажға уау әкелу: 1-дренаж коллекторы; 2-ауа құбыры; 3-қосқыш құбырлар; 4-бақылауыш кран; 5-ауа беру варианты

Жұмыстың кермектілігі және ысырмалармен клапандардың және басқа арматураның жабылу тығыздығы жақсы тексерілуі қажет. Әсіресе ысырмалардың пневмо және гидро келтірушілермен, қолмен автоматты басқарылатын кран операторлардың жұмысы тексеріледі. Әрбір арынды сүзгіден сүзілетін суды әкететін сызықта, шығынды көрсететін өлшегіш диафрагма орнатылуы қажет. Арынды сүзгіде арын шығындарын өлшеу үшін манометрмен және сүзілуге дейінгі және кейінгі және судың сынамасын алу үшін арналған крандар мен жабдықталулары қажет.

Шаятын судың жоғарыда орналасқан бактарында суды әкететін құбырдың сағасы жабылуы керек. Жалпы жылу сызығымен қысылған ауаның жалпы сызығы шығын өлшегіш иеленуі қажет, ал ауалық сызықтан одан басқа магистралдан ауаны шығару үшін бақылау крандары орнатылу қажет. Магистралдар, дренаждардың бүйірлік жарықтанулары және әсіресе дренажды қалпақтар мөлдір және тотығуға ұшырамайтын материалдан дайындалуы қажет. Пласмассадан фарфорлы дренажды саңылаулы қалпақтар берік емес, оларды нержавейкалы болаттан жасалған саңылаулы құбырлармен ауыстыру ұсынылады. Гидро тасымалдауда сүзгіден бүкіл материалды бөлуге болмайды. Кейбір бекеттерде саңылауының диамерті 5-6мм төселетін қабаттармен тесік жарықтандырғыштарды қолданады.

4.3 Сурет - Сүзгінің ішінде ауаны беру және бағыттау үшін өзіндік қондырғы: 1-судың коллекторы; 2-судың бүйірлік әкетілуі; 3,4-сол сияқты ауа үшін

Төменгі дренаж арқылы ауаны бір қалыпты беруді қамтамасыз ету үшін жарықтандырғыштардағы саңылаулар жиі орналасулары қажет, бірақ та олардың жалпы алаңы сүзгі қимасының 0,3% көп болмауы қажет. Мұнда саңылауда, тесіктер мен қалпақтарды төменде орналастырады. Дренаж коллекторына ауа бірнеше нүктелерде 50мм диаметрі құбырлармен әкелінеді. Жоғарыға қараған бетонда таратушы қондырғылар ішінен ғана корродирленеді және өте берік болып табылады. Бірақ та олардың саңылаулары төменге бағытталған құбырлармен дренаждауға қарағанда ауаны нашар тартады. Монтаждан сүзгіні алғаннан кейін бетонды жастықшаның қондырғысы мен дренаждың жабдықтарын соңғылардың тығыздығы тексереді. Қазіргі сүзгілердің науалы-саңылаулы дренажы көбінесе сапасыз дайындалады. Осы уақытта жоғарғы немесе төменгі лаз бойынша судың өтуін, тығыздығы емес арқылы судың жергілікті шығуларының бар немесе жоқ болуын бақылайды. Саңылаулардың тазалануын қайталайды. Тексеруді аяқтау бойынша суды дренаж үстінде 100-200мм биіктікте қалдырады, дренажға 5-10минут ішінде қысылған ауа түседі және оның шығу заңдылығын бақылайды. Тағы да табылған кемшіліктер алынып тасталады.

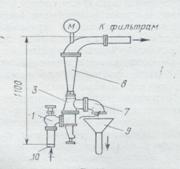

4.4 Сурет - Сүзгіге ауа беру үшін бу-ауалық не ауа-ауалық эжектор: 1-бекітпе вентиль; 2-реттеуіш ине; 3-корпус; 4,6-шығырлар; 7-инжекторға ауаның кіруі; 8-сүзгіге ауаның шығуы; 9-воронка; 10-қысылған ауа не будың кіруі

Дренажды тексергеннен кейін сүзгіге жартылай су толтырылады. Екі қабатты сүзгіде сүзілетін материалдың шайылуынан кейін қабаттан сынаманы алу керек. Шұңқырды қазғаннан кейін антрацитпен толтырады.

Сипатталған операциялар аяқталғаннан кейін сүзгіні сумен төменнен толтырып, мөлдір суға дейін шаяды және жұмысқа қосады, сүзілген судың бірінші порциясын канализацияға жібереді. Сүзгіден мөлдір суды алғаннан кейін оны тұтынушыларға жібереді. Расходамер бойынша сүзгінің есептік өнімділігін өлшейді, судың мөлдірленуі болатын сүзгінің жұмысы аяқталғанда оны шайылуға тоқтатады. Жұмыстың соңында тапсырылған мәнге дейінгі қысымының түсуінің жоғарылауы мен лай сүзгінің көрінуі және жұмыстың жалғасуы бойынша тазаланған судың мөлшері бойынша анықталады. Кейін материалдың деңгейін жинағыш баронканы төменгі жағында 100-200мм ұстау керек сүзу мен шаюдың режимін белгілеу, сол сияқты сүзу мен шаюдың автоматты реттеушілерін реттеуі сүзгінің жұмысында аяқталады. Осыдан кейін сүзетін материалдың сүзілуі мен лай сыйыстыруының оптималды ұзақтығын анықтау үшін сынақ жүргізіледі. Жарықтандырғыш сүзгілердің қалыпты пайдалануы сүзілу жылдамдығын сақтау мен әрбір сүзгінің өнімділігінде, судың мөлдірлігін бақылау мен белгіленген режимге сәйкес шаюды жүргізуде аяқталады.

Сүзгілерді шаю үшін тек арнайы бактан сүзілген су ғана қолданады. Бұл алдын ала тазалауда өнімділіктің ауытқуын болдырады және бірінші сүзгінің төмен түсуін болдырмайды.

Жоғарғы қысымды қысылған компрессорлы ауаны үнемдеу мен компрессордың қалыңдығын азайту мақсатында қысымды 0,1-0,2мПа дейін төмендету мен берілген ауаның мөлшерін жоғарылату үшін ауаны инжекторларды қолдану қажет. Сұрыпталған сүзетін материалдың болмауында жаңа сүзетін материалды дайындау үшін, сол сияқты сүзгіден шығатын материалды шаюда сұрыптау үшін арнайы гидро сұрыптағыштарды қолдану қажет.

Науалы-тесікті дренажды жүйе арқылы шаятын судың жергілікті шығуларын болдырмау керек. Корбанаттануда шаюды әлсіз, тұзды ингиберленген қышқылмен жүргізеді; материалдың шламдануында сілтілер мен және хлорлы сумен жүргізеді. Сілтілермен немесе көмірқышқылмен шаю сүзгіден материалды шығармай-ақ жүргізеді. Материалды химиялық реагенттермен шаю алдында оны сумен жақсылап жуады.

Сүзгілерде ауаны автоматты түрде түсіру үшін вантузалармен жарықтандырғыш сүзгілерден сүзілетін материалдың шығуын болдырмау үшін қолданылады. Сүзгілердің дренажды жүйесіне ауаны төселетін қабаттар мен түсуін болдырмау қажет. Шаю кезінде төселетін қабаттар сүзетін материалмен араласпауы керек.

№5 дәріс. Ионитті қондырғылардың құрылғылары

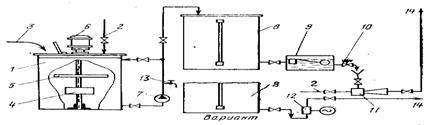

Ионитті қондырғының құрылғысы - сүзгілер болып табылады, декарбонизаторлар және де бактер, өлшегіштер, сорғылар мен эжекторлар. Осылар регенерация ерітінді дайындау мен ерітіндіде 2-лік бакта су үшін қолданысы мен бак- нейтрализатор және т.б. дайындауда қолданылады.

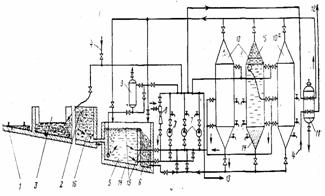

Қазіргі таңдағы коммуникациялық- фронттық құбыр өткізгіш бар ионитті сүзгілердің сүлбесі 5.1 суретте көрсетілген. Барлық ионитті сүзгілер коррозияның қышқыл (H+) немесе басқа коррозиялық - агрессивті ортадан [NaCl,(NH4)2SO4]-н қорғаныс жабығымен элементтерден құралған және коррозиялық- төзімді материал детальдардан, қышқылға төзімді (таттанбайтын) болаттан немесе пластмассадан жасалғандарымен қорғалуы керек.

Na- катионитті қондырғылардың құрылғылары, өкінішке орай, осы уақытқа дейін коррозиядан қозғалмай келеді, сол коррозияға әкеп соқтырады, осы құрылғылар сияқты химиялық өңделген су трактысы, темір тотығымен байытылып және занос қазанда болады.

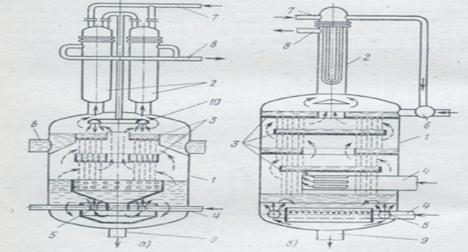

5.1 – Сурет. Ионитті сүзгілердегі қақпақшалары бар коммуникациялық сүлбесі:

а – қарапайым тура ағынды сүзгі; б – Н – катинитінің қарсы ағыны бар сүзгісі; в – сулы жастықшадан өңделген тұз ерітіндісін (ӨТЕ) алудағы

Орталықэнергочермет (ОЭЧМ) жинап алушы конструкциясы бар қарсы ағынды сүзгісі; г – комбинирленген регенерация сүзгісі; 1 - өңделген суды беру; 2 - өңделген суды алу; 3 – қопсытылған суды беру; 4 – қопсытылған суды тастау; 5 – таза регенерация ерітіндісін беру (ТРЕ); 5а - беру- алу ТРА; 6 – ТРА тастау; 6а- жуылған суды тастау; 7 – сулы жастықшадан суды алу

5.2 – Сурет. Желобкалы ионитті сүзгілердің тұзды бетон жастықшасының, щелді және қақпақшалы дренажды құрылғыларының сүлбесі:

1 – магистраль; 2 – муфта; 3 –жанындағы ответвлениялар; 4 – ниппель; 5 – пластмассалы қақпақшалар (ВТИ - К); 6 – желобки; 0,4*6 мм щелі бар перфорированды; 7 – жанындағы ответвленияның магистральға тіректенуі; 8 – бетонның жоғарғы қабаты; 9 – битумдық жағу, δ=5 мм; 10 – төменгі бетон қабаты; 11 – щебень

Ионитті сүзгілердегі тұзсыздандыру қондырғысының ішкі құрылысы (дренаждар, таратушы құрылғы, тіректік детальдар) және де кейде фронттық құбыр өткізгішті арматурамен бірге таттанбайтын болаттан жасайды. Баяғы кезде винипластовалы құбырдан жасалған тесік дренаждар қолданған. Сулы жастықтың (подушка) биіктігі катионитті сүзгілерде 50-70 % құрайды катионит қабатынан биік, ал аниониттерде 100% кем болмауы керек, ұсақ және жеңіл ионитінің қопсыту кезіндегі (ісіну күй/гі) шығыны.

5.3 – Сурет. ТКЗ дренажды "көшірме" сүлбесі және оның кемшіліктері:

1 – орталық құбыр; 2 – жанындағы құбыр; 3 – щелдік желобканың қимасы; а – шлам қабықшасының орталық майысуы, б – қабырғалы тесіктер; в - өңделген ионит; г – жұмысшы қабат; д – жұмыс істемейтін ионит; е – түбінде тұрып қалған ерітіндінің қабаты;D,2600,3000,3400 мм,hIII, ол 300,450 және 500 мм сәйкес тең болады

Ионитті сүзгілердің төменгі түбін ондағы горизонтальды дренаж қондырғыны бетонмен толтырады (5.2-сурет) немесе қорғаныс жабық- гуммирден кейін түбінде горизонтальды еместей қондырады, ал оны негізгі көшірме дренаж деп атайды (5.3- сурет). Бетонды жастықтан алып тастауда мақсатымызды жеңілдетеді, толтырылған төменгі түбі көп қабатты бола бастайды (5.2 - сурет). Тесік (щелевые) қақпақтар мен төменгі дренажды жүйелердегі ионитті сүзгілер жоғары бағытталуы керек. Соңғы кездегі конструкциялық ионитті сүзгілер Таганрогтық зауытының горизонтальды емес, кейде "көшірме" дренаж деп аталатын (5.3-сурет), ол мақсатты емес. Дренаждағы сүзгілеуші материалдардың қабатының әртүрлі биіктігі (ортасында көбірек, ал қабырғасында азырақ) қабырғаларында қабат кедергісін аз түрде шартталынады, содан қабырғалардағы сүзгілердің жылдамдығы ортасына қарағанда көп болады. Осының нәтижесі сүзгінің ортасындағы ионитті алмастырушы қабатын толық қолдана алмады және уақытында сіңірілген иониттің секіруі болып табылады. Сонымен қатар регенерацияланатын ерітіндінің тығыздығы судан қарағанда жоғары, ол дренаж арқылы жиналып және дренаждан ("өш") "залпом" кеңістігінде жуылады және ұзақ уақыт керек, регенерацияны ұзартады және жуушы судың шығынын ұлғайтады.

Судан жиналған лас - қалқығандар және беттік жүктемелерде регенерацияланатын ерітінділер иісті тудырады (5.3- сурет).

Na- катионитті сүзгілердің (5.2- сурет) щебень қабатының түбіне себіліп, қабатқа пластикалық бетін жауып 1:4:8 төменгі магистральды туғызушыдан сабақталып, одан шығып тұруы керек және қимасы немесе муфталары ағаш үлгісіндей толық болуы керек. Тегістеуден кейін 2-3 тәулікте бетонды қабылдап, одан беті кеуіп, содан бетін IV-V маркалы битуммен жағады. Сосын шеттеріне қондырылып немесе жабыстырылады, ниппель немесе тесік желобки жоғары қарайтын болуы керек. Сабақталған бұрыштарға (угольник) қондырылып, бетон қабаты құйылып тұруы керек. Тесік желобки жоғарғы матаның сызығымен (нашар жағд. тығыз, қатты қағазбен) ұнды, қоюлы клейстрмен жабыстырылады. Қақпақшаның тесік беттері ниппельмен орамдалғаннан кейін, матамен немесе қағазбен жабыстырылады. Төменгі қабаттағы бетонның битуммен боялғаннан кейінгі дренаж толығымен орнатылғаннан кейін, бетонның жоғарғы қабатын 1:4:8; сол беттегі Na- катионитті сүзгілер науа немесе тесік қақпақтың шеті төмен орналасуы керек. Торап магистральды сабақтастырып, бетон деңгейі толығымен 15-20 мм қабатпен торапты жабады. Сүзгілердің қабырғаларындағы бетон жоғары науалы дренаждардың деңгейінде болуы керек. Бетон бетін тегістейді немесе темірлейді. Н- катионитті немесе анионитті сүзгілер бетонның екінші қабат беті 5-30 мм-ге төмен тесік пен науа шетінен төмен болуы керек. Тегістеліп болған соң 2-ші бетон қабатында 4-5 тәулік уақытына бетонның құрғақ бетіне қышқылға төзімді 15-20 перхловинильді лакпен боялып, эпоксидті шпатлевкалармен, 25-30 мм-лі битуминалды қабат, асфальт немесе битум, ұсақталған антрацитпен себіледі. Бетонға полнизобутилен пластикасын жабыстыруға болады. Түптерін бетонировкалау мен барлық коррозиялық- изоляциялық жұмыстан кейін сүзгіде матаны малып, дренаждың тесіктерін жабушы сумен тазалап, одан оны шешіп алады. Содан дренаж тығыздығын тексеруге, мөлдірлеткіш сүзгілердегідей тексереді.

Бетонды қарапайым қорғау және тіпті төменгі горизонтальды беттер ыстық битум 4-5 маркалы бетонмен 8-10 мм қабатпен жабылып, яғни боялып және оны ұсақталған антрацит қабат қалыңдығы 15-25 мм болатын; 3-8 мм дәннің диаметрі себу арқылы суытылады. Антрацит қабаты битумға құмның жабыспауын қамтамасыз етеді.

Жастықты бетонды сүзгілер құрылғыларынан кейін және оны коррозиядан қорғау, ішкі және сыртқы құбыр өткізгіштердің құрылғылары, арнайы индикатор- детектор немесе кәдімгі мегамметрлердің жабық қорғаушы тығыздықтарымен сүзгілерді тұшытады. Одан сүзгілеуші материалды жүктеуге дайын деп саналады.

Ионитті сүзгілердегі шығарымдыларды ауыстыру (алмастыру) ВТИ-К калпағымен тесік дренажды жүйелерде немесе ВТИ-5 антрацитпен, термоантрацит немесе 50-100 мм қалыңдық кварцпен жүктейді. Төселген қабатты қолдану пайдалы және судың дренажды құрылғылар арқылы өту кедергісі төмендейді. Әсіресе, барьерлік сүзгілерде, сүзгілердің өте жоғары жылдамдығында және де дренаждың тесіктері дәнмен толып қалмауын қадағалайды. Кейде жұмсартылған аниониттер және қопсыту кезіндегі судың ионит дәндерінің шығуын төмендетеді.

Кейбір электростанцияларында канализацияға тасталынған қышқыл судың тасталуын болдырмау және нейтрализданудан қорғанудағы арнайы катионитті сүзгіні қондырады, ол КВ-4П карбоқышқылды катионитпен жүктеледі. Сол сүзгі арқылы бірінші барлық тасталынған суларды Н- катионитті сүзгіден регенерациялап алынады да, өткізіледі. Содан 1-ші сатылы анионитті сүзгіден кейін сілтілі тасталынған суларды өткізеді. Кезекпен қышқылды, сілтімен өңделген регенерация ерітінділер және жуылған сулар сүзгі арқылы карбоқышқылды катионитпен, сүзгіден кейінгі нейтральды ерітінділер мен жуушы сулар арқылы нейтрализдайды.

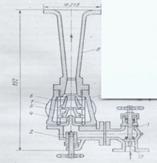

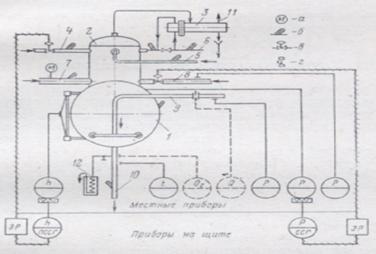

Жұмыс істеуші регенерацияланған реагент ерітінділері және ионитті сүзгілерге беру келесі түрде (5.4 сурет) жүреді. Жұмыс істеуші (транспортировкалаушы қосушы) су эжектор арқылы сүзгілерге түседі. Өлшегіштен күшті ерітіндіні сіңіріп отырады. Керек шығынды шығын өлшегіш арқылы анықтайды. Берілген шығын бойынша өлшегіш немесе қоймалық бактан, 13 деген деңгейі бар поплавковты көрсеткіші болады. Н2SO4 (75-94 %), NaOH (42% ), NaCl (25%) концентрленген реагентті эжекторға береді. Осы берілген реагент концентрациясын ұлғайтады және араласқан концентрациясын эжектордағы ерітіндіге керек етіп жасайды. Н2SO4 0,8-4%, NaOH 4%, NaCl 5-8%.

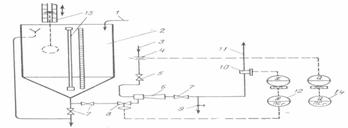

5.4.-Сурет. Регенерацияланған ертіндіні эжектормен беру сүлбесі:

1 – жұмысшы (күшті ерітіндіні беру; 2 - өлшегіш; 3 – жұмысшы (арластырылған) суды беру; 4 -өлшегіш диафрагмма; 5 – тұйықтағыш –реттеуіш ысырмасы; 6 – эжектор; 7 – тұйықтағы ысырма; 8 – реттеуіш ысырма; 9 –үлгіні алу; 10 – концентрометр тетігі; 11 –сүзгідегі

жұмысшы араластырылған ерітінді; 12 – концентрометр; 13- деңгей өлшегіш; 14 – шығындағыш

Концентрациясын өлшеп және жай немесе автоматты концентратометрмен (10-12) реттеліп отырады. Бакөлшегіштен керек мөлшердегі реагент шығынын алдын ала өлшеп алып, концентрленген реагентті беруді, эжекторға берілетін жұмыстық суды концентрленген реагентті тоқтатудан кейін тоқтатады. Эжектор арқылы су шығыны және күшті араласқан ерітінділері тұрақты болуы керек.

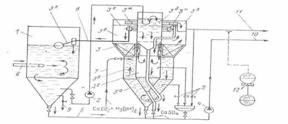

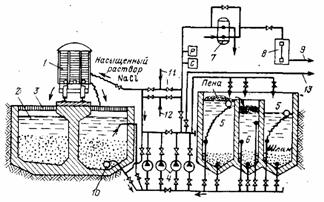

5.5. – Сурет - Н – катионитті сүзгілердегі және басқа қышқыл ағынды сулардың мөлдірлеткіштегі әктелген шламдар қышқылды нейтрализдалынған ағынды сулардың сүлбесі:

1 – қабылдаушы сұйыққойма; 2 – қаштаушы, циркуляциялы қышқылға төзімді сорғы; 3 – мөлдірлеткіш –нейтрализатор; 3а – араластырушы аймақ; 3б – реакциялық аймақ; 3в – мөлдірлеткіш аймағы; 3г – жоғарғы дроссельді тор; 3ж – жиналған тесік науа; 3д – ауабөлгіш; 3з – мөлдірлетілген суды алудағы қалта; 3к –епоплавковый қақпақша; 4 – шламды қаштаушы сорғы; 5 – шламды коллектор; 6 –қышқыл суды беру; 7 –шламды жіберу; 8 –мөлдірлетілген судың рециркуляциялық сыығы; 9 – үлгіні алу; 10 –CaSO4 шламы, ГЗУ сызығында немесе заласыздандыруда; 11 – екіншілік тұтынудағы мөлдірлетілген су ГЗУ – ға немесе тасталынуға; 12 –рН – метр

Күкірт қышқылының өңделген ерітіндісін қайта қолдануда, бос Н2SO4 құрамы қиындала бастайды. 2-ші сатылы Н- катионитті сүзгілерден кейінгі өңделген қышқыл ерітіндісі, Na2SO4 құрамы, CaSO4 қарағанда, 1 сатылы Н- катионитті алдын ала регенерациялауда немесе "аш" сүзгі регенерациясында қондырылады. Осы сүзгілерден кейінгі өңделген қышқыл ерітінділері қайта пайдалану керек емес, өйткені CaSO4-ң аса қаныққан болып табылады. Сондағы бос қышқылдардың болуы сілті ерітіндіде пайдалануға болады, ол анионитті регенерациялаудан кейін болады. Бірақ, осы сілті ерітіндісін қайта мақсатты түрде пайдалану алдын ала регенерациялауда келесі аниониттік сүзгілер жаңа сілтілер порциясын ерітеді және араластырады. Бастапқы этаптардағы аниониттік сүзгілерді жуу, (Sбаст³Sжуу) бастапқы процеске келуі, мөлдірлеткішке немесе Н- катионитті сүзгілерге қайтып келеді. Тек, ең бірінші өңделген сілті ерітінділері, көп қолданыс кезінде, NaOH құрамының мөлшері, NaCl, Na2SO4, Na2SiO3- да негізінде, нейтрализданған қышқыл ағындылары үшін мақсатты түрде пайдалану керек. Бірақ, SO2 гелінің түсіп кетуі қауіпті, сол қалдық пен сұйықтықтың нейцтрализациясын жояды. Төменгі негізгі аниониттің дәндерінің түсуі, SiO2 гелі Cl-, SO42- сіңіруін төмендетеді, кремнийқышқылдың негізгі анионитін жүктейді.

Сілтінің мөлшері, өңделген ерітіндінің 1-ші порциясын нейтрализдеу жеткіліксіз, қышқылды ағын реагент содасы немесе күйдіргі натр нейтрализдауда, дефициттілігі мен жоғары құны болмауы керек. Сондықтан, қышқыл ағындарын толық нейтрализдауда кальциймагнийлі сілтілі қоспаларды: CaCO3- MgCO3, MgO, CaO-Ca(OH)2 қондырылады және мөлдірлеткіштігі әк шламдары.

Соңғысының жоғары дисперстігі ыңғайлы, құбыр өткізгіштігі секірулер СДҚ міндетті түрде жою керек.

ЖЭС-ғы мөлдірлеткіштігі әктік шламмен, ағынды қышқыл сулармен нейтрализдау қондырғысының сүлбесі. Егер қазан мазут немесе газда жұмыс істесе.

Егер де қазандар қатты отынмен жұмыс істесе, СДҚ- ғы қазан ағыны ГЗУ жүйесіне сілтілі зонамен бағытталады.

Тұзсыздандыру қондырғысымен блоктық сүлбелері регенерация үшін жұмыс істейді. Бірақ, сүзгілердің біреуі суды берудегі сүзгі сапасына байланысты, ал қалғандары жұмыс істеп тұрады. Тізбекті күрделендіруде, барлық сүзгілер біркелкі регенерацияланғанда, оның аймақтық жиілік сапасына негізделген- су қоспасының қиыншылығы сүзгілердің (Д, Нқаб) өлшем жобасына байланысты. Сүзгілердегі сіңіру сыйымдылық жиілігі (±20%). Осылар сүзгілеуші материалдардың гидравликалық шарттарының бұзылуы мен эффективті регенерация ауытқуына әкеліп соғады. Осымен қоса, кейбір ионит сорттары нашарлайды. Әсіресе, суға жоғары органикалық заттар мөлшері мен NO2 құрамдарына байланысты АН-31, Cl-, АВ-17, SiO32- сіңірілуін нашарлатады. Нәтижесінде тізбектелген сүзгілердегі иониттің суммалық көлемі жоғары, параллельді сүлбеге қарағанда, ал матизацияның қарапайымдылығы, сенімділігі "тізбек" пен АТС-ді барлық ЖЭС-ғы СКД-ның жаңа жобасында қолдана алады. ЖЭС-ғы ЖҚ барабанды бу қазандары, АТС және БОУ-да бұл жобаларды қолданбайды. Сондықтан олар туралы мәлімет аз. Осы ұсынылғандар 2 қабатты және нақты қарсы ионитті сүзгілер қарастырылуда. Төменгі жағында күштіқышқыл катионит немесе жоғары негіз аниониттер жүктеледі. Ал жоғарыда әлсіз қышқыл катионит немесе әлсіз негіз анионит жүктелген. Міндетті түрде иониттің жоғарғы қабаттары аз қаныққан массасы мен тығыздығы төменгіге қарағанда осылар болуы керек және де қопсыту кезінде бір - бірімен араласуы керек. Сонымен, 1 корпуста 2 тұзсыздану қондырғысының сүзгісі сыйды.

Өндірушінің негізделуі бойынша, КБ-12П аз негіз карбонат қышқылдың катионитінің жоғарғы қабатымен 2 қабатты сүзгіні қолдану, мақсатты түрде алдын ала тазалаудағы әктеуге керек емес (мөлдірлеткіштігі коагуляцияны сақтаған), бірақ, бұл дұрыс емес, өйткені мұндай жағдай өзіндік мұқтаждықтардағы су шығынын ұлғайтады, коагуляцияны нашарлатады, лас мөлшерін төмендетеді. Оларды қатты күй түрінде алады, сонда қоршаған ортаның аз ластануын қадағалайды.

№6 дәріс Ионитті қондырғыларды жіберу

Сүзгілерді гидравликалық жүктеу таза сульфокөмірмен гидрожүктемемен сулы эжектормен іске асады. Бастапқы ылғалдану синтетикалық иониттердегі дәндердің жарылуын болдырмауын құрғақ сүзгілерде жүктеу керек, 35-50 % биіктіктігі, 10-15% NaCl, NaOH ерітіндісін толтырады.

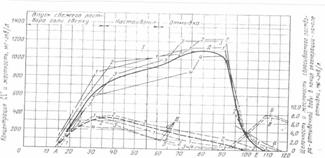

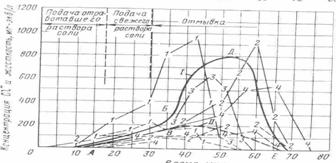

5.1. Сурет - Ионитті сүзгілерді регенерациялаудағы кірер қисықтары.

А- жай тура ағынды; б – алдын – ала өңделген тұз ерітіндісін жоғарыдан жіберу; NN қисықтарында – жеке жүргізудегі номерлері; I –Cl- орташаланған мөлшері; Н –орташаланған кермектілік; А – бастапқы тастау; Б-В – бастапқы ОРС –ны бакка тастау; Д - Cl- максимумды концентрациясы; Е – бакта қайтадан қолданудағы ОРС –ны тастау соңы.

Жүктеме жоғары лай тартпасының қоюдан және пневможүктеме- эжектор арқылы іске асады, олар сығылған ауада жұмыс істейді. Гидро мен пневможүктеме (6.1- сурет) мақсатты түрде қоңыр, шамасы жүктелген люкқа міндетті түрде қондырылады. Сүзгілерде вакуумды тудыру, жүктемедегі иониттің соруымен- қабылданған қораптар арқылы іске асады. (6.1- сурет)

Сүзгілердегі қағаздардың түсіп кетпеуін, полиэтилен қабығы мен басқа ионит қалдықтардың сүзгілерге немесе жүктеуші жүктеме воронкаларға 5-10 мм сита ұяшығынан жібереді. Сүзгіге белгілі мөлшердегі материалды жүктеуде (көлем ұлғаюын есептей отырып) 1 тәулікке ісіндіруге қойып қояды, содан жүктеме биіктігін тексеріп, ионитті ластан жуып, суды астынан беріп, ірілігіне байланысты іріктеп, бетіндегі ластардан жуып отырады. Көбінде, ионитті жүктеп немесе қосқанда іске асады. NaCl- NaOH ерітіндісінің 1 сүзгіден кейін егер мүмкіндік болса мақсатты түрде 2-де қондырылады. Сығылған ауа немесе суды дренаждан шығару арқылы іске асады.

Na- катионитті құрылғыны қосу. Жүктеме кезінде ұсақ және ірі сульфокөмірді 1 сүзгіде араластырғанда болмайды. Ірі сульфокөмірдің дәнімен 0,5-1,1 мм біріншіден барьерлі сүзгіге жүктелуі керек. Ұсақ сульфокөмірдің 0,25- 0,70 мм дән мөлшерінде қолданудан қашу керек. Өйткені, ол дренаж тесіктері арқылы өтіп, сүзгіні жуу кезінде шығып кетіп, қабат пен қабырғаларда жарылыстарды туғызып, сол уақытта кермектіліктің секіруін туғызады. Таза сульфокөмір бос күкірт қышқылдардан тұрады. Сондықтан сүзгіге жүктеген кезде сумен немесе NaCl ерітіндісімен құйылады. 1 тәулікте ісіндіріп, мөлдір таза сілтілі кермектілік сумен жоғарыдан төменге қарай, 0,1-0,3 мг-экв/л мөлшерінде сүзгіден канализацияға сілтілер тасталынғанша жуады. Жууды мақсатты түрде төмен, ашық жүктелген люкта, люкқа қойылған шұңғыма немесе құбырмен жуады. Қышқылдан жуудан кейін, қайнатылған тұз мөлшерімен катионитті 2 есе регенерациялайды (2 әдіс) 180-100 кг/м3 .

Катионитті тұз бен 2-к регенерацияланғаннан кейін жуу және сүзгідегі кермектіліктің 0,03 мг-экв/л төмен, егер сүзгі су пептизациялық заттар болып және сілтілігі 0,1-0,3 мг-экв/л төмен болған жағдайда болады.

Бірінші 5-7 циклдан кейінгі сүзгінің іске қосылуы, ешқандай жұмыстар сүзгілермен істелінбейді. Өйткені сульфокөмірқышқылдың бастапқы алмастыру қабілеті нормадан жоғары, катиониттердің сілтілігі бастапқыдан төмен болады.

Осы периодта сүзгіге қызмет көрсетуін үйренеді. Екіншіден, үшіншіден және одан әрі қарай регенерацияны тұздардың нормальды мөлшерінде (40-60 кг/м³ сульфокөмір). Егер катиониттің алмастыру қабілетін тұрақтандырып (±50г-экв/м3) , 5-ші сүзгіде де катиониттің құйрықтық қабілетін тексереді. Ол үшін бұл регенерация мен жұмсартуды әдеттегі ретпен 40-60 кг/м³ тұз шығындалуымен жүргізеді. Судың жұмсарту мөлшері, кермектілігі мен сілтілігін фенолфталеин мен метилоранж бойынша бақылап отырады, әдетте катионирленген судың кермектілігі 0,03-0,05 мг-экв/л-н аспауы керек, осыдан кейін бақылау жиі–жиі жүргізіліп тұрады. Кермектілік пен сілтілік әрбір 30 минут сайын, суды өте жоғары кермектілік пен бактағы жұмсартылған суға жіберіп, одан жұмсарғанша барьерлік сүзгілерге немесе аяғына , егер қолданылмаса жіберіп, содан дренажға тастайды. Жұмсартуды сүзгілеудегі кермектілік 50 немесе 100% сүзгіге дейінгі судың кермектілігі болғанша жасалып, содан кейін бірақ регенерацияны жүргізеді.

Құйрықты алмастыру қабілет әдеттегіден негізгі 20% (жұмыстықтан) жоғарылап осы көрсеткіш сүзгідегі гидродинамиканы бұзады. Ондағы су ағысы кезінде жиналады да, біркелкіліксіз регенерацияланады. Бактағы жұмсартылған суға толығымен жұмсармаған суды жіберуде, құйрықтық алмастыру қабілетінің жұмыс істеуінде осы сүзгідегі цикл шығатын су кермектілігі бастапқы су бойынша жүреді. Сүзгілеушілерді барьерлік сүзгілерге беруде, құйрықтық қабілеттілікті кермектілік 0,5 мг-экв/л болғанша қолданылады. Бірақ оны 2 мг-экв/л-ге дейін де жүргізуге болады. Толық құйрықты алмастыру қабілетін негізінде қолдану керек емес. Яғни тиімді емес, катионирленген судың кермектілігі жоғарылап, 50 немесе 100% өте тез жүреді. Ал жұмсартылған су мөлшері көп емес.

Құйрықты алмастыру қабілеттіліктен кейін жүктелген тұзды оптималдылығы регенерация үшін істелінеді. Сол кезде 40-30 кг/м3 катионитіне тұзды жүктейді. Әрбір жүктемеде кем дегенде 5 әдіс істелінуі керек. Тұздың оптималды шығынын регенерациялау үшін сол кездегі негізгі алмастыру қабілеті кем дегенде 220 г-экв/м3 ең аз тұз шығынында болады. Сол кезде егер құрылғы сүлбесін екі сатылы катионирлеуде жұмыс істегенде, 1-ші саты. Сүзгідегі судың негізгі массасының қалдық кермектілігі 0,05-0,07 мг-экв/л дейін жетеді. Ал 1-ші сатылы катионирлеудің судың негізгі массасы 0,02-0,03 мг-экв/л-ден аспау керек. (судағы тұз мөлшері 800 мг/л).

1-ші сатылы катионирлеу сүзгісінің регенерациялау сүзгілеушініің кермектілігі 0,05 мг-экв/л болуы керек.