АЛМАТИНСКИЙ ИНСТИТУТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра тепловых энергетических установок

ПАРОВЫЕ И ГАЗОВЫЕ ТУРБИНЫ

Конспект лекций

для студентов всех форм обучения

специальности 050717 – Теплоэнергетика

СОСТАВИТЕЛИ: А. А. Генбач, А. А. Кибарин, Т.В. Ходанова, Паровые и газовые турбины. Конспект лекций для студентов всех форм обучения специальности 050717 – Теплоэнергетика. – Алматы: АИЭС, 2008. -58 с.

В конспекте лекций представлены сведения о паровых и газовых турбинах, приведены уравнения потока рабочего тела, показано преобразование энергии потока с учетом к.п.д. машин, даны характеристики параметры лопаточных машин, оценена предельная мощность турбины, описаны конструктивные схемы машин, приводится расчет на прочность основных деталей и узлов паровых и газовых турбин. Конспект лекций предназначен для студентов, обучающихся по специальности 050717 - Теплоэнергетика, всех форм обучения, выбравших специализацию – Тепловые электрические станции и Технология воды и топлива.

Алматы 2008

Предисловие

Цель курса –освоение студентами принципа работы, устройства паровых и газовых турбин, относящихся к основному оборудованию тепловых и атомных электростанций, газотурбинных электрических и газоперекачивающих станций.

Задача курса – усвоение студентами основ теории и конструкций паровых и газовых турбин, применяемых в технологических цепочках тепловых и атомных электрических станций, промышленных предприятий.

В результате изучения дисциплины студенты должны:

иметь представление:

- об условиях работы основных элементов паровых и газовых турбин;

- о принципах конструирования лопаточных машин;

- о технологии изготовления деталей паровых и газовых турбин;

знать:

- суть теории лопаточных машин (вентиляторов, нагнетателей, компрессоров, турбин);

- конструктивное устройство паровых и газовых турбин;

- тепловые и прочностные процессы в проточных частях и деталях лопаточных машин и основы их расчета;

уметь:

- рассчитывать и выбирать паровые и газовые турбины в зависимости от их назначения;

- проводить тепловые и прочностные расчеты нагнетателей и тепловых двигателей.

Энергетика - одна из ведущих отраслей народного хозяйства страны. Ведущая роль в деле энергообеспечения республики принадлежит тепловым электрическим станциям. Для привода электрогенераторов используются турбины, как правило, паровые. Современные тепловые турбинные установки существуют в двух основных разновидностях: паровые и газовые. Курс «Паровые и газовые турбины» является базовым при подготовке бакалавров теплоэнергетиков и от его усвоения во многом определяется понимание профильных курсов.

При изучении курса требуется обратить внимание на то, что в теории турбомашин преобладает эмпирический подход, т.к. поток рабочего тела в лопаточных машинах – всегда пространственный, параметры зависят от времени и координат, а аналитического решения для такой задачи, пока не получено. Поэтому в курсе часто используются опытные графики, диаграммы, номограммы.

При конструировании турбин стремятся получить наибольшую мощность при высоких и сверхкритических параметрах рабочего тела. Мощные турбины должны быть ремонтопригодными, управляемыми в эксплуатации, монтаже и при пусконаладочных работах. Они должны быть надежными, экономичными, маневренными.

Лекция 1. Введение

Содержание лекции:

Цель, объем и содержание дисциплины. Предмет дисциплины. Основные задачи. Классификация паровых и газовых турбин. История развития паровых и газовых турбин. Области их применения. Устройство типовой многоступенчатой осевой активной паровой турбины [1, 2, 7, 8].

Цель лекции - знакомство с кругом изучаемых вопросов, литературой, рекомендуемой для изучения курса, историей развития турбомашин, классификацией, областью применения и устройством турбомашин.

1.1 Предмет и содержание курса

Для специализации «Тепловые электрические станции» предметом курса является стационарная и станционная теплоэнергетика.

Содержание курса включает основы термодинамики потока, газодинамики, теплопередачи и прочности применительно к паровым и газовым турбинам с учетом различных конструктивных исполнений их деталей, узлов и соединений.

1.2 Классификация паровых турбин

Основным тепловым двигателем ТЭС является турбина – лопаточная расширительная машина непрерывного (ротативного) типа, в которой происходит превращение теплоты и упругостной (потенциальной) энергии нагретого, сжатого рабочего тела (газа или пара), расширяющегося в межлопаточных каналах, в кинетическую энергию, а затем в механическую работу вращения ротора. Выходными параметрами турбины являются механическая мощность и определенное число оборотов (3000 или 1500 об/мин).

По принципу действия турбины делятся на активные и реактивные.

Активные турбины

Проточная часть, состоящая из одного ряда сопел и одного ряда рабочих лопаток, образует простейшую турбинную ступень.

В активном варианте ступени расширение рабочего вещества (падение давления) имеет место только в соплах; на рабочих лопатках давление остается постоянным.

Работа осуществляется за счет непосредственного ударного действия потока на лопатки.

Реактивные турбины

Расширение рабочего вещества имеет постепенный характер: давление частично падает в соплах, а затем - до конечного значения - на рабочих лопатках, что обусловливается соответствующим профилем проточной части.

На лопатках, вследствие наличия перепада давлений, наряду с непосредственным ударным (активным) действием струи, появляется реактивная отдача, т.е. полная сила, действующая на лопатку, складывается из двух составляющих.

Для стационарных паровых турбин для привода турбогенераторов можно выделить шесть типов:

- конденсационные без регулируемых отборов пара (К-300-240);

- конденсационные с двумя регулируемыми отборами пара (производственным и теплофикационным, ПТ-135/165-130/13);

- конденсационные с производственным регулируемым отбором пара (П-6-35/5);

- конденсационные с теплофикационным регулируемым

отбором пара

(Т-250/300-240);

- противодавлением без регулируемых отборов пара (Р-100-130/15);

- противодавлением и с производственным регулируемым отбором пара (ПР-25/30-90/10/0,9).

Произвольная классификация паровых турбин может быть:

- по числу ступеней;

- по направлению потока рабочего тела;

- по числу корпусов;

- по принципу парораспределения;

- по принципу действия пара;

- по характеру теплового процесса;

- по параметрам свежего пара;

- по использованию в промышленности;

- по источнику энергии;

- по роду рабочего тела;

- по выполнению проточной части;

- по выполнению регулирующей ступени;

- по количеству валов;

- по числу оборотов;

- по числу потоков рабочего тела;

- по мощности;

- по числу выхлопов и т. д.

1.4 История развития турбомашин

Попытки создать турбинный двигатель, предпринимались во многих промышленно развитых странах. Так, за первые две трети XIX века было сделано свыше 200 предложений на постройку паровых турбин.

В 1806 г. П.М.Залесов на Алтайском Сузунском заводе разработал конструкцию активной паровой турбины и в 1807 г. построил ее. Однако, по ряду причин теоретического и технологического плана, паровая турбина получила практическое применение лишь в самом конце XIX века. Последовательно, в этот период, развитие паровой турбины происходило следующим образом.

В 1856-1857 г.г. В. П. Титов в Петербурге построил и испытал сконструированную им паровую турбину реактивного типа. В 1884 г. англичанин Ч. Парсонс патентует паровую реактивную многоступенчатую турбину. В 1889 г. шведский инженер Густав Лаваль получает в Англии патент на расширяющееся сопло, т. е. изобретает сверхзвуковую турбину активного типа. В 1891 г. турбина снабжается конденсатором и появляется турбинный двигатель. В 1897 г. русский инженер морского флота П. Д. Кузьминский спроектировал и построил первый ГТД с процессом горения при постоянном давлении. В 1900 г. инженер Рато (Франция) разработал конструкцию активной турбины с несколькими ступенями давления и инженер Целли (Швейцария) ее усовершенствовал за счет регенерации.

Первые турбины имели мощность 3-5 л.с., но к 1900 г. их мощность доходила уже до 300 - 500 л.с. Пар использовался насыщенный при давлении до 10 кгс/см2 с выпуском в конденсатор с глубоким вакуумом.

Первая турбина в России в 1907 году и имела мощность 200 кВт. Турбина была конденсационная с начальным давлением пара 10 кгс/см2 и температурой 250 °С.

В развитии Российского турбостроения внесли вклад

инженеры

Лосев С.М., Шляхин П. Н., Кириллов И. И., Щегляев А. А., Звягинцев В. В.,

Жирицкий Г. С., Смоленский А. Н., Яновский М. И. и другие.

Турбостроительные заводы: ПО ЛМЗ, ПО Атомтурбостроение ХТЗ, НЗЛ, ТМЗ и КТЗ.

Исследовательские и проектные институты: ВТИ, ЭНИН, ЦКТИ имени И. И. Ползунова, ЦНИИ им. А. Н. Крылова, ЦНИИТмаш, МГТУ, МАИ, ЛПИ, ЦИАМ и другие.

1.5 Устройство турбомашин

Турбина - ротативный тепловой двигатель с непрерывным процессом преобразования тепловой энергии рабочего вещества в механическую работу. Кинематическая схема её предельно проста.

Турбина состоит из двух основных узлов: вращающаяся часть - ротор, и неподвижная часть - корпус (статор).

К корпусу (статору) турбины относят:

- собственно корпус, который необходим для закрепления неподвижных элементов и организации потока рабочего тела от паровпуска через проточную часть до выпускного патрубка;

- сопловые лопатки – служат для разгона и формирования потока;

- направляющие лопатки – применяются для направления потока на рабочие лопатки;

- диафрагма – предназначена для закрепления лопаток и разделения объема корпуса на отсеки постоянного давления;

- опорные подшипники – воспринимают радиальные нагрузки и дают возможность центровки элементов ротора и статора при сборке турбины;

- упорные подшипники – воспринимают осевую нагрузку от рабочего тела, действующего на рабочие лопатки, диски и уступы ротора; позволяют устанавливать осевые зазоры; являются фикс-пунктом, относительно которого происходит тепловое расширение ротора относительно статора;

- уплотнения – служат для ограничения утечек от протечек рабочего тела, либо предотвращают присос воздуха из атмосферы;

- тепловая изоляция – ограничивает потери тепла;

- выпускной патрубок – необходим для организованного движения отработавшего в турбине рабочего тела с минимальными потерями.

К ротору турбины относят:

- рабочие лопатки – предназначены для преобразования кинетической энергии рабочего тела в механическую работу вращения ротора;

- диск – служит для закрепления рабочих лопаток и передачи крутящего момента от рабочих лопаток к валу;

- вал – необходим для крепления дисков с лопатками и суммирования крутящих моментов ступеней;

- соединительная

муфта – передает суммарный крутящий момент от вала турбины к турбогенератору.

- соединительная

муфта – передает суммарный крутящий момент от вала турбины к турбогенератору.

Основным условием работы турбины является наличие разности давлений – перед сопловым аппаратом и за рабочими лопатками.

Сопла, совместно с рабочими лопатками, образуют проточную часть турбины (рисунок 1). В проточной части происходит двойное преобразование энергии рабочего вещества:

- в соплах потенциальная энергия пара или газа превращается в кинетическую; на выходе из сопел скорость потока составляет сотни метров в секунду;

- на рабочих лопатках кинетическая

энергия потока непосредственно превращается в механическую работу вращения вала

турбины; скорость вращения, как правило, составляет тысячи оборотов в минуту.

- на рабочих лопатках кинетическая

энергия потока непосредственно превращается в механическую работу вращения вала

турбины; скорость вращения, как правило, составляет тысячи оборотов в минуту.

Лекция 2. Уравнения потока рабочего тела в турбомашинах

Содержание лекции:

- уравнения: скорости звука, неразрывности, сохранения импульса, сохранения энергии, расхода через сопло (щель), скорости рабочего тела, энтальпии в потоке, состояния, расхода в турбине; Л.Эйлера; Н.Е.Жуковского [2, 6, 7].

Цель лекции:

- применение фундаментальных уравнений термодинамики потока и газодинамики для стационарных условий в лопаточных машинах.

2.1 Уравнение скорости звука

![]() , м/с

, м/с

где ![]() - звуковая скорость в сопловой решетке;

- звуковая скорость в сопловой решетке;

![]() - звуковая скорость в рабочей решетке;

- звуковая скорость в рабочей решетке;

![]() – показатель политропы,

– показатель политропы, ![]() ;

;

![]() =1,135 – сухой насыщенный пар;

=1,135 – сухой насыщенный пар; ![]() - влажный пар со

степенью сухости

- влажный пар со

степенью сухости ![]() ;

;

![]() =1,4 –

воздух;

=1,4 –

воздух; ![]() =1,3

– перегретый пар;

=1,3

– перегретый пар;

![]() - индивидуальная газовая постоянная (

- индивидуальная газовая постоянная (![]() = 8314

= 8314 ![]() );

);

![]() - молекулярный вес,

- молекулярный вес, ![]() ;

;

![]() - температура, давление и удельный объем

рабочего тела при критическом истечении;

- температура, давление и удельный объем

рабочего тела при критическом истечении;

![]() - изобарная и изохорная теплоемкости,

- изобарная и изохорная теплоемкости, ![]() .

.

Режимы течения характеризуются числом Маевского (Маха)

![]() или

или ![]() 1.

1.

Для звукового критического истечения ![]() = 1.

= 1.

2.2 Уравнение неразрывности

Для адиабатически изолированного канала и

неизоэнтропических процессов вдоль линии Фанно расход вещества ![]() постоянен

постоянен

где ![]() - площадь сечения канала (сопла);

- площадь сечения канала (сопла);

![]() – произвольная точка на линии Фанно.

– произвольная точка на линии Фанно.

2.3 Уравнение сохранения импульса

![]() .

.

Линии постоянного импульса называют линиями Релея.

Линии Релея и линии Фанно совпадают в около звуковой области.

2.4 Уравнение сохранения энергии

![]()

где ![]() - перепад энтальпий,

- перепад энтальпий, ![]() ;

;

![]() - перепад температур, К;

- перепад температур, К;

![]() - разность энтропий процесса,

- разность энтропий процесса, ![]() ;

;

![]() - среднеинтегральная температура, К;

- среднеинтегральная температура, К;

“0” – отвечает неподвижному (заторможенному) состоянию рабочего тела.

2.5 Уравнение расхода рабочего тела через сопло (щель)

где ![]() - коэффициент расхода,

- коэффициент расхода,  ;

;

![]() -

диаметр трубы;

-

диаметр трубы;

![]() -

диаметр щели;

-

диаметр щели;

![]() -

число Рейнольдса;

-

число Рейнольдса;

![]() -

коэффициент,

-

коэффициент,

,

,

<

1- отношение давлений за и до устройства.

<

1- отношение давлений за и до устройства.

Для критического сечения (![]() =1)

=1)  .

.

Для трех- и многоатомных газов ![]() =1,29;

=1,29; ![]() = 0,546.

= 0,546.

Для влажного пара ![]() = 0,577 (имеет место для ЦНД и АЭС).

= 0,577 (имеет место для ЦНД и АЭС).

2.6 Уравнение скорости пара (газа)

Для канала, окруженного адиабатической изоляцией

![]() , м/с

, м/с

где ![]() - теоретическая (идеальная,

адиабатическая, изоэнтропическая) скорость истечения из сопла;

- теоретическая (идеальная,

адиабатическая, изоэнтропическая) скорость истечения из сопла;

![]() - или другое обозначение:

- или другое обозначение: ![]() -

адиабатный теплоперепад,

-

адиабатный теплоперепад, ![]() ;

;

![]()

где ![]() - фиктивная скорость;

- фиктивная скорость;

- степень реакции канала;

- степень реакции канала;

![]() ;

;

![]() - теплоперепад в рабочей решетке;

- теплоперепад в рабочей решетке;

![]() - теплоперепад в сопловой решетке.

- теплоперепад в сопловой решетке.

2.7 Уравнение энтальпии рабочего тела

![]()

где ![]() - термическая степень свободы;

- термическая степень свободы;

![]() - деформационная степень свободы;

- деформационная степень свободы;

![]() - скоростная степень свободы.

- скоростная степень свободы.

В процессе энергообмена между избранной данной системой и внешней средой система (турбомашина) приобретает третью степень свободы. Для турбин эти потери будем называть потерями с выходной скоростью, которые возникают из-за необратимости процессов в тепловом двигателе. Рост энтропии будет происходить за счет внутреннего тепловыделения от трения. Потери энергии (диссипация энергии) проявляются в виде нагрева болтов, шпилек, фланцев, фундамента машины.

2.8 Уравнение расхода рабочего тела

Общее уравнение преобразования энергии в турбине типа К и Р без учета регенеративного отбора пара:

,

, ![]()

где ![]() - электрическая мощность на клеммах

электрогенератора,

- электрическая мощность на клеммах

электрогенератора, ![]() ;

;

![]() - изоэнтропический теплоперепад турбины,

- изоэнтропический теплоперепад турбины, ![]() ;

;

![]() - энтальпия пара в конденсаторе;

- энтальпия пара в конденсаторе;

![]() - относительный электрический к.п.д.

турбогенератора;

- относительный электрический к.п.д.

турбогенератора;

![]() -

внутренний относительный к.п.д. турбины;

-

внутренний относительный к.п.д. турбины;

![]() - механический к.п.д. турбины;

- механический к.п.д. турбины;

![]() - электрический к.п.д. электрогенератора.

- электрический к.п.д. электрогенератора.

Для одиночной ступени турбины

где ![]() - коэффициент решетки ступени;

- коэффициент решетки ступени;

![]() - площадь сечения сопла в горле;

- площадь сечения сопла в горле;

![]() ;

;

![]() - удельный объем пара за ступенью;

- удельный объем пара за ступенью;

- степень парциальности ступени;

- степень парциальности ступени;

![]() - средний диаметр ступени;

- средний диаметр ступени;

![]() - высота сопла;

- высота сопла;

![]() - угол выхода абсолютной скорости

рабочего тела из сопла;

- угол выхода абсолютной скорости

рабочего тела из сопла;

![]() - число сопел в решетке;

- число сопел в решетке;

![]() - шаг сопел;

- шаг сопел;

![]() - длина дуги в сопловой решетке, занятая

соплами.

- длина дуги в сопловой решетке, занятая

соплами.

2.9 Уравнение Л. Эйлера

Окружное усилие равно

![]()

где

![]() - проекция

относительных скоростей на ось вращения на входе и выходе из рабочей решетки;

- проекция

относительных скоростей на ось вращения на входе и выходе из рабочей решетки;

![]() - проекция абсолютных

скоростей на ось вращения на входе и выходе из сопловой решетки;

- проекция абсолютных

скоростей на ось вращения на входе и выходе из сопловой решетки;

β1, β2 – углы входа и выхода при относительном движении;

![]() - то же при абсолютном движении потока.

- то же при абсолютном движении потока.

Знак “+” при ![]() ставится, когда скорости

ставится, когда скорости ![]() и

и ![]() направлены в разные стороны.

направлены в разные стороны.

Уравнение, определяющее величину ![]() , называется турбинным

уравнением Л. Эйлера. Насосное уравнение Л. Эйлера будет иметь такой же вид, но

со знаком минус.

, называется турбинным

уравнением Л. Эйлера. Насосное уравнение Л. Эйлера будет иметь такой же вид, но

со знаком минус.

2.10 Теорема Н. Е. Жуковского

Она определяет подъемную силу лопатки У единичной длины

![]()

![]() ,

,

где ![]() - циркуляция по контуру, охватывающему

лопатку;

- циркуляция по контуру, охватывающему

лопатку;

![]() - шаг лопатки.

- шаг лопатки.

Либо величина Г определяется как

![]()

где ![]() - аэродинамический коэффициент;

- аэродинамический коэффициент;

![]() - хорда лопатки.

- хорда лопатки.

Знак “+” – для турбинного уравнения, а знак “-” – для насосного уравнения.

Лекция 3. Относительный лопаточный к.п.д. ступени турбины

Содержание лекции:

- активная и реактивная одновенечные ступени турбины, их к.п.д., степень реакции колеса, баланс потерь энергии, потери энергии в лопатках и с выходной скоростью [2, 7, 8].

Цель лекции:

- проведение расчетов к.п.д. ступени и потерь в ступени, анализ физических явлений и процессов, разработка мероприятий по снижению потерь энергии.

3.1 К.п.д. активной одновенечной ступени турбины

Считаем, что ![]() <1,

<1, ![]() , тогда запишем

, тогда запишем

,

,

где ![]() - к.п.д. активной одновенечной ступени;

- к.п.д. активной одновенечной ступени;

![]() - мощность на венце лопаток;

- мощность на венце лопаток;

![]() - теоретическая мощность;

- теоретическая мощность;

![]() - окружная скорость.

- окружная скорость.

Запишем ![]() через кинематические характеристики

ступени

через кинематические характеристики

ступени

,

,

где ![]() - коэффициент скорости в сопле и на

колесе.

- коэффициент скорости в сопле и на

колесе.

Наивыгоднейшее значение имеет вид

.

.

Тогда максимальное значение имеет вид

.

.

Таким образом, для получения максимального к.п.д.

необходимо минимизировать потери ![]() и оптимизировать кинематические

характеристики

и оптимизировать кинематические

характеристики ![]() .

.

3.2 К.п.д. реактивной одновенечной ступени турбины

Считаем, что ![]() ,

, ![]() ,

, ![]() ,

, ![]() и

и ![]() ,

, ![]() .

.

Тогда получим

![]()

Сравнение с к.п.д. активной машины показывает ![]() >

>![]() , однако количество ступеней

, однако количество ступеней ![]() в реактивной машине

должно быть существенно больше. Если учесть, что эксплуатация и ремонт

реактивных турбин сложнее (так как длина их большая), то становится ясно,

почему в России изготавливают исключительно активные машины, придавая им

незначительную степень реактивности (лопатки, цилиндры и турбины в целом).

в реактивной машине

должно быть существенно больше. Если учесть, что эксплуатация и ремонт

реактивных турбин сложнее (так как длина их большая), то становится ясно,

почему в России изготавливают исключительно активные машины, придавая им

незначительную степень реактивности (лопатки, цилиндры и турбины в целом).

3.3 Степень реактивности

Она возрастает от корня лопатки к вершине. У корня

предусматривается всегда небольшая положительная реакция, которая обеспечивает

конфузорное течение рабочего тела и тем самым исключает подсосы пара. В первых

ступенях машин применяют ![]() 4 ÷ 6 %, а в последних – до 15

÷ 20 %, а в мощных турбинах – до 50 %. Наличие

4 ÷ 6 %, а в последних – до 15

÷ 20 %, а в мощных турбинах – до 50 %. Наличие ![]() позволяет выполнить примерно

одинаковыми входную и выходную высоту лопаток, обеспечив небольшую перекрышу, и

снизить концевые потери, а также установить прямые ленточные бандажи, упростив

конструкцию решетки. Рост

позволяет выполнить примерно

одинаковыми входную и выходную высоту лопаток, обеспечив небольшую перекрышу, и

снизить концевые потери, а также установить прямые ленточные бандажи, упростив

конструкцию решетки. Рост ![]() по высоте профиля разгружает корневую

часть лопаток, увеличивая их прочность.

по высоте профиля разгружает корневую

часть лопаток, увеличивая их прочность.

Однако наличие ![]() приводит к увеличению

приводит к увеличению ![]() и сильному росту осевых усилий.

Также возрастает длина турбины.

и сильному росту осевых усилий.

Также возрастает длина турбины.

В целом, наличие ![]() есть способ управления к.п.д.

турбомашиной.

есть способ управления к.п.д.

турбомашиной.

3.4 Баланс потерь энергии одновенечной ступени турбины

К.п.д. через тепловые потери имеет вид

где ![]() - потери тепловые в соплах, рабочих

лопатках и с выходной скоростью.

- потери тепловые в соплах, рабочих

лопатках и с выходной скоростью.

3.5 Потери энергии в соплах

Они возникают за счет:

- входной части;

- трения о стенки;

- поворота струи;

- отрыва пограничного слоя;

- вихревых дорожек в кромочном следе;

- концевых явлений у торцевых стенок;

- волновых явлений.

Полный коэффициент потери энергии в сопловой решетке равен сумме коэффициентов профильных и концевых потерь:

![]()

Соответственно, для сопловых решеток, составленных из стандартных профилей с хорошо обработанными поверхностями

![]()

![]()

меньшее значение – для сопловых каналов очень малой высоты.

Потери энергии в соплах

![]() .

.

Для снижения ![]() необходимо: минимизировать угол атаки;

уменьшить трение частиц о стенки (путем фрезерования); оптимизировать угол

поворота струи; выполнять кромки наименьшей толщины; иметь высоту лопаток не

менее 10·мм; работать в режиме

необходимо: минимизировать угол атаки;

уменьшить трение частиц о стенки (путем фрезерования); оптимизировать угол

поворота струи; выполнять кромки наименьшей толщины; иметь высоту лопаток не

менее 10·мм; работать в режиме ![]() < 1 (0,6 ÷ 0,8) и

< 1 (0,6 ÷ 0,8) и ![]() > 105 (

> 105 (![]() ).

).

3.6 Потери энергии в рабочих лопатках

Они аналогичны потерям в соплах, к которым добавляются:

- потери через зазор;

- потери от перекрыши.

Потери через зазор дают подсос или протечку рабочего тела, вызывающие потери энергии. Поэтому применяют уплотнения зазоров (корневые и бандажные) и вводят реакцию лопатке.

Потери от перекрыши ![]() приводят к неравномерности потока на

входе в рабочую лопатку, увеличивают пограничный слой и провоцируют

периодическую нестационарность потока (вибрацию). Усиливается опасность

разрушения кромки лопаток вследствие появления трещин (концентратора

напряжений).

приводят к неравномерности потока на

входе в рабочую лопатку, увеличивают пограничный слой и провоцируют

периодическую нестационарность потока (вибрацию). Усиливается опасность

разрушения кромки лопаток вследствие появления трещин (концентратора

напряжений).

Поэтому оптимизируют величины перекрыш

причем меньшая величина применяется для ![]()

Полный коэффициент потери энергии на рабочей решетке:

![]()

![]()

![]()

Потери энергии на рабочих лопатках

![]() (активная ступень),

(активная ступень),

![]() (реактивная

ступень)

(реактивная

ступень)

где ![]() ;

;

![]() .

.

3.7 Потери энергии с выходной скоростью в решетке

Они возникают за счет скорости ![]()

Тепловая потеря

,

,

т.е. повышается энтальпия отработавшего пара.

Для турбины, в целом, эти потери велики:

- турбины типа К – (1÷ 2)% от ![]() (

(![]() МВт) и до (3÷5)% от

МВт) и до (3÷5)% от ![]() для большей мощности.

Эта энергия затрачивается на нагрев болтов, фланцев, приводящий к их деформации

и вибрации турбомашины;

для большей мощности.

Эта энергия затрачивается на нагрев болтов, фланцев, приводящий к их деформации

и вибрации турбомашины; ![]() = 80 ÷ 120 м/с;

= 80 ÷ 120 м/с;

- турбины типа Р –![]() = 40 ÷ 60 м/с.

= 40 ÷ 60 м/с.

Для снижения потерь ![]() выпускные патрубки турбин конструируют

диффузорного типа.

выпускные патрубки турбин конструируют

диффузорного типа.

Лекция 4. Геометрические и конструктивные характеристики и параметры лопаточных решеток

Содержание лекции:

- профиль лопаток, его характеристики, типы решеток, основные размеры решеток, число и установка лопаток [2, 6, 7, 12].

Цель лекции:

- построение профиля лопаток, определение его геометрических, конструктивных и газодинамических параметров, выбор типа решеток и установка профилей.

4.1 Геометрические характеристики профилей

К геометрическим характеристикам относятся:

- ![]() - хорда профиля; для сопловых лопаток

находится в пределах (30 ÷ 100)·10-3 м, а для рабочих – (20

÷ 80)·10-3 м;

- хорда профиля; для сопловых лопаток

находится в пределах (30 ÷ 100)·10-3 м, а для рабочих – (20

÷ 80)·10-3 м;

- ![]() - максимальный диаметр профиля;

- максимальный диаметр профиля; ![]() ;

;

- ![]() - максимальная вогнутость профиля;

- максимальная вогнутость профиля; ![]() ;

;

- ![]() - расстояние от входной кромки профиля до

линии максимального диаметра;

- расстояние от входной кромки профиля до

линии максимального диаметра; ![]() ;

;

- ![]() - высота лопатки;

- высота лопатки;

- ![]() - толщина кромки;

- толщина кромки; ![]() м;

м;

- ![]() - минимальный момент инерции;

- минимальный момент инерции;

- ![]() - минимальный момент сопротивления;

- минимальный момент сопротивления;

- ![]() - средний диаметр решетки;

- средний диаметр решетки;

- ![]() - периферийный диаметр;

- периферийный диаметр;

- ![]() - корневой диаметр.

- корневой диаметр.

4.2 Геометрические параметры

- ![]() - шаг лопаток;

- шаг лопаток; ![]()

- ![]() - входной шаг;

- входной шаг;

- ![]() - выходной шаг;

- выходной шаг; ![]()

- ![]() - средний шаг;

- средний шаг;

- ![]() - безразмерный шаг;

- безразмерный шаг; ![]() ;

;

- ![]() - безразмерная высота;

- безразмерная высота; ![]() ;

;

- ![]() - горло лопатки;

- горло лопатки;

- ![]() - ширина профиля;

- ширина профиля;

- ![]() - угол установки рабочей решетки;

- угол установки рабочей решетки;

- ![]() - угол установки сопловой решетки;

- угол установки сопловой решетки;

- ![]() - угловой шаг линейных лопаток;

- угловой шаг линейных лопаток;

- ![]() - величина, обратная веерности лопаток;

- величина, обратная веерности лопаток; ![]()

4.3 Газодинамические параметры

- ![]() - углы входа и выхода из сопловой

решетки;

- углы входа и выхода из сопловой

решетки;

- ![]() - то же из рабочей решетки;

- то же из рабочей решетки;

- ![]() - угол атаки;

- угол атаки; ![]() ;

; ![]() -

угол потока;

-

угол потока;

![]() - безударный вход;

- безударный вход;

- ![]() - угол поворота потока;

- угол поворота потока; ![]()

4.4 Газодинамические характеристики

- ![]() - коэффициент скорости сопел;

- коэффициент скорости сопел;

- ![]() - то же рабочих лопаток;

- то же рабочих лопаток;

- ![]() - коэффициент расхода;

- коэффициент расхода;

- ![]() - число Маевского (Маха);

- число Маевского (Маха); ![]() ;

;

- ![]() - число Рейнольдса;

- число Рейнольдса;  .

.

4.5 Конструктивные параметры

- ![]() - конструктивный угол входа сопловых

лопаток;

- конструктивный угол входа сопловых

лопаток;

- ![]() - конструктивный угол выхода сопловых

лопаток

- конструктивный угол выхода сопловых

лопаток

;

;

- ![]() - конструктивный угол входа рабочих

лопаток;

- конструктивный угол входа рабочих

лопаток;

- ![]() - конструктивный угол выхода рабочих

лопаток;

- конструктивный угол выхода рабочих

лопаток;

- ![]() - конструктивный угол поворота рабочих

лопаток;

- конструктивный угол поворота рабочих

лопаток;

![]()

4.6 Типы решеток

Решетки имеют определенную форму межлопаточных каналов, каждой из которых соответствует свой тип решетки:

-

A – дозвуковые решетки; ![]()

-

Б – околозвуковые; ![]()

-

В – сверхзвуковые; ![]()

- И – с изломом профиля;

- М - широкий диапазон.

Обозначение: C-90-12Б – сопловая решетка, ![]() ,

, ![]() , околозвуковая.

, околозвуковая.

Для выбора типа решеток используют нормализованные профили ЛМЗ, ЦКТИ, МЭИ и др. Выбор ведут по атласу профилей решеток (нормали профилей).

4.7 Определение высоты лопаток

Из уравнения неразрывности для выходного сечения сопел:

сопловые лопатки

рабочие лопатки

Для регулирующей ступени из условий экономичности и

прочности ![]()

Степень парциальности ![]() для регулирующей ступени

для регулирующей ступени ![]() , а для ступеней

давления -

, а для ступеней

давления - ![]() .

.

Для коротких лопаток

![]()

где ![]()

для длинных лопаток

![]()

где ![]()

4.8 Число и ширина лопаток

Для сопловой решетки

(для

(для ![]() .

.

Для рабочих решеток

![]() (для

(для ![]() .

.

Ширина лопаток ![]() определяется для подбора ширины диска

определяется для подбора ширины диска ![]() и диафрагмы

и диафрагмы ![]()

![]()

![]()

где ![]() ;

; ![]() - определяются по эмпирическим графикам.

- определяются по эмпирическим графикам.

Лекция 5. Внутренний относительный к.п.д. турбинной ступени

Содержание лекции:

- потери на дисковое трение и парциальный подвод, потери от утечек в лабиринтовых уплотнениях, потери от влажности пара, эрозия рабочих лопаток и методы борьбы с ней, к.п.д. ступени турбины [2, 7, 8, 12].

Цель лекции:

- определение дополнительных потерь на трение, парциальный подвод, от утечек и от влажности пара, организация технических мероприятий по снижению этих потерь, пути преодоления эрозии рабочих лопаток, расчет эффективности ступени с учетом дополнительных потерь.

5.1 Потери на дисковое трение и вентиляцию (парциальный подвод)

Потери на трение и вентиляцию, от утечек и влажности называют дополнительными по отношению к потерям в соплах, на рабочей решетке и с выходной скоростью. Поэтому все эти суммарные шесть потерь определяют внутренний относительный к.п.д. ступени турбины.

На преодоление трения вращающегося диска затрачивается механическая работа. Она превращается в тепло и повышает энтальпию пара.

При парциальном подводе пара на длине дуги, не занятой соплами, происходит вихревое движение пара в каналах рабочих лопаток. Это вихревое движение вызывает вентиляционную (вентиляторную) потерю, т.е. колесо работает как вентилятор: трение и удар рабочего тела о рабочие лопатки; вентиляторное действие лопаток вместо турбинного; прерывистое поступление рабочего тела, вызывающее периодическую нестационарность рабочего тела в межвенцовом зазоре и на рабочих лопатках.

Также при парциальном подводе возникает потеря на “выколачивание” (“выталкивание”) рабочего тела. Каналы рабочих лопаток заполнены движущимся паром только тогда, когда они находятся напротив сопел. Все остальные каналы заполнены застойным паром. При подходе этих каналов к соплам пару требуется затратить часть своей энергии на выталкивание застойного пара и его ускорение.

На преодоление этих вредных сопротивлений затрачивается механическая работа, она переходит в тепло и вызывает повышение энтальпии пара.

Проводившиеся исследования показали, что потери энергии на трение и вентиляцию возрастают при увеличении: плотности среды, в которой вращается диск; среднего диаметра ступени; длины рабочих лопаток; окружной скорости ступени; при уменьшении степени парциальности впуска e.

Потери на вентиляцию уменьшаются с уменьшением зазора между корпусом турбины и рядом рабочих лопаток. Для уменьшения этого зазора вдоль нерабочей части колеса делаются прикрывающие щитки, позволяющие уменьшить мощность, теряемую на вентиляцию в 2 ¸ 3 раза.

Для определения мощности, теряемой на трение и вентиляцию, предложено довольно много различных формул. Наиболее универсальная из них – эмпирическая формула Стодола, учитывающая сразу потери на трение диска и на вентиляцию рабочих лопаток:

![]()

где ![]() для перегретого пара;

для перегретого пара;

![]() , м;

, м; ![]() , см;

, см;

![]() - удельный объем среды, м3/кг.

- удельный объем среды, м3/кг.

Тепловые потери

.

.

Относительные потери

.

.

Потеря на трение и вентиляцию имеет существенное значение в малых турбинах (при небольших расходах пара G), а также на первых ступенях турбоагрегатов с высоким начальным давлением пара. В ступенях мощных паротурбинных агрегатов эта потеря, как правило, мала. Особенно это относится к последним ступеням.

5.2 Потери от утечек в ступени

Они определяются

где ![]() - поправочный коэффициент,

- поправочный коэффициент,  - определяется по

графику;

- определяется по

графику;

![]() - радиальный зазор;

- радиальный зазор;

![]() - шаг гребешков уплотнений;

- шаг гребешков уплотнений;

![]() - коэффициент расхода уплотнений;

- коэффициент расхода уплотнений;  - определяется по

графику;

- определяется по

графику;

![]() - толщина гребня уплотнений;

- толщина гребня уплотнений;

![]() - площадь кольцевой щели,

- площадь кольцевой щели, ![]()

![]() - диаметр уплотнений;

- диаметр уплотнений;

![]() - коэффициент расхода сопловой решетки;

- коэффициент расхода сопловой решетки;

![]() - выходная площадь сопловой решетки;

- выходная площадь сопловой решетки;

![]() - число гребней диафрагменного

уплотнения.

- число гребней диафрагменного

уплотнения.

Тепловые диафрагменные потери

![]() .

.

Кроме утечек через диафрагменные уплотнения существуют утечки через радиальные зазоры между статором и рабочими лопатками.

Потери в радиальных зазорах пропорциональны разности давлений на лопаточном венце, величине зазора и становятся ощутимыми при степени реакции r > 0,2.

Физический смысл потери состоит в том, что пар (газ), проходящий через щель, дросселируется, сохраняя свою энтальпию, т.е., часть энергии потока недоиспользуется.

![]() ;

;

где a = 3 ¸ 4,5 при r =0,25 ¸ 0,5.

5.3 Потери от влажности пара

Они имеют место в турбинах типа К на последних ступенях, в турбинах АЭС и др. Капли, образующиеся при конденсации пара, под действием центробежных сил отбрасываются к периферии, а также им сообщается ускорение от частиц пара основного потока. На это расходуется энергия.

Потери от влажности равны

![]()

где ![]() - использованный теплоперепад ступени с учетом всех

потерь, кроме потерь от влажности;

- использованный теплоперепад ступени с учетом всех

потерь, кроме потерь от влажности;

![]() -

средняя степень сухости пара в ступени.

-

средняя степень сухости пара в ступени.

5.4 Эрозия рабочих лопаток и меры борьбы с ней

От ударов капель воды происходит эрозия (разъедание) лопаток. Она будет тем больше, чем меньше скорость капель воды, больше их диаметр и выше окружная скорость. Сила удара капли о лопатку пропорциональна квадрату окружной скорости. Крупные капли отбрасываются центробежными силами к периферии, и поэтому эрозии подвергается только (1/3 ÷ 1/2) часть лопатки. У корневой части эрозии нет. В средней части лопатки наблюдается эрозия в виде матового налета, далее – точечная и, наконец, – пористая эрозия. В процессе работы лопаток происходит замедление эрозии, т.к. в порах металла имеются частицы влаги, смягчающие удар капель воды.

Таким образом, факторы, уменьшающие к.п.д. ступени при наличие влаги:

- переохлаждение пара при расширении;

- тормозящее воздействие капель;

- ускорение капель потока;

- скачкообразное выделение влаги;

- уменьшение расхода пара при конденсации;

- отклонение параметров пара от расчетных;

- увеличение шероховатости рабочих лопаток от эрозии.

Для борьбы с эрозией применяют промперегрев и внешнюю сепарацию; создают каплеуловители с системами влагоудаления; защищают выходные кромки износоустойчивым твердым сплавом (стеллитом); используют капиллярнопористые материалы [14-18].

5.5 Внутренний относительный к.п.д. ступени

Он определяется выражением

где ![]() - кинетическая энергия в сопловой

коробке;

- кинетическая энергия в сопловой

коробке;

![]() ;

;

![]()

![]() ;

; ![]() - если непосредственно за рассматриваемой

ступенью располагаются сопловой аппарат следующей ступени. В остальных случаях

- если непосредственно за рассматриваемой

ступенью располагаются сопловой аппарат следующей ступени. В остальных случаях ![]() .

.

Лекция 6. Многоступенчатые турбины.

Содержание лекции:

- преимущества и недостатки многоступенчатых турбин, к.п.д. турбины и ПТУ, коэффициент возврата тепла; предельное значение мощности, тепловой баланс турбины и пути обобщения опытных данных [2, 7, 8].

Цель лекции:

- раскрыть достоинства и недостатки многоступенчатых турбин, рассчитать к.п.д. турбины и ПТУ, коэффициент возврата тепла, оценить предельное значение мощности турбины, обобщить эксперимент характеристическими коэффициентами.

6.1 Преимущества и недостатки многоступенчатых турбин

Многоступенчатые турбины строятся на большие мощности и высокие сверхкритические параметры пара. Число ступеней может достигать 30 и более, которое зависит от начальных и конечных параметров рабочего тела, его расхода, типа регулирующей ступени, ожидаемой надежности, экономичности и маневренности.

В современных паровых турбинах реализуется теплопадение

до 1600 ![]() .

Если такая турбина будет содержать всего одну ступень, то необходима будет

скорость пара до 1700

.

Если такая турбина будет содержать всего одну ступень, то необходима будет

скорость пара до 1700 ![]() (

(![]() = 3 ÷ 3,5), а окружные скорости

достигнут величины 1000 ÷ 1100

= 3 ÷ 3,5), а окружные скорости

достигнут величины 1000 ÷ 1100 ![]() , тогда как предельная скорость из условий

прочности колеса не может превышать 400

, тогда как предельная скорость из условий

прочности колеса не может превышать 400 ![]() . Возникает проблема использования энергии

выходной скорости ступени. В то же время при большом количестве ступеней

возможно коробление корпуса, т.к. роторы получаются всегда гибкими.

. Возникает проблема использования энергии

выходной скорости ступени. В то же время при большом количестве ступеней

возможно коробление корпуса, т.к. роторы получаются всегда гибкими.

В многоступенчатых турбинах есть возможность

перераспределить теплоперепад между регулирующей ступенью (до 250 ![]() ) и ступенями давления

(по 40÷50

) и ступенями давления

(по 40÷50 ![]() ).

Тогда резко уменьшится величина

).

Тогда резко уменьшится величина ![]() ~

~ ![]() . Но так как

. Но так как ![]()

![]() , то уменьшится и окружная скорость. Это

позволит обеспечить прочность деталей и снизить величину

, то уменьшится и окружная скорость. Это

позволит обеспечить прочность деталей и снизить величину ![]() , т.е. возрастет длина сопла

, т.е. возрастет длина сопла ![]() и повысится

экономичность ступени.

и повысится

экономичность ступени.

При большом количестве Z решается проблема использования выходной скорости, т.к. к последующей ступени добавится кинетическая энергия предыдущей. Более того, появляется возможность отбора пара на регенерацию, что увеличит к.п.д. ПТУ. Однако к.п.д. самой турбины ухудшается и усложняется ее конструкция.

Другим преимуществом многоступенчатых турбин является частичная утилизация тепловых потерь предыдущих ступеней.

К недостаткам таких турбин можно отнести: большие габариты, сложная конструкция, технология изготовления, усложняется эксплуатация, сборка, монтаж, ремонт.

Применение многоступенчатых турбин приводит к повышению их к.п.д. по следующим причинам:

1. В каждой ступени может быть выдержано наивыгоднейшее значение характеристики х1, обеспечивающее получение максимального окружного КПД.

2. Небольшие теплоперепады в каждой ступени позволяют применять сходящиеся сопла, имеющие меньшие потери, более простые в технологическом отношении и работающие устойчиво на переменных режимах.

3. Выходная скорость из каждой ступени (кроме последней) не является потерянной, а может быть использована в последующей ступени, повышая тем самым общий к.п.д. турбины.

4. Наличие потерь энергии в данной ступени частично компенсируется увеличением действительных располагаемых теплоперепадов следующих ступеней за счет "возвращенного тепла", что также повышает общий к.п.д. турбины.

6.2 К.п.д. турбины и ПТУ (“парадные” показатели)

Относительный внутренний к.п.д. турбины

,

,

где ![]() - сумма использованных теплопадений в Z

ступенях турбины.

- сумма использованных теплопадений в Z

ступенях турбины.

Теоретическая мощность турбины

![]()

Внутренняя мощность турбины

![]() .

.

Эффективная мощность турбины

![]() ,

,

где ![]() - механический к.п.д.

- механический к.п.д.

Мощность на клеммах электрогенератора

![]() ,

,

где ![]() - к.п.д. электрогенератора.

- к.п.д. электрогенератора.

Абсолютный внутренний к.п.д.

![]() ,

,

где ![]() - к.п.д. термический цикла.

- к.п.д. термический цикла.

К.п.д. турбины различен для ее цилиндров. Он

составляет для ЦВД ![]() 0,88;

для ЦСД

0,88;

для ЦСД ![]() 0,91;для

ЦНД

0,91;для

ЦНД ![]() 0,76.

0,76.

Удельный расход пара

![]() .

.

Величина ![]() для турбин небольшой мощности достигает

для турбин небольшой мощности достигает ![]() 5, большой – до 2,8

5, большой – до 2,8 ![]() .

.

Механический КПД ![]() .

.

Относительный эффективный КПД ![]() .

.

Абсолютный

эффективный КПД ![]() .

.

КПД

электрогенератора ![]() .

.

Относительный

электрический КПД ![]() .

.

Абсолютный

электрический КПД ![]() .

.

КПД

паросиловой установки в целом ![]() ,

,

где

![]() – КПД

парогенератора,

– КПД

парогенератора,

![]() – коэффициент,

учитывающий потерю тепла через изоляцию паропроводов,

– коэффициент,

учитывающий потерю тепла через изоляцию паропроводов,

![]() – учитывает расход

энергии на собственные нужды.

– учитывает расход

энергии на собственные нужды.

Наивысшие значения КПД, достигнутые в опытно-промышленных установках при наличии промперегрева пара и развитой регенеративной системе подогрева питательной воды:

Япония

Nэ = 700 МВт, P0

= 31 МПа, t0 = 566 °С, ![]() =

48,4%,

=

48,4%, ![]() =

41,9%

=

41,9%

СШАNэ =

500 МВт, P0 = 35 МПа, t0

= 650 °С, ![]() = 49%,

= 49%, ![]() = 42,5 %

= 42,5 %

6.3 Коэффициент возврата тепла

Он определяется

,

,

где ![]()

![]() - суммарное количество добавочного тепла

в результате частичного использования потерь;

- суммарное количество добавочного тепла

в результате частичного использования потерь; ![]() ;

;

![]() - располагаемое теплопадение проточной

части турбины. К.п.д. проточной части многоступенчатой турбины

- располагаемое теплопадение проточной

части турбины. К.п.д. проточной части многоступенчатой турбины ![]() , в целом, выше

среднего значения к.п.д. составляющих ее ступеней

, в целом, выше

среднего значения к.п.д. составляющих ее ступеней

![]()

6.4 Характеристические коэффициенты

Коэффициент Парсонса

который дает ![]()

Коэффициент Церковитца

,

,

где ![]() - средняя арифметическая квадратов

окружных скоростей колес турбины.

- средняя арифметическая квадратов

окружных скоростей колес турбины.

Коэффициент Крафта

![]() ,

,

где ![]() - удельные объемы рабочего тела до и за

турбиной, т.е. происходит систематизация опытов по среднему проточному объему.

- удельные объемы рабочего тела до и за

турбиной, т.е. происходит систематизация опытов по среднему проточному объему.

Коэффициент Милана

Таким образом, приведенные коэффициенты позволяют обобщать опытные данные в турбинах, и по графикам определять величины z и к.п.д. турбин.

6.6 Предельная мощность турбин

,

,

где ![]() - потери с выходной скоростью;

- потери с выходной скоростью;

![]()

![]() ;

;

![]()

![]()

![]()

Величина ![]() связана с прочностью последней ступени

турбины и определяется начальными и конечными параметрами (

связана с прочностью последней ступени

турбины и определяется начальными и конечными параметрами (![]() ).

).

Для достижения максимальной мощности турбин:

- раздваивают потоки пара в последних цилиндрах;

- организуют многопоточные способы канализации пара в ЦСД;

- конструируют двухъярусные ступени;

- организуют регенерацию пара;

- применяют титановые сплавы и тихоходные турбины.

Лекция 7. Конструкция современных паровых турбин

Содержание лекции:

- выбор регулирующей ступени, законы изменения корневого диаметра, выбор числа оборотов, числа цилиндров [2, 7, 14, 15, 18].

Цель лекции:

- осуществление выбора основных конструктивных схем турбомашины.

7.1 Выбор регулирующей ступени

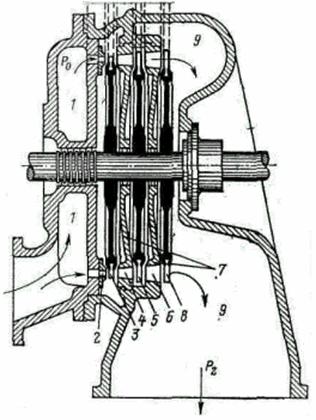

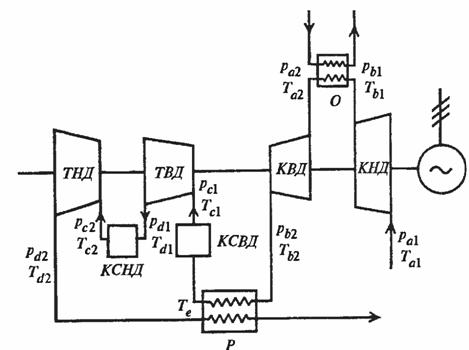

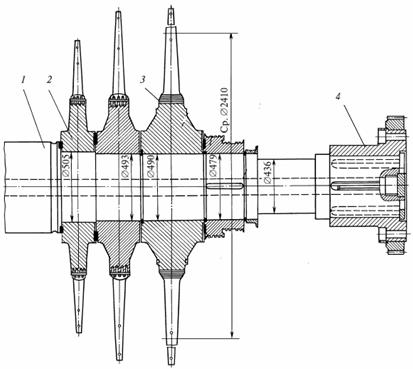

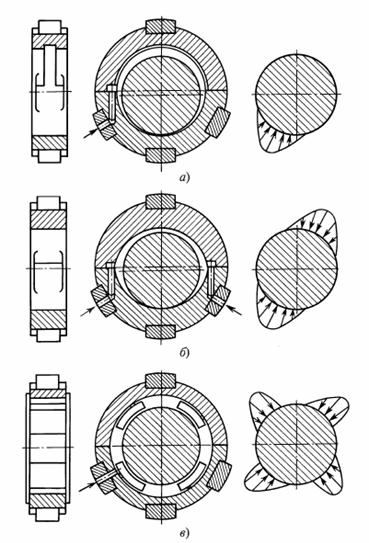

Устанавливают одно- или многовенечные ступени. Одновенечная ступень перерабатывает теплоперепад до 120 кДж/кг, принимая тепловой и газодинамический удар рабочего тела. Двухвенечная ступень может воспринять до 250 кДж/кг, но не более 30 % от идеального теплопадения турбины (рисунок 2).

К.п.д. регулирующих ступеней всегда меньше к.п.д.

ступеней давления, а к.п.д. одновенечной ступени на 5-6 % больше, чем

двухвенечной.

К.п.д. регулирующих ступеней всегда меньше к.п.д.

ступеней давления, а к.п.д. одновенечной ступени на 5-6 % больше, чем

двухвенечной.

При уменьшении к.п.д. двухвенечной ступени на 1 %, к.п.д. турбины снижается на 0,3 – 0,7 %.

![]() При установке двухвенечной ступени ЧВД становится

проще и дешевле, снижаются утечки через передние лабиринты, особенно для

турбин малой и средней мощности, степень парциальности ступеней давления

становится равной единице.

При установке двухвенечной ступени ЧВД становится

проще и дешевле, снижаются утечки через передние лабиринты, особенно для

турбин малой и средней мощности, степень парциальности ступеней давления

становится равной единице.

При мощности более 100 МВт давление за регулирующей ступенью по-прежнему высокое, и поэтому всегда устанавливают одновенечную ступень.

Двухвенечные ступени облегчают проведение переменных режимов работы для турбин малой и средней мощности.

7.2 Выбор закона изменения корневого диаметра

Он формирует проточную часть турбины. Для турбин с N ≤ 100 МВт выбирают постоянным корневой диаметр, что удешевляет турбину.

Для больших мощностей для ЦНД снижают корневой диаметр по потоку пара, что улучшает обтекание корневой зоны. Однако невозможно унифицировать хвостовики лопаток и дисков.

Для ЦВД крупных турбин корневой диаметр возрастает по проточной части, что позволяет увеличить высоту лопаток первых ступеней и повысить их к.п.д..

7.3 Выбор числа оборотов

Число оборотов n > 3000 об/мин имеет место для турбин малой мощности, которые используются в качестве привода нагнетателей. Предельная мощность в одном цилиндре не более 12 – 35 МВт; очень дорогой редуктор.

Величина n = 1500 об/мин позволяет повысить экономичность ЦНД. Если число потоков ЦНД уменьшить в 4 раза, то в 16 раз уменьшатся потери с выходной скоростью. Однако экономичность ЦВД снизится, т.к. будут меньше длины лопаток. Поэтому 1500 об/мин применяют на АЭС большой мощности (N≥500 МВт), когда ЦВД – двухпоточный и вырабатывает более 30 % общей мощности. Более того, повышается надежность, уменьшаются растягивающие и изгибные моменты, возрастает резонансная кратность и вибрационная надежность лопаток, снижается эрозия, уменьшается вероятность проявления податливости опор и упругости масляной пленки в подшипниках. Стоимость же турбины возрастает, т.к. масса ротора увеличивается в 2 раза, а корпуса – в 1,3 раза по сравнению с турбинами, работающими на 3000 об/мин.

7.4 Выбор числа валопроводов

Исторически изготовляли 2 вала, т.к. не было электрогенераторов большой мощности. Опыт эксплуатации выявил технические трудности по изготовлению, монтажу и эксплуатации. Однако определились достоинства: ремонтопригодность. Экономичность – одинаковая, стоимость – большая. Двухвальная турбина может быть целесообразна, если N>(2000 – 3000) МВт, когда вал ЦВД и ЦСД вращается с f = 50 c-1, а ЦНД – с f = 25 c-1.

7.5 Выбор числа цилиндров

Он определяется предельной мощностью турбины, наличием промперегрева и регенерации. Экономичность при этом возрастает как ПТУ, так и агрегата, т.к. снижаются потери с выходной скоростью, влажность и возрастает высота лопаток. Однако снижаются надежность и маневренность, возрастает податливость опор.

Отечественные машины мощностью до 50 МВт изготавливают одноцилиндровые, либо при спецмерах, ухудшающих экономичность, до 100 – 150 МВт (полупиковые машины). Например, К-100-130 имеет 2 цилиндра и z=18 ступеней, К-200-130 – 3 цилиндра и z=27 ступень, К-300-240-3 цилиндра и z=34, К-500-240 - 4 цилиндра и z=31 и К-1200-240 - 5 цилиндров и z=31 ступень.

Лекция 8. Потери энергии вне проточной части

Содержание лекции:

- Классификация потерь в турбине. Потери в клапанах. Механические потери. Потери в выпускном патрубке и паропроводах. Лабиринтные уплотнения турбомашин: конструктивные схемы, принцип работы и расчет.

[5.2] - §§ 5.1; 5.3; гл. 11; [5.8] - §§ 6.4 - 6.9; [5.9]

Цель лекции:

- расчет потерь энергии рабочего тела вне проточной части.

8.1 Классификация потерь в турбине

Природу всех потерь можно считать тепловой, т.е. энтропия растет за счет внутреннего тепловыделения от трения. Общая величина потерь

![]() ,

,

или ![]() .

.

Все потери разделим на 2 группы:

- внутренние, влияющие на изменение состояния рабочего тела в турбине (потери в клапанах, соплах и т.д.);

- внешние, не влияющие на изменение этого состояния ( от утечек в концевых лабиринтах, в штоках клапанов, механические и др.).

8.2 Потери в клапанах

Потеря давления от дросселирования

![]() .

.

Располагаемый теплоперепад снижается на величину

![]() .

.

Конструктивно клапаны классифицируют на:

- стопорные;

- регулирующие;

- отсечные;

- поворотные диафрагмы.

Типы регулирующих клапанов:

-односедельный тарельчатый;

-обтекаемый односедельный с коническим диффузором;

-с разгрузкой;

-двухседельный;

-объединенный (стопорный с регулирующим).

8.3 Механические потери

Они связаны с затратой энергии на преодоление сопротивления в подшипниках турбины, генератора, возбудителя и др., на привод системы регулирования и главного масляного насоса системы маслоснабжения. Потери определяются опытом, зависят от мощности и составляют ≈1 %.

8.4 Потери в выхлопном патрубке, теплообменниках и паропроводах

Они связанны с потерей кинетической энергии, с которой отработавшее рабочее тело покидает проточную часть турбины

![]() ,

бар

,

бар

где Рк и Рк' – давление пара за колесом и в выпускном патрубке;

λ- коэффициент, зависящий от конструкции патрубка,

λ=0,07 – 0,1 с2/м2.

Скорость С2 для турбин типа Р равна (40÷60) м/с,

а типа К - 80÷120 м/с (иногда до 200÷300 м/с).

Потери ΔРn уменьшают энтальпию отработавшего пара и полезно использованное тепло.

В современных конструкциях патрубки выполняют диффузного типа, что обеспечивает частичное восстановление давления и скорость С2 преобразуется в давление.

Потери давления в промперегревателе

![]() .

.

Потери давления в перепускных паропроводах

![]()

8.5 Утечки в уплотнениях штоков клапанов

Они приводят к потерям пара и дискомфорту в машзале. Утечки возникают вследствие протечки пара через зазор между втулкой (буксой) и шпинделем (штоком) клапана. Эта проблема, истечение через длинные узкие щели, является нерешённой, т.к. не выяснено влияние выточек и неконцентричности расположения шпинделя во втулке.

Утечки определяются формулой

,

кг/ч

,

кг/ч

где λшт – коэффициент, зависящий от трения, длины щели и радиального зазора между штоком и втулкой δ, определяется по графику;

Fщ – площадь щели

![]() , мм2;

, мм2;

dшт – диаметр штока;

![]() ;

;

Р0, V0 – давление и удельный объем пара перед щелью, бар и м3/кг.

При росте эксцентричности величина Gут возрастет на (50÷100)%. При наличии выточек Gут сокращается на (5÷15)%.

8.6 Лабиринтные уплотнения турбомашин: конструктивные схемы, принцип работы и расчет.

В местах выхода вала из корпуса турбины устанавливаются концевые уплотнения. В областях высоких давлений уплотнения ограничивают выход пара из турбины, а в областях, находящихся под давлением ниже атмосферного, препятствуют подсосу атмосферного воздуха в турбину и конденсатор, обеспечивая их нормальную работу.

В современных турбомашинах применяются почти исключительно металлические лабиринтовые уплотнения ввиду их относительной эффективности и надежности в работе. Они служат для ограничения протечек пара помимо проточной части турбины через радиальные и осевые зазоры между поверхностями статора и ротора машины. Конструктивно лабиринты представляют собой ряд последовательно расположенных друг за другом кольцевых щелей (зазоров) и достаточно просторных полостей (камер). Зазоры между ротором и статором образуются их поверхностями и заостренными кромками гребней, отделяющих камеры друг от друга. При прохождении рабочего тела через зазор под гребнем уплотнения потенциальная энергия его преобразуется в кинетическую энергию струи, которая, в свою очередь, гасится в камере и превращается в тепловую. Таким образом, в ячейке лабиринта имеет место термодинамический процесс - адиабатное дросселирование. Этот процесс повторяется от ячейки к ячейке, в результате чего, давление рабочего тела вдоль лабиринта падает, удельный объем, скорость потока и перепад давлений на гребень возрастают, чем и создается уплотнительный эффект.

Поскольку уплотнения относятся к одному из важнейших узлов турбомашин, существенно влияющих на экономичность и надежность последних, то к ним предъявляют целый комплекс разнообразных требований, основными из которых являются:

1. Конструкции гребня и следующей за ним камеры должны быть выполнены так, чтобы в камере по возможности полностью гасилась кинетическая энергия, приобретенная паром при протекании через узкое сечение зазора. Если это условие не будет соблюдено, то расход пара через уплотнение увеличивается.

2. Расположение гребней лабиринтов должно быть компактным с тем, чтобы в пределах заданной длины вала разместить наибольшее количество гребней; при этом, однако, не следует допускать слишком малые размеры расширительных камер, так как в этом случае в них не будет полностью гаситься кинетическая энергия.

3. Конструкция уплотнения должна быть выполнена так, чтобы малые зазоры между неподвижными гребнями и ротором турбины не могли быть причиной аварии турбины.

4. Конструкция уплотнения должна быть проста в изготовлении, монтаже, ремонте, долговечна и безотказна в работе.

Сочетать в одной конструкции все эти требования очень сложно, поэтому в настоящее время существует большое количество типоразмеров уплотнений.

По направлению движения среды относительно оси вращения ротора, уплотнения делятся на осевые, радиальные, диагональные. По геометрическому признаку, т.е. по ориентации уплотнительного зазора, уплотнения бывают с радиальными зазорами, с осевыми зазорами и комбинированные.

Лекция 9. Схемы и циклы газотурбинных установок

Содержание лекции:

- конструктивные схемы газовых турбин, цикл простейшей ГТУ, цикл ГТУ с регенерацией, тепловой расчет газовой турбины с регенерацией тепла уходящих газов. Повышение эффективности циклов ГТУ.

Цель лекции:

- ознакомление с конструктивными схемами газовых турбомашин, способами повышения экономичности ГТУ.

9.1 Общие сведения

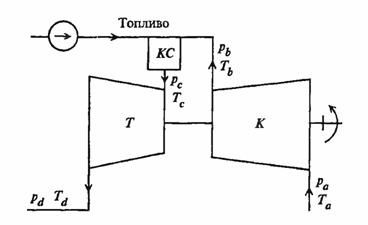

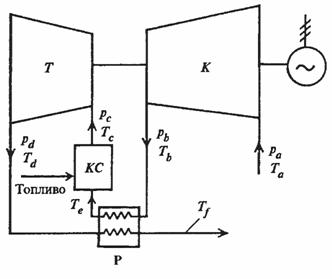

Газотурбинной установкой называют тепловой двигатель,

состоящий из трех основных элементов: воздушного компрессора (К), камеры

сгорания (КС) и газовой турбины (Т) (рисунок 3).

Газотурбинной установкой называют тепловой двигатель,

состоящий из трех основных элементов: воздушного компрессора (К), камеры

сгорания (КС) и газовой турбины (Т) (рисунок 3).

Развиваемая газовой турбиной мощность частично расходуется на привод компрессора, а оставшаяся часть является полезной мощностью газотурбинной установки. В отличии от ПТУ полезная мощность ГТУ составляет только 30-50 % от мощности турбины. Эффективность ГТУ в сравнении с другими тепловыми двигателями обнаруживается только при очень высокой температуре газов, поэтому ГТУ стали применять значительно позже других тепловых двигателей.

9.2 Цикл простейшей ГТУ

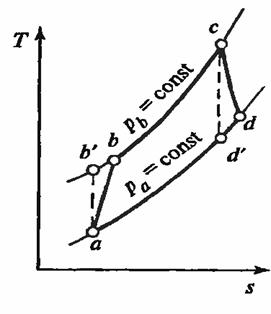

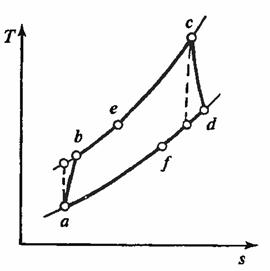

Схема простейшей ГТУ представлена на рисунке 4. Цикл простейшей ГТУ в ТS

диаграмме без учета потерь давления представлен на рисунке 5. Точка а

определяет начальные параметры воздуха перед компрессором (pа, Тa). Линия ab соответствует

процессу сжатия в компрессоре до параметров точки b

(pb, Тb), а линия ab’ изоэнтропийному сжатию до того же давления. Линия aс

соответствует изобарическому подводу

теплоты в камере сгорания. Линия cd изображает процесс расширения газа в турбине до

параметров точки d (pd, Тd).

Схема простейшей ГТУ представлена на рисунке 4. Цикл простейшей ГТУ в ТS

диаграмме без учета потерь давления представлен на рисунке 5. Точка а

определяет начальные параметры воздуха перед компрессором (pа, Тa). Линия ab соответствует

процессу сжатия в компрессоре до параметров точки b

(pb, Тb), а линия ab’ изоэнтропийному сжатию до того же давления. Линия aс

соответствует изобарическому подводу

теплоты в камере сгорания. Линия cd изображает процесс расширения газа в турбине до

параметров точки d (pd, Тd).

Основные характеристики цикла и установки:

Степень сжатия в компрессоре (степень расширения в турбине)

Отношение абсолютных значений граничных температур

t = Тс/Та

Удельная полезная работа ГТУ

Н = Нт - Нк

Работа турбины и работа компрессора

![]()

![]()

Удельная подведенная теплота

![]()

КПД цикла ГТУ

Технико-экономические показатели

газотурбинных установок простейшей схемы невысоки и, естественно, зависят от

температуры газа перед турбиной: абсолютный

электрический КПД на уровне 20-24 %, коэффициент полезной работы порядка

0,25-0,28 (т.е. большая доля мощности, развиваемой турбиной, приходится на

привод компрессора), а удельный расход газа достигает

25-45 кг/кВт×ч.

Для улучшения технико-экономических характеристик газотурбинных установок предлагаются следующие пути:

1. Использование регенеративного цикла.

2. Приближение процесса сжатия воздуха в компрессоре к изотермическому.

3. Приближение процесса расширения газа в турбине к изотермическому.

9.3 Газотурбинная установка с регенерацией тепла

Эффективным средством повышения экономичности простой схемы газотурбинной установки, работающей по циклу со сгоранием топлива при постоянном давлении, является регенерация тепла, то есть использование в схеме тепла уходящих из турбины газов, которое безвозвратно теряется в установках, выполненных по простейшей схеме.

Принципиальная схема установки с регенератором дана на

рисунке 6.

Принципиальная схема установки с регенератором дана на

рисунке 6.

Воздух, сжатый в компрессоре, по пути следования в камеру сгорания проходит через регенератор (воздухоподогреватель), где подогревается за счет тепла отработавших газов, покидающих турбину с относительно высокой температурой.

Действительный цикл такой установки показан на рисунке 7.

Действительный цикл такой установки показан на рисунке 7.

Доля тепла уходящих газов, отданная воздуху в регенераторе называется «степенью регенерации».

Степенью регенерации называется отношение количества тепла, фактически воспринятого воздухом в регенераторе при нагреве до Те, к тому количеству тепла, которое воздух воспринял бы, нагреваясь до максимально возможной температуры Тd (температуры газа на выходе из турбины).

При

постоянстве теплоемкости воздуха степень регенерации представится выражением:

При

постоянстве теплоемкости воздуха степень регенерации представится выражением:

< 1

< 1

Внутренний КПД газотурбинной установки, работающей по простейшей схеме при наличии регенератора:

Анализ формулы для определения h показывает, что КПД действительного цикла существенным образом зависит от степени регенерации. Кроме того, с повышением s (при прочих равных условиях) одновременно с ростом КПД газотурбинной установки уменьшается значение наивыгоднейшей степени сжатия в компрессоре.

Последнее обстоятельство позволяет в газотурбинных установках с регенерацией уменьшить затраты мощности на привод компрессора, одновременно уменьшив размеры компрессоров, то есть приводит к сокращению габаритов механической части ГТУ. Однако, несмотря на это, общие габариты установки увеличиваются вследствие появления в схеме громоздкого регенератора.

9.4 Повышение эффективности циклов ГТУ.

Из курса технической термодинамики известно, что работа сжатия газа будет наименьшей, если сжатие осуществляется изотермически. При этом в процессе сжатия должен осуществляться интенсивный отвод тепла. Максимальная работа расширения газа имеет место при изотермическом процессе, для обеспечения которого в процессе расширения требуется подвод тепла.

В реальных условиях возможны два пути приближения процесса сжатия воздуха в компрессоре к изотермическому: влажное сжатие, ступенчатое сжатие с промежуточным охлаждением. Осуществить изотермическое расширение конструктивно весьма затруднительно. Наиболее простой путь для приближения к идеальному процессу – промежуточный подвод тепла при ступенчатом расширении газа в нескольких последовательно расположенных турбинных корпусах, между которыми располагаются промежуточные камеры горения. Практически реализуемые схемы имеют как правило одну ступень промежуточного охлаждения при сжатии и одну ступень промежуточного подвода теплоты при расширении (рисунок 8).

В таблице 1 приведены сравнительные расчетные данные основных показателей работы газотурбинных установок различных схем.

Практические рекомендации по повышению эффективности работы газотурбинных установок:

- при мощностях до 5-6 МВТ – простая схема без регенератора или с регенератором;

-в установках средней мощности от 5-6 МВт до 18-20 МВт – увеличение экономичности за счет одного промежуточного охладителя и регенератора;

- применение одновременно промежуточных охладителей (до двух), одной промежуточной камеры горения и регенератора целесообразно только для газотурбинных установок большой мощности, начиная от 20 МВт и выше.

Рисунок 8 - Схема ГТУ сложного цикла

Таблица 1 - Сравнительные расчетные данные основных показателей работы газотурбинных установок

|

Тип схемы ГТУ |

Абсолютный электрический КПД установки, % |

Коэффи-циент полезной работы |

Уд.расход газа кг/кВт×ч |

Оптималь-ная степень сжатия |

|

Газотурбинная установка простейшей схемы tс = 650 оС tс = 950 оС |

26 27,6 |

0,265 0,325 |

53 23,4 |

8 15 |

|

Газотурбинная установка с регенератором s = 0,65; tс = 950 оС |

31 |

0,448 |

24 |

8 |

|

Газотурбинная установка с регенератором s = 0,65, одним промежуточным охладителем воздуха и одной промежуточной камерой горения, tc = 950 оС |

35 |

0,617 |

12,6 |

16 |

Лекция 10. Особенность расчета и конструкции газовых турбин

Содержание лекции:

- особенности тепловых расчетов газовых турбин, особенности конструктивных решений газовых турбин и компрессоров (корпуса, ротора, охлаждение деталей) [2, 7, 14, 15, 16, 17, 18].

Цель лекции:

- ознакомление с особенностями расчета и схемами конструктивных решений газовых турбомашин и их компрессоров, изучение систем охлаждения различных деталей и узлов турбин.

10.1 Особенности теплового расчета многоступенчатых газовых турбин

Приведем в сравнительном аспекте с паровыми турбинами основные отличительные особенности газовых турбин.

Число ступеней в газовых турбинах значительно меньше и составляет от 2÷3 до 6÷7 штук, так как при существующих схемах ГТУ процесс сгорания в камерах проводят при постоянном давлении, а сам цикл – разомкнутый. Тогда начальное давление принимается незначительным (10÷12 бар).

Для турбин большой мощности (50÷100 МВт) начальное давление может быть принято до 20÷30 бар при конечном давлении, равном атмосферному.

При этом число ступеней компрессора, находящегося на одном валу с турбиной, может достичь 10÷20 штук.

Для повышения к.п.д. газовых турбин выпускной патрубок выполняется диффузного типа, что позволяет увеличить теплоперепад, а потери с выходной скоростью преобразовать в энергию давления.

В газовых турбинах проще формируется проточная часть, т.к. нет отборов газа из промежуточных ступеней, а удельный объем газа через первую и последнюю ступени отличаются не столь сильно. Это значительно упрощает конструкцию первой и последней ступени.

Теплопадения в газовых турбинах значительно ниже в (1,5÷6 раз), что и предопределяет меньшее число ступеней.

В газовых турбинах нет регулирующей ступени, поскольку требуется сохранить минимальные потери давления, т.е. не ставятся регулирующие клапаны, а процесс регулирования осуществляется топливом в камере сгорания.

Степень реакции газовых машин выше, что позволяет уменьшить радиальные зазоры, сократить утечки и повысить к.п.д.

Предельная мощность газовых турбин меньше, она зависит от прочности рабочих лопаток первой ступени, т.к. начальная температура очень высокая. Для увеличения предельной мощности агрегаты выполняют двух- и даже трехвальными, с большими степенями сжатия и мощными системами охлаждения, а процессы сгорания – двух и трехступенчатые.

Мощность компрессора в турбине может достигать до 80% от мощности турбины.

Время пуска мощных турбин может быть в десятки раз меньше.

Для теплового расчета турбин используют is – диаграмму для воздуха и продуктов сгорания.

10.2 Особенности конструктивных решений газовых турбин и компрессоров

Поскольку удельные объемы газа велики, то лопатки первой ступени имеют значительно большую высоту, тогда диаметр ступени, а вместе с ним окружная скорость могут быть уменьшены, т.е. будет повышена прочность ступени.

К лабиринтовым уплотнениям в передней части ротора подводится воздух от компрессора.

Например, ГТУ-600-1,5 НЗЛ имеет пять ступеней

давления, средний диаметр первой ступени 0,672 м, а последней – 0,777 м. Компрессор-осевой, содержит 16 ступеней.

Например, ГТУ-600-1,5 НЗЛ имеет пять ступеней

давления, средний диаметр первой ступени 0,672 м, а последней – 0,777 м. Компрессор-осевой, содержит 16 ступеней.

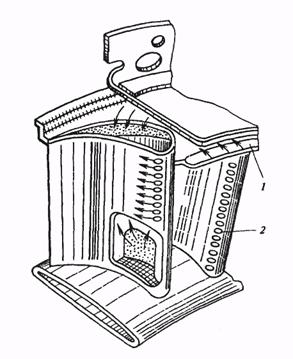

Статоры турбин и компрессоров имеют принудительное охлаждение (диски, валы, хвостовые и рабочие части лопаток (рисунок 9), собственно корпуса), а также корпуса подшипников. Толщина стенок корпусов и фланцев – незначительная.

Диски роторов часто выполняют насадными, хотя их могут отковывать с валом, или делают консольными. Роторы выполняются цельноковаными, с консольным диском и сборные.

Диски имеют системы охлаждения: -способом радиального

обдува; способом струйного охлаждения; к хвосту рабочих лопаток; типа водяного

экрана (замкнутая система).

Диски имеют системы охлаждения: -способом радиального

обдува; способом струйного охлаждения; к хвосту рабочих лопаток; типа водяного

экрана (замкнутая система).

В целом, газовые турбины более компактные, т.к. не содержат конденсатора, а камера сгорания существенно меньше габаритов котельного агрегата. Имеют более простую конструкцию, но требуют специальные конструкционные материалы, имеют меньшую материалоемкость и стоимость, требуют незначительных расходов воды. Однако имеют меньшую единичную мощность, более низкий к.п.д., меньшую долговечность, более требовательны к топливу (ГТУ). Ряд деталей и узлов необходимо выполнять с большей тщательностью:

- лабиринтовые уплотнения, т.к. попадание продуктов сгорания в машзал недопустимо;

- лопатки, валы, диски требуют надежных и высокофорсированных систем охлаждения [14 – 18];

- вся проточная часть выполняется весьма тщательно, т.к. снижение к.п.д. турбины на 1% дает уменьшение к.п.д. ГТУ на 2÷4 %, тогда как в ПТУ – всего лишь на 1%.

10.3 Системы охлаждения лопаток

Их классифицируют как:

- воздушные низкого давления;

- воздушные высокого давления;

- жидкостные с принудительной циркуляцией;

- жидкостные с термосифонной циркуляцией;

- жидкостные с тепловыми трубами;

- пленочные (с холодным граничным слоем);

- пористые;

- капиллярно-пористые;

- воздушные, лопатка полая;

- воздушные (жидкостные), лопатка с отверстиями;

- воздушные (жидкостные), лопатка с продольными канавками по обводам, которые закрыты тонким листом;

- воздушные, лопатки с тонкой оболочкой (полная защита от горячего газа). Некоторые схемы охлаждения представлены на рисунке 10.

Рисунок 10 - Схемы охлаждения лопаток ГТУ

Наибольшей эффективностью и экономичностью обладают пористые и капиллярно-пористые системы, позволяющие снизить температуру лопатки на 160÷170 °С на один процент подаваемого воздуха. При этом к.п.д. ГТУ уменьшается на 1,2%, причем, надо учесть, что обычно требуется 2÷3% воздуха [14 – 18]. Для сравнения приведем эффективность воздушных систем, которые позволяют снизить температуру лопатки на 110÷160 °С на 1% охлаждаемого воздуха.

Высокой эффективностью также обладают принудительные водяные системы, в которых лопатки имеют отверстия или канавки (до 150÷200°С на 1,5% воздуха), однако слабым местом такой системы является плохое охлаждение выходной кромки и сложная система циркуляции охладителя.

Помимо охлаждения, повышают жаростойкость лопаток путем их насыщения Al или смеси Al-Gr, Al-Si толщиной (40÷60)*10-6м.

Иногда применяются керамические покрытия, однако они часто дают трещины во время эксплуатации турбин. Тоже самое наблюдается для металлокерамических покрытий в виде оксидов Al2O3, MgO, Beo, ZrO2, карбидов, нитридов кремния.

10.4 Компрессоры ГТУ

Они являются составной частью турбины. Механическая работа подводится к компрессору и преобразуется в потенциальную энергию сжатого воздуха. Различают схемы ступени компрессора с несимметричными и с симметричными лопатками. В первой схеме сжатие происходит только в рабочем колесе, а во второй схеме – и в сопловой решетке, т.е. степень реакции распределяется поровну (50х50%).

Степень реакции определяется

где hл, hн – политропический тепловой перепад рабочего колеса и направляющего аппарата (сопловой решетки).

Адиабатический к.п.д. ступени осевого компрессора

где ![]() - тепловые потери в компрессорной ступени.

- тепловые потери в компрессорной ступени.

При работе компрессора в случае уменьшения расхода воздуха при некотором числе оборотов могут возникнуть неустойчивые режимы, которые называют помпаж. При этом воздух пульсирует, лопатки вибрируют. Поскольку угол атаки больше нуля, происходит отрыв потока воздуха от выпуклой стороны профиля рабочих лопаток. При отрицательных углах атаки помпаж не возникает. Поэтому при разработке проточной части машин и профилей рабочих лопаток выбирают соответствующий угол атаки. Кроме того, на компрессоре устанавливают антипомпажный клапан, и при уменьшении расхода воздуха начинается его перeпуск на всас машины или выпуск в атмосферу.

Лекция 11. Расчет на прочность рабочих лопаток. Вибрация рабочих лопаток

Содержание лекции:

- условия работы узлов и деталей турбины, выбор материалов, классификация лопаток и их хвостовиков, расчет лопаток на растяжение и изгиб, колебания лопаток, условия надежной их отстройки от резонанса, оценка опасности различных форм колебаний лопаток [2, 4, 7, 13, 18].

Цель лекции:

-выбор условий работы и материалов, проведение расчетов на прочность лопаток, отстройка лопаток от резонанса.

11.1 Условия работы узлов и деталей турбин и выбор материалов для них

К условиям работы относят:

- постоянные и переменные механические силы;

- высокие температуры;

- коррозия и эрозия, отложения.

Выбор материалов производят по допускаемым напряжениям на растяжение σр. Если tст ≤ 400 С°, то

где σt 0,2 – предел текучести при рабочей температуре;

Кз – коэффициент запаса прочности, Кз>1.

Если tст >400 С°, то величину σр выбирают минимальной из трех значений:

где Кз=Кдп=2;Кпл=1,3;

σдп – предел длительной прочности;

σпл – предел ползучести.

11.2 Классификация лопаток и их хвостовиков

Лопатки классифицируют как

-активные;

- реактивные;

- с шипами;

- с бандажами;

- со скрепляющей проволокой;

- охлаждаемые;