Некоммерческое акционерное общество

АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра тепловых энергетических

установок

ВСПОМОГАТЕЛЬНОЕ

ОБОРУДОВАНИЕ ТЭС

Методические указания к выполнению курсовой работы

для студентов специальности 5В071700 – Теплоэнергетика

Алматы 2014

СОСТАВИТЕЛИ: А.А. Кибарин, Г.М. Тютебаева, Т.В.Ходанова. Вспомогательное оборудование ТЭС. Методические указания к выполнению курсовой работы для студентов специальности 5В071700 – Теплоэнергетика, - Алматы: АУЭС, 2013. - 36 с.

Методические указания содержат основные положения по организации выполнения и оформления курсовой работы, методику и последовательность проведения теплового и гидравлического расчетов вспомогательного оборудования ТЭС (испарителя или деаэратора).

Методические указания предназначены для бакалавров всех форм обучения специальности 5В071700 – «Теплоэнергетика», выбравших специализацию: «Тепловые электрические станции».

Ил. 9, табл. 7, библиогр.- 9 назв.

Рецензент: канд. техн. наук, доц. М.Е. Туманов

Печатается по плану издания некоммерческого акционерного общества «Алматинский университет энергетики и связи» на 2013 г.

Ó НАО «Алматинский университет энергетики и связи», 2014 г.

Содержание

|

1 |

Общие положения |

4 |

|

1.1 |

Цели и задачи курса «Вспомогательное оборудование ТЭС» |

4 |

|

1.2 |

Задачи курсовой работы |

4 |

|

1.3 |

Обьем и характер курсовой работы |

5 |

|

1.4 |

Требования к оформлению расчетно-пояснительной записки |

5 |

|

1.5 |

Порядок защиты курсовой работы |

6 |

|

1.6 |

Задание на курсовую работу |

6 |

|

2 |

Методические указания по тепловому и гидравлическому расчету испарительной установки |

10 |

|

2.1 |

Задание на курсовую работу по тепловому и гидравлическому расчету испарительной установки |

10 |

|

2.2 |

Назначение и устройство испарителей |

10 |

|

2.3 |

Определение параметров пара в ступенях и производительности испарительной установки |

13 |

|

2.4 |

Методика теплового и гидравлического расчета ступени испарителя |

14 |

|

3 |

Методические указания по тепловому и гидравлическому расчету деаэраторной колонки. |

21 |

|

3.1 |

Задание на курсовую работу по тепловому и гидравлическому расчету деаэраторной колонки |

21 |

|

3.2 |

Назначение и устройство деаэраторов |

21 |

|

3.3 |

Кинетика процесса дегазации воды |

23 |

|

3.4 |

Тепловой и материальный баланс деаэрационной установки |

25 |

|

3.5 |

Расчёт и конструирование деаэрационных колонок струйного типа |

27 |

|

|

Список литературы

|

35 |

1 Общие положения

1.1 Цели и задачи курса «Вспомогательное оборудование ТЭС»

Цель курса - ознакомление бакалавров теплоэнергетиков с составом вспомогательного оборудования, конструкцией, принципом работы, местом в схеме станции, а также получения необходимых навыков расчета отдельных узлов и элементов.

Для проверки усвоения материала, полученного на лекциях, практических и лабораторных занятиях, закрепленного самостоятельной работой, студентам предлагается курсовая работа, в которую входит расчёт одного из элемента тепловой схемы станции (испарителя или деаэратора).

Знание вспомогательного оборудования ТЭС является неотъемлемой частью образования бакалавра теплоэнергетика.

Задачей курса является изучение основ теории, расчета и конструкции теплообменного оборудования (подогревателей низкого и высокого давления, деаэраторов, сепараторов-пароперегревателей, испарителей, подогревателей сетевой воды, паропреобразователей), тягодутьевого оборудования (насосов, эжекторов, дымососов, дымовых труб), оборудования пылегазоочистки (циклонов, скрубберов, электрофильтров), являющихся неотъемлемой частью технологических цепочек тепловых и атомных электрических станций, а также приобретения навыков регулирования, контроля и безопасности работы.

В результате изучения курса студент должен:

- знать: конструкции, характеристики и принцип работы вспомогательного оборудования ТЭС, их элементов, а так же вспомогательных механизмов; методику конструкторского и поверочного теплового расчета рассматриваемого оборудования;

- уметь: производить тепловые и гидравлические расчеты вспомогательного оборудования ТЭС, осуществлять выбор вспомогательного оборудования по схемам ТЭС и оценивать эффективность его работы.

1.2 Задачи курсовой работы

Курсовая работа выполняется с целью закрепления и углубление теоретических знаний, полученных на лекциях, практических и лабораторных занятиях, а также приобретения практических навыков по расчету и проектированию технологического оборудования ТЭС. Выполнение курсовой работы позволит развить навыки использования справочных данных, стандартов, типовых инструкций и т.д. и подготовить студентов к дипломному проектированию.

1.3 Обьем и характер курсовой работы

Курсовая работа состоит из расчетно-пояснительной записки, содержащей задание на курсовую работу, оглавление, основную часть, краткое описание вспомогательного оборудования (испарителя или деаэратора по варианту), тепловой и гидравлический расчет, таблицы и заключение о результатах расчета, библиографии. К расчетно-пояснительной записке прилагается схема продольного разреза испарителя или деаэратора, выполненная на листах формата А4 или А3.

График выполнения курсовой работы представлен в таблице 1.1.

Таблица 1.1 - График выполнения курсовой работы

|

№ п/п |

Этап |

Неделя |

|

1 |

Выдача задания |

2 |

|

2 |

Консультация №1 |

3 |

|

3 |

Консультация №2 |

4 |

|

4 |

Консультация №3 |

5 |

|

5 |

Консультация №4 |

6 |

|

6 |

Консультация №5 |

7 |

|

7 |

Консультация №6 |

8 |

|

8 |

Консультация №7 |

9 |

|

9 |

Консультация №8 |

10 |

|

10 |

Консультация №9 |

11 |

|

11 |

Консультация №10 |

12 |

|

12 |

Сдача курсовой работы |

13 |

|

13 |

Защита курсовой работы |

14-15 |

Студенты заочной формы обучения получают задание на выполнение курсовой работы на установочной лекции, выполняют и сдают курсовую работу для проверки на кафедру до начала экзаменационной сессии.

1.4 Требования к оформлению расчетно-пояснительной записки

Расчетно-пояснительная записка является одной из форм технологической документации, а потому должна оформляться в соответствии с требованиями СТ НАО 103521910-03-2007. Степень точности расчетов в расчетно-пояснительной записке должна быть обеспечена до трех знаков. Расчетные формулы должны быть приведены в тексте записки. Результаты детальных расчетов, выполненных на ПК, должны быть сведены в таблицы. Схема продольного разреза испарителя или деаэратора должна быть выполнена на формате А4 (или А3). Все замечания руководитель курсовой работы делает непосредственно в пояснительной записке при ее просмотре. После проверки записки преподавателем студент должен внести все необходимые исправления до защиты курсовой работы.

1.5 Порядок защиты курсовой работы

Защита курсовой работы проводится на заседании комиссии из 2-3 преподавателей кафедры с обязательным участием руководителя курсовой работы. Без подписи руководителя курсовой работы на титульном листе записки работа комиссией не рассматривается.

При защите студент должен сделать краткое сообщение о выполненной им работе и ответить на вопросы членов комиссии.

1.6 Задание к курсовой работе

Задание к курсовой работе выдается индивидуально каждому студенту, согласно таблицам 1.2¸1.5. Для студентов очной формы обучения тип оборудования (испарительная установка или деаэраторная колонка) выбирается по таблице 1.2. Далее номер варианта исходных данных выбранного оборудования определяется по порядковому номеру в журнале группы.

Для бакалавров заочной формы обучения тип оборудования (испаритель или деаэратор) выбирается по таблице 1.2. Номер варианта исходных данных выбранного оборудования определяется по сумме двух последних цифр зачетной книжке.

Исходные данные для теплового и гидравлического расчета испарительной установки представлены в таблицах 1.3¸1.4.

Исходные данные для теплового и гидравлического расчета деаэраторной колонки представлены в таблице 1.5.

Таблица 1.2 – Тип оборудования

|

Последняя цифра зачетной книжки |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Тип оборудования |

испаритель |

деаэратор |

||||||||

Таблица 1.3 – Исходные данные для теплового и гидравлического расчета испарительной установки

|

№ вари-анта |

Тип |

Кол-во труб |

Параметры греющего пара |

Произво-дительность т/ч |

Габаритные размеры, м |

Опускные трубы |

|||||

|

Р, МПа |

t oC |

L1 |

L2 |

D1 |

D2 |

кол-во |

dоп, мм |

||||

|

1 |

И-120

|

902 |

0,5 |

165 |

9,6 |

1,59 |

1,62 |

1,8 |

2 |

12 |

54 |

|

2 |

0,55 |

171 |

8,8 |

||||||||

|

3 |

0,64 |

209 |

7,5 |

||||||||

|

4 |

0,58 |

193 |

7,2 |

||||||||

|

5 |

0,6 |

203 |

8,3 |

||||||||

|

6 |

0,7 |

162 |

9 |

||||||||

Продолжение таблицы 1.3

|

№ вари-анта |

Тип |

Кол-во труб |

Параметры греющего пара |

Произво-дительность т/ч |

Габаритные размеры, м |

Опускные трубы |

|||||

|

Р, МПа |

t oC |

L1 |

L2 |

D1 |

D2 |

кол-во |

dоп, мм |

||||

|

7 |

И-250

|

1736 |

0,66 |

165 |

13,8 |

1,63 |

1,7 |

2 |

2,8 |

16 |

66 |

|

8 |

0,54 |

176 |

14,2 |

||||||||

|

9 |

0,72 |

172 |

15,3 |

||||||||

|

10 |

0,48 |

164 |

14,7 |

||||||||

|

11 |

0,57 |

150 |

13,9 |

||||||||

|

12 |

0,69 |

168 |

14 |

||||||||

|

13 |

И-350

|

1764 |

0,64 |

175 |

12,4 |

2,29 |

2,36 |

2,05 |

2,8 |

22 |

66 |

|

14 |

0,56 |

187 |

12 |

||||||||

|

15 |

0,49 |

177 |

13,5 |

||||||||

|

16 |

0,71 |

169 |

12,9 |

||||||||

|

17 |

0,65 |

159 |

12,1 |

||||||||

|

18 |

0,62 |

183 |

13,3 |

||||||||

|

19 |

И-600

|

1764 |

0,52 |

157 |

22,1 |

3,59 |

3,65 |

2 |

2,81 |

28 |

72 |

|

20 |

0,59 |

166 |

23 |

||||||||

|

21 |

0,63 |

173 |

24,5 |

||||||||

|

22 |

0,73 |

176 |

23,9 |

||||||||

|

23 |

0,78 |

158 |

21 |

||||||||

|

24 |

0,87 |

167 |

22,2 |

||||||||

|

25 |

И-1000

|

2726 |

0,82 |

174 |

36,7 |

3,59 |

3,65 |

2,5 |

3,4 |

32 |

90 |

|

26 |

0,74 |

185 |

43 |

||||||||

|

27 |

0,77 |

176 |

44,8 |

||||||||

|

28 |

0,67 |

159 |

40,7 |

||||||||

|

29 |

0,83 |

180 |

38,5 |

||||||||

|

30 |

0,75 |

165 |

41,8 |

||||||||

Примечание: Температурный напор в каждой ступени принять 10 оС.

Таблица 1.4 – Исходные данные для определения номера ступени испарительной установки

|

Последняя цифра зачетной книжки |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Номер ступени |

2 |

1 |

2 |

3 |

4 |

5 |

6 |

1 |

3 |

5 |

Таблица 1.5 – Исходные данные для теплового и гидравлического расчета деаэраторной колонки

|

Наименование показателя |

обозн. |

№ варианта |

||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

||

|

Общие данные |

||||||||||||||||

|

Давление в деаэраторе, МПа |

р |

0,8 |

0,8 |

0,6 |

0,6 |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

0,8 |

0,12 |

0,12 |

0,12 |

0,12 |

0,13 |

|

Производительность, т/ч |

G |

6 |

13 |

225 |

500 |

500 |

1000 |

1300 |

1600 |

2000 |

2000 |

5 |

15 |

15 |

25 |

50 |

|

Температура деаэрированной воды, 0С |

|

169 |

169 |

158 |

158 |

164 |

164 |

164 |

164 |

164 |

169 |

104 |

104 |

104 |

104 |

107 |

|

Содержание кислорода в деаэрируемой воде, мг/кг |

|

Состояние насыщения |

||||||||||||||

|

Содержание кислорода в деаэрированной воде после последнего отсека, мг/кг |

|

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

Характеристика потоков воды и пара |

||||||||||||||||

|

1. Основной конденсат |

||||||||||||||||

|

Расход, т/ч |

Gк |

4,2 |

9 |

155 |

350 |

360 |

700 |

910 |

1120 |

1400 |

1370 |

2,1 |

3,5 |

10 |

17,5 |

35 |

|

Температура, 0С |

tк |

156 |

156 |

145 |

145 |

152 |

152 |

152 |

152 |

152 |

156 |

65 |

70 |

62 |

60 |

70 |

|

2. Химически обработанная вода |

||||||||||||||||

|

Расход, т/ч |

Gнп |

1,3 |

2,9 |

50 |

110 |

100 |

220 |

280 |

350 |

420 |

440 |

0,65 |

1,1 |

3,2 |

5,5 |

11 |

|

Температура, 0С |

tнп |

27 |

28 |

29 |

30 |

30 |

31 |

32 |

30 |

31 |

29 |

30 |

28 |

29 |

30 |

31 |

|

3. Греющий пар из отбора турбины |

||||||||||||||||

|

Давление, МПа |

рп |

0,8 |

0,8 |

0,6 |

0,6 |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

0,8 |

0,12 |

0,12 |

0,12 |

0,12 |

0,13 |

|

Температура, 0С |

tп |

170 |

170 |

159 |

159 |

165 |

165 |

165 |

165 |

165 |

170 |

105 |

105 |

105 |

105 |

108 |

|

Конструктивные размеры |

||||||||||||||||

|

Диаметр колонки, м |

D1 |

1,1 |

1,1 |

1,8 |

2 |

2 |

2,4 |

3,4 |

3 |

3,4 |

3,4 |

1,1 |

1,2 |

1,6 |

2 |

2 |

|

Полезная ёмкость бака-аккумулятора, м3 |

Vб |

10 |

10 |

65 |

100 |

120 |

120 |

120 |

150 |

150 |

185 |

10 |

10 |

15 |

20 |

25 |

Продолжение таблицы 1.5 – Исходные данные для теплового и гидравлического расчета деаэраторной колонки

|

Наименование показателя |

обозн. |

№ варианта |

||||||||||||||

|

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

||

|

Общие данные |

||||||||||||||||

|

Давление в деаэраторе, МПа |

р |

0,14 |

0,12 |

0,14 |

0,13 |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

0,8 |

0,12 |

0,12 |

0,12 |

0,12 |

0,14 |

|

Производительность, т/ч |

G |

75 |

100 |

150 |

200 |

500 |

1100 |

1300 |

1500 |

2000 |

2000 |

15 |

25 |

50 |

80 |

100 |

|

Температура деаэрированной воды, 0С |

|

109 |

104 |

109 |

107 |

164 |

164 |

164 |

164 |

164 |

169 |

104 |

104 |

104 |

104 |

109 |

|

Содержание кислорода в деаэрируемой воде, мг/кг |

|

Состояние насыщения |

||||||||||||||

|

Содержание кислорода в деаэрированной воде после последнего отсека, мг/кг |

|

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

Характеристика потоков воды и пара |

||||||||||||||||

|

1. Основной конденсат |

||||||||||||||||

|

Расход, т/ч |

Gк |

52 |

70 |

105 |

140 |

210 |

800 |

850 |

1100 |

1400 |

1570 |

5,1 |

8,5 |

35 |

35 |

85 |

|

Температура, 0С |

tк |

70 |

68 |

72 |

70 |

70 |

152 |

152 |

152 |

152 |

156 |

65 |

70 |

75 |

75 |

65 |

|

2. Химически обработанная вода |

||||||||||||||||

|

Расход, т/ч |

Gнп |

16,5 |

22 |

33 |

44 |

66 |

250 |

320 |

360 |

510 |

540 |

1,2 |

5,1 |

12 |

11 |

30 |

|

Температура, 0С |

tнп |

32 |

29 |

30 |

30 |

30 |

30 |

32 |

31 |

31 |

30 |

30 |

28 |

29 |

30 |

31 |

|

3. Греющий пар из отбора турбины |

||||||||||||||||

|

Давление, МПа |

рп |

0,14 |

0,12 |

0,14 |

0,13 |

0,14 |

0,7 |

0,7 |

0,7 |

0,7 |

0,8 |

0,12 |

0,12 |

0,12 |

0,12 |

0,14 |

|

Температура, 0С |

tп |

110 |

105 |

110 |

108 |

110 |

165 |

165 |

165 |

165 |

170 |

105 |

105 |

105 |

105 |

110 |

|

Конструктивные размеры |

||||||||||||||||

|

Диаметр колонки, м |

D1 |

2,2 |

2,2 |

3,0 |

3,0 |

3,0 |

2,4 |

3,4 |

3,0 |

3,5 |

3,8 |

1,1 |

1,2 |

2,0 |

2,0 |

3,0 |

|

Полезная ёмкость бака-аккумулятора, м3 |

Vб |

50 |

65 |

75 |

100 |

100 |

100 |

130 |

160 |

185 |

210 |

10 |

10 |

25 |

50 |

50 |

2. Методические указания по тепловому и гидравлическому расчету испарительной установки.

2.1 Задание на курсовую работу по тепловому и гидравлическому расчету испарительной установки

Согласно методическим указаниям по тепловому и гидравлическому расчету испарительной установки необходимо определить следующие показатели:

- производительность испарительной установки;

- гидравлические потери контура циркуляции ступени испарителя;

- полезный напор в контуре естественной циркуляции ступени испарителя;

- рабочую скорость циркуляции;

- коэффициент теплопередачи.

2.2 Назначение и устройство испарителей

Испарители предназначены для получения дистиллята, восполняющего потери пара и конденсата в основном цикле паротурбинных установок электростанций, а также выработки пара для общестанционных нужд и внешних потребителей.

Испарители могут использоваться в составе как одноступенчатых, так многоступенчатых испарительных установок для работы в технологическом комплексе тепловых электростанций.

В качестве греющей среды может использоваться пар среднего и низкого давления из отборов турбин или РОУ, а в некоторых моделях даже вода с температурой 150 ¸ 180 оС.

В зависимости от назначения и требований по качеству вторичного пара испарители изготавливаются с одно- и двухступенчатыми паропромывочными устройствами.

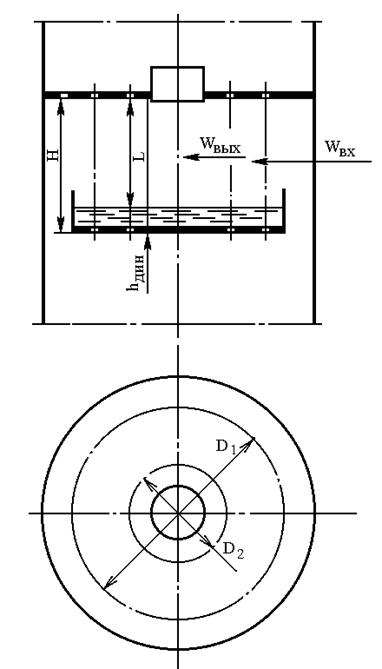

На рисунке 2.1 показана типовая конструкция испарителя поверхностного типа, который маркируется буквой «И» с указанием площади поверхности теплообмена (греющей секции) в м2.

Конструкция испарительной установки

Основными узлами конструкции является корпус, греющая секция, паропромывочные устройства, водораспределительные устройства и жалюзийный сепаратор.

Испаритель представляет собой сосуд цилиндрической формы и, как правило, вертикального типа (см. рисунок 2.1).

Корпус испарителя (1) состоит из цилиндрической обечайки и двух эллиптических днищ, приваренных к обечайке. Корпус выполняется сварным из листовой стали.

Для крепления к фундаменту к корпусу приварены опоры. Для подъема и перемещения испарителя предусмотрены грузовые штуцеры (цапфы).

На корпусе испарителя предусмотрены патрубки и штуцеры для: подвода греющего пара (3), отвода вторичного пара (9), отвода конденсата греющего пара (8), подвода питательной воды испарителя (5), подвода воды на паропромывочное устройство (4), непрерывной продувки (11), слива воды из корпуса (12), перепуска неконденсирующихся газов (10), установки предохранительных клапанов, установки приборов контроля и автоматического регулирования, отбора проб.

Крепление трубок к трубным доскам греющей секции осуществляется приваркой или вальцовкой. В корпусе испарителя предусматриваются лазы для осмотра и ремонта внутренних устройств.

1- корпус,

2 – греющая секция,

3 – патрубок подвода греющего пара,

4 – паропромывочный дырчатый лист,

5 – водораспределительное устройство,

6 – жалюзийный сепаратор,

7 – опускные трубы,

8 – патрубок отвод конденсата греющего пара;

9 – патрубок отвод вторичного пара;

10 – патрубок перепуска неконденсирующихся газов;

11 – патрубок непрерывной продувки;

12 – патрубок слива воды из корпуса;

13 – грузовые штуцера (цапфы).

Рисунок 2.1 – Продольный разрез испарителя

Работа испарителя протекает следующим образом: первичный пар поступает в греющую секцию и, проходя в межтрубном пространстве, конденсируется на наружной поверхности труб. Конденсат пара стекает по трубам на нижнюю трубную доску греющей секции и отводится из нее. Питательная (химически очищенная) вода поступает через регулирующий клапан в водораспределительное устройство над паропромывочным дырчатым листом, откуда по опускным трубам сливается в нижнюю часть корпуса и заполняет корпус и трубки греющей секции.

За счет теплоты конденсации первичного пара происходит испарение части воды в трубках, где образуется пароводяная смесь. Таким образом, в трубках греющей секции создается подъемное движение воды, а в кольцевом зазоре между корпусом и греющей секцией - опускное, т.е. осуществляется естественная циркуляция жидкой фазы.

Образовавшийся (вторичный) пар, пройдя через слой воды над греющей секцией, поступает в паровое пространство испарителя, проходит через слой промывочной воды над одним или двумя паропромывочными листами, жалюзийный сепаратор и отводится из испарителя. Для обеспечения устойчивой естественной циркуляции и уменьшения выбросов капельной влаги в паровое пространство уровень воды в корпусе поддерживается выше верхней трубной доски греющей секции на 150-200 мм.

Испаритель оборудован также устройствами контроля за уровнями воды над паропромывочными дырчатыми листами, а также контроля и регулирования уровня конденсата греющего пара в греющей секции.

Для повышения эффективности теплообмена в греющей секции из нижней части межтрубного пространства предусмотрен перепуск в паровое пространство неконденсирующихся газов. При этом эффективный отвод газов достигается при уровне конденсата греющего пара на 50-100 мм ниже газоотвода.

Схема включения испарительной установки

В курсовой работе рассматривается схема многоступенчатой испарительной установки, которая представлена на рисунке 2.2.

Рисунок 2.2 - Схема шестиступенчатой испарительной установки

В представленной схеме шестиступенчатой испарительной установки все ступени подсоединяются по пару последовательно, а по воде, в зависимости от солесодержания исходной воды и требований по качеству вторичного пара.

При этом возможно и параллельное и последовательное присоединение исходя из следующего: при одинаковых условий параллельная схема более производительная, а при одинаковой производительности последовательная схема может применяться для повышенного качества вторичного пара.

Работа многоступенчатой испарительной установки заключается в следующем: к испарителю первой ступени установки подводиться пар регулируемого отбора турбины, образующийся в испарителе первой ступени вторичный пар является греющим для испарителя второй ступени, а вторичный пар этой ступени – греющим для испарителя третьей ступени и т.д. Вторичный пар испарителя последней ступени поступает в конденсатор испарителя, где он конденсируется потоком поступающей на установку питательной воды (для шестиступенчатой испарительной установки этого потока оказывается вполне достаточно для конденсации вторичного пара последней ступени, т.е. установка полностью замыкается по питательной воде и получаемому вторичному пару).

2.3 Определение параметров пара в ступенях и производительности испарительной установки

Определение параметров пара в ступенях испарительной установки.

В соответствии с исходными данными (см. таблица 1.3) определяются параметры

греющего пара: ![]() ,

,

![]() ,

, ![]() . По

. По ![]() греющего пара

определяются параметры первой ступени испарительной установки. Давление

вторичного пара в каждой ступени определяется температурным напором ступени и

параметрами потока в греющем контуре

греющего пара

определяются параметры первой ступени испарительной установки. Давление

вторичного пара в каждой ступени определяется температурным напором ступени и

параметрами потока в греющем контуре

![]() (2.1)

(2.1)

где tн1, tн2 – соответственно температуры насыщения в первичном и вторичном контурах ступени.

Из формулы 2.1 давление вторичного пара определяется

по температуре насыщения во вторичном контуре: ![]() , где

, где ![]() - температурный

напор в каждой ступени (принимается 10 оС).

- температурный

напор в каждой ступени (принимается 10 оС).

Определение производительности испарительной установки.

Производительность многоступенчатой испарительной установки определяется суммой потоков вторичного пара из каждой ступени

![]() (2.2)

(2.2)

Количество вторичного пара из каждой ступени определяется из уравнения теплового баланса для каждой ступени

![]() (2.3)

(2.3)

где Dп,i,Di - количество греющего и вторичного пара, кг/с (т/ч);

![]() и

и

![]() - энтальпия греющего пара и конденсата для i

– той ступени и энтальпия

вторичного пара и воды в состоянии насыщения в i – той

ступени, кДж/кг (ккал/кг);

- энтальпия греющего пара и конденсата для i

– той ступени и энтальпия

вторичного пара и воды в состоянии насыщения в i – той

ступени, кДж/кг (ккал/кг);

а - величина продувки (принимается 5 %).

2.4 Методика теплового и гидравлического расчета ступени испарителя

Поверочный тепловой расчет проводится с целью уточнения параметров вторичного пара и производительности ступени при заданной поверхности и параметрах греющего потока.

Расчет проводится методом последовательного приближения, в качестве первого приближения принимаются данные, полученные при определении производительности ступени по уравнению теплового баланса (2.3).

Тепловая нагрузка испарителя определяется следующим образом:

![]() . (2.4)

. (2.4)

Коэффициент теплопередачи, предварительно

. (2.5)

. (2.5)

Число Рейнольдса

,

(2.6)

,

(2.6)

где ![]() - удельный тепловой поток, кВт/м2;

- удельный тепловой поток, кВт/м2;

Н – высота теплообменной поверхности, м (L1/3 – для вариантов № 1¸18; L1/4 – для вариантов № 19¸30);

r – теплота парообразования, кДж/кг;

r' – плотность жидкости, кг/м3;

n - кинематическая вязкость воды при Ргр, м2/с.

Коэффициент теплоотдачи от конденсирующегося пара к стенке

- при ламинарном режиме, Re < 100

, (2.7)

, (2.7)

- при смешанном течении пленки, Re > 100

, (2.8)

, (2.8)

где l – теплопроводность воды при Ргр, кВт/(м К);

Pr – число Прандтля при температуре насыщения tн,гр.

Коэффициент теплоотдачи с учетом окисления стенок труб

![]() .

(2.9)

.

(2.9)

Определение скорости циркуляции.

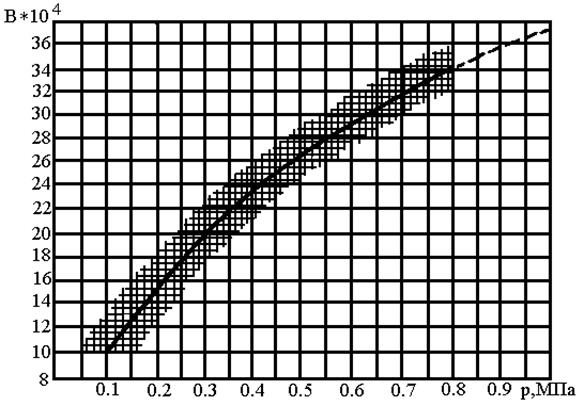

Определение скорости циркуляции проводится графо-аналитическим методом, посредством сопоставления движущего напора, возникающего за счет разницы в значениях плотности среды в опускных и подъемных участках, и гидравлических потерь на всех участках контура циркуляции. На рисунке 2.3 показан контур циркуляции испарителя поверхностного типа.

Задаваясь несколькими значениями скорости циркуляции wo (ориентировочно: 0,5; 0,7; 0,9; 1,1; 1,3 м/с), рассчитывают сопротивление в подводящих линиях и полезный напор. Точка пересечения кривых соответствует рабочему значению скорости циркуляции (см. рисунок 2.4). Гидравлические потери в подводящей части складываются из потерь в кольцевом пространстве между корпусом испарителя и греющей секцией и потерь на входных участках труб.

Рисунок 2.3 - Схема циркуляции в испарителе поверхностного типа

Рисунок 2.4 - Определение скорости цциркуляции

Площадь кольцевого сечения

![]() , м2, (2.10)

, м2, (2.10)

где dоп – диаметр опускных труб, м;

n – количество опускных труб.

Скорость воды в кольцевом канале

, м2, (2.11)

, м2, (2.11)

где dвн – внутренний диаметр труб греющей секции, м;

z – число труб греющей секции.

Эквивалентный диаметр

, м. (2.12)

, м. (2.12)

Коэффициент трения в кольцевом канале и трубах греющей секции

При Re<2000,  (2.13)

(2.13)

При Re= 2*103 ¸ 100*103,

(2.14)

(2.14)

Коэффициенты сопротивления на входе и выходе в кольцевой канал и входе в трубы греющей секции xвх = 0,5; xвых= 1,0; xвх.тр= 0,5.

Потеря давления при движении в кольцевом канале

, Па, (2.15)

, Па, (2.15)

где r' – плотность воды при температуре насыщения, кг/м3.

Потери давления на входе и выходе из кольцевого канала

, Па. (2.16)

, Па. (2.16)

Потери давления на входе в трубы греющей секции

, Па. (2.17)

, Па. (2.17)

Потери давления при движения воды на прямом участке

, Па. (2.18)

, Па. (2.18)

где lно – высота нижнего необогреваемого участка

, м, (2.19)

, м, (2.19)

где l – уровень конденсата (для И-120 - 0,15; И-250 - 0,2; И-350, И-600, И-1000 - 0,25 м).

Потери в опускных трубах

![]() , Па. (2.20)

, Па. (2.20)

Потери в необогреваемом участке

![]() , Па. (2.21)

, Па. (2.21)

Тепловой поток,

![]() , кВт/м2. (2.22)

, кВт/м2. (2.22)

Общее количество теплоты, передаваемое в кольцевом пространстве

![]() , кВт. (2.23)

, кВт. (2.23)

Повышение энтальпии воды в кольцевом канале

, кДж/кг. (2.24)

, кДж/кг. (2.24)

Высота экономайзерного участка

, м, (2.25)

, м, (2.25)

где ![]() - частная производная (по [9] по насыщению рн2 как

- частная производная (по [9] по насыщению рн2 как ![]() ).

).

Потери на экономайзерном участке

, Па. (2.26)

, Па. (2.26)

Общее сопротивление в подводящих линиях

![]() , Па. (2.27)

, Па. (2.27)

Определение полезного напора.

Количество пара, образующееся в одной трубе

, кг/с.

(2.28)

, кг/с.

(2.28)

Приведенная скорость пара на выходе из труб греющей секции

, м/с. (2.29)

, м/с. (2.29)

Средняя приведенная скорость пара в трубе

, м/с.

(2.30)

, м/с.

(2.30)

Расходное паросодержание

. (2.31)

. (2.31)

Скорость всплытия одиночного пузыря в неподвижной жидкости

, м/с,

(2.32)

, м/с,

(2.32)

где s - поверхностное натяжение воды при температуре насыщения, Н/м.

Фактор взаимодействия

. (2.33)

. (2.33)

Групповая скорость всплытия пузырей

, м/с. (2.34)

, м/с. (2.34)

Скорость смеси

, м/с. (2.35)

, м/с. (2.35)

Объемное паросодержание

.

(2.36)

.

(2.36)

Движущий напор

![]() , Па, (2.37)

, Па, (2.37)

где Lпар = L1 - lно - lэк – высота парообразующего участка, м.

Потери на трение в пароводяной линии

, Па. (2.38)

, Па. (2.38)

Потери на выходе из труб

, Па.

(2.39)

, Па.

(2.39)

Потери на ускорение потока

![]() , Па,

(2.40)

, Па,

(2.40)

где у1, у2 – соответственно

параметры в сечении, где вода закипает и в выходном сечении,  при х=0 и j =0.

при х=0 и j =0.

Скорость смеси в выходном сечении

![]() , м/с. (2.41)

, м/с. (2.41)

Расходное паросодержание в выходном сечении

.

(2.42)

.

(2.42)

Объемное паросодержание

.

(2.43)

.

(2.43)

Массовое паросодержание в выходном сечении

.

(2.44)

.

(2.44)

Параметр у

.

(2.45)

.

(2.45)

Полезный напор

![]() , Па. (2.46)

, Па. (2.46)

Проведя аналогичные расчеты для других значений скорости циркуляции w (ориентировочно 0,7; 0,9; 1,1; 1,3 м/с), строят зависимости: DРподв=f(w) и DРпол=f(w) (см. рисунок 2.4). На пересечении кривых находят рабочее значение скорости циркуляции wp.

Далее для данного рабочего значения скорости циркуляции уточняется коэффициент теплопередачи.

Число Рейнольдса

.

(2.47)

.

(2.47)

Число Нуссельта

![]() . (2.48)

. (2.48)

Коэффициент теплоотдачи от стенки к кипящей воде

.

(2.49)

.

(2.49)

Коэффициент теплоотдачи от стенки к кипящей воде с учетом оксидной пленки

. (2.50)

. (2.50)

Коэффициент теплопередачи

. (2.51)

. (2.51)

Отклонение от ранее принятого значения

. (2.52)

. (2.52)

Допускаемое отклонение не более 10 % по абсолютной величине.

3. Методические указания по тепловому и гидравлическому расчету деаэраторной колонки

3.1 Задание на курсовую работу по тепловому и гидравлическому расчету деаэраторной колонки

Согласно методическим указаниям по тепловому и гидравлическому расчету деаэраторной колонки необходимо:

- разработать расчётную схему деаэраторной колонки;

- провести тепловой расчёт деаэраторной колонки, последовательно переходя от верхнего струйного отсека к нижнему;

- провести гидравлический расчёт деаэраторной колонки;

- рассчитать выделение кислорода в каждом отсеке деаэраторной колонки, начиная с верхней;

- сделать эскизный проект деаэраторной колонки.

3.2 Назначение и устройство деаэраторов

Деаэраторы предназначены для дегазации питательной воды паровых котлов, парогенераторов, испарителей, паропреобразователей и подпиточной воды после химводоочистки. Деаэраторы, последовательно включённые в линию подогрева основного конденсата между подогревателями низкого и высокого давления, работают при повышенном абсолютном давлении 0,6¸1,2 МПа (типа ДП). В этом случае второй функцией их является также и подогрев основного конденсата.

Деаэраторы, предназначенные для дегазации

подпиточной воды, питательной воды испарителей работают при абсолютном давлении

0,12¸0,14 МПа (типа ДА - деаэраторы атмосферные).

Для деаэрации воды ниже 100оС при абсолютном давлении 0,0075¸0,05 МПа (подпиточная вода тепловых сетей, вода в тракте химической водоподготовки) применяют вакуумные деаэраторы (типа ДВ).

Кроме приведенной классификации, получило распространение деление деаэраторов по применяемому в них способу распределения деаэрируемой воды в паре: пленочные, струйные, капельные; и пара в воде: барботажные.

В случае применения в деаэраторе одного из указанных способов распределения аппарат считается одноступенчатым, при комбинации нескольких способов – двух - или трехступенчатым.

Конструкция струйного деаэратора

Современные двухступенчатые деаэраторы состоят из деаэрационной колонки, которая служит для предварительной дегазации воды, и бака-аккумулятора, который предназначен для аккумулирования запаса питательной (подпиточной) воды и для завершения процесса дегазации воды (выделение дисперсных газов и разложение бикарбонатов). Деаэраторная колонка может иметь различные конструкции, зависящие от способа создания развитой поверхности контакта фаз. В курсовой работе рассматриваются только колонки струйного типа, схема которых приведена на рисунке 3.1.

Принцип работы колонки струйного типа заключается в следующем: в верхней части корпуса колонки (6) расположена камера смешения (5), куда поступают потоки воды по штуцерам из разных источников – основной конденсат, подпиточная вода после химводоочистки и др. При этом если к деаэратору подводятся кипящие потоки воды, то они вводятся ниже камеры смешения между 1 и 2 или между 2 и 3 тарелками через штуцера (7) В камере смешения происходит смешение всех потоков воды и выравнивание их температур. Из камеры смешения вода переливается через порог и поступает на верхнюю дырчатую тарелку (3), в центре которой имеется отверстие с бортами для пропуска выпара. Вода из тарелки сливается струями через отверстия на следующую тарелку, образуя струйный отсек (дырчатые тарелки имеют отверстия диаметром 5¸7 мм и расположены по высоте колонки на расстоянии 300¸400 мм друг от друга).

В колонке устанавливаются тарелки двух типов: с проходом пара через центральное отверстие, а также по периферии. Чередуясь между собой, тарелки обеспечивают многократное пересечение потоком пара струй деаэрируемой воды. Число устанавливаемых тарелок определяется начальным и конечным содержанием кислорода в деаэрируемой воде (обычно пять и более). При этом все тарелки располагаются так, что пар, поступающий снизу, проходит через все струйные отсеки перпендикулярно струям, частично на них конденсируется, а остаток несконденсировавшегося пара вместе с удалёнными из воды газами в виде выпара покидает колонку через штуцер (2). После самой нижней тарелки деаэрированная вода сливается в бак-аккумулятор.

Струйное движение деаэрируемой воды обуславливает

обязательную неравномерность интенсивности ее деаэрации, отнесенную к единице

длины струи, что является существенным недостатком деаэраторов данного типа. Для

его устранения колонки струйного типа выполняют большой высоты (3,5¸4 м и более).

Струйное движение деаэрируемой воды обуславливает

обязательную неравномерность интенсивности ее деаэрации, отнесенную к единице

длины струи, что является существенным недостатком деаэраторов данного типа. Для

его устранения колонки струйного типа выполняют большой высоты (3,5¸4 м и более).

3.3 Кинетика процесса дегазации воды

Скорость процесса дегазации зависит от

степени отклонения системы от равновесного состояния, свойств дегазируемой

воды, растворимости газов

(О2, СО2, N2), пара, величины и формы поверхности

контакта фаз и от гидродинамических условий.

При термической дегазации воды выделение каждого газа происходит до тех пор, пока равновесное парциальное давление, соответствующее его концентрации в жидкой фазе, превышает парциальное давление над раствором (в паровой фазе). Поэтому для наиболее полного удаления газа из воды необходимо использовать пар с возможно меньшим содержанием удаляемых из воды газов.

Для достижения состояния, близкого к равновесному, необходимо увеличивать поверхность контакта пара и деаэрируемой воды или путём интенсификации массообмена.

Увеличение поверхности контакта фаз достигается путём дробления воды на струи и капли или путём пропускания пузырьков пара через слой дегазируемой воды.

При термической дегазации газы из воды удаляются двумя путями: диффузией и образованием в объёме жидкости мелких пузырьков (дисперсное выделение газа). Диффузия происходит в течение всего процесса дегазации, а дисперсное выделение газа начинается с того момента, когда при нагреве воды достигается насыщение её удаляемым газом.

Относительная насыщенность воды газом j характеризуется отношением фактического содержания его к предельно возможному при тех же термодинамических параметрах

, (3.1)

, (3.1)

где сф(р,t) – фактическая концентрация газа в воде, мг/кг;

сн(р,t) – предельная концентрация газа, соответствующая состоянию насыщения при тех же условиях, определяемая по закону Генри.

Значения сф(р,t) вычисляются для соответствующей тарелки, сн(р,t) выбирают из таблицы 3.1 или определяют по формуле

, мг/кг, (3.2)

, мг/кг, (3.2)

где ![]() – коэффициент абсорбции при данной

температуре воды, приведённый к температуре 0оС и давлению 100000 н/м2

(см. таблицу 3.2);

– коэффициент абсорбции при данной

температуре воды, приведённый к температуре 0оС и давлению 100000 н/м2

(см. таблицу 3.2);

![]() – плотность кислорода при нормальных условиях (1,429 кг/м3);

– плотность кислорода при нормальных условиях (1,429 кг/м3);

![]() –

плотность воды при рассматриваемой температуре, кг/м3;

–

плотность воды при рассматриваемой температуре, кг/м3;

ро – физическая атмосфера, р0 = 101972 Па;

рг – парциальное давление газа над поверхностью воды, Па.

Т а б л и ц а 3.1 – Растворимость кислорода в воде (мг/кг) в зависимости от температуры воды и давления насыщенной паровоздушной смеси над ней

|

Температура воды, 0С |

Давление насыщенной паровоздушной смеси, МПа |

|||||||

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

|

|

0 |

14,11 |

28,31 |

42,51 |

56,71 |

70,91 |

85,11 |

99,31 |

113,51 |

|

5 |

12,33 |

24,77 |

37,21 |

49,65 |

62,09 |

74,53 |

86,97 |

99,44 |

|

10 |

10,90 |

21,94 |

32,98 |

44,02 |

55,06 |

66,10 |

77,14 |

88,18 |

|

15 |

9,75 |

19,67 |

29,59 |

39,51 |

49,43 |

59,35 |

69,27 |

79,19 |

|

20 |

8,81 |

17,82 |

25,84 |

35,86 |

44,88 |

53,91 |

62,92 |

71,94 |

|

25 |

7,97 |

16,21 |

24,45 |

32,70 |

40,93 |

49,17 |

57,41 |

65,65 |

|

30 |

7,27 |

14,87 |

22,47 |

30,00 |

37,67 |

45,27 |

52,87 |

60,47 |

|

35 |

6,71 |

13,83 |

20,95 |

28,07 |

35,20 |

42,31 |

49,43 |

56,55 |

|

40 |

6,23 |

12,97 |

19,71 |

26,45 |

33,20 |

39,93 |

46,67 |

53,41 |

|

45 |

5,78 |

12,19 |

18,60 |

25,01 |

31,42 |

37,83 |

44,24 |

50,65 |

|

50 |

5,36 |

11,49 |

17,62 |

23,75 |

29,88 |

36,00 |

42,14 |

48,27 |

|

60 |

4,57 |

10,31 |

16,05 |

21,80 |

27,53 |

33,27 |

39,01 |

44,75 |

|

70 |

3,71 |

9,15 |

14,60 |

20,03 |

25,47 |

30,91 |

36,35 |

41,80 |

|

80 |

2,71 |

7,96 |

13,21 |

18,46 |

23,71 |

28,96 |

34,21 |

39,46 |

|

90 |

1,47 |

6,64 |

11,81 |

16,98 |

22,15 |

27,32 |

32,50 |

37,66 |

|

100 |

- |

4,98 |

10,13 |

15,28 |

20,43 |

25,58 |

30,73 |

35,88 |

|

110 |

- |

2,79 |

7,97 |

13,15 |

18,33 |

23,51 |

28,70 |

33,87 |

|

120 |

- |

- |

5,17 |

10,47 |

15,77 |

21,07 |

26,37 |

31,67 |

|

130 |

- |

- |

1,35 |

6,83 |

12,31 |

17,78 |

23,27 |

28,75 |

|

140 |

- |

- |

- |

1,80 |

7,50 |

13,20 |

18,90 |

24,60 |

|

150 |

- |

- |

- |

- |

0,876 |

6,88 |

12,88 |

18,88 |

|

160 |

- |

- |

- |

- |

- |

- |

4,45 |

10,83 |

|

170 |

- |

- |

- |

- |

- |

- |

- |

- |

Т а б л и ц а 3.2 – Коэффициент абсорбции кислорода водой, приве-дённый к температуре 00С и давлению 100000 Па при парциальном давлении газа, равном 100000 Па

|

Температура воды, 0С |

Коэф. абсорбции, м3/м3 |

Температура воды, 0С |

Коэф. абсорбции, м3/м3 |

Температура воды, 0С |

Коэф. абсорбции, м3/м3 |

|

0 |

0,0489 |

110 |

0,0173 |

250 |

0,0417 |

|

5 |

0,0489 |

120 |

0,0174 |

260 |

0,0458 |

|

10 |

0,0380 |

130 |

0,0180 |

270 |

0,0500 |

|

15 |

0,0342 |

140 |

0,0181 |

280 |

0,0543 |

|

20 |

0,0310 |

150 |

0,0192 |

290 |

0,0590 |

|

25 |

0,0283 |

160 |

0,0197 |

300 |

0,0640 |

|

30 |

0,0261 |

170 |

0,0209 |

310 |

0,0689 |

|

40 |

0,0231 |

180 |

0,0221 |

320 |

0,0736 |

|

50 |

0,0209 |

190 |

0,0238 |

330 |

0,0784 |

|

60 |

0,0195 |

200 |

0,0257 |

340 |

0,0838 |

|

70 |

0,0183 |

210 |

0,0282 |

- |

- |

|

80 |

0,0176 |

220 |

0,0313 |

- |

- |

|

90 |

0,0172 |

230 |

0,0346 |

- |

- |

|

100 |

0,0170 |

240 |

0,0378 |

- |

- |

Парциальное давление газа (кислорода) в паровом пространстве деаэратора вычисляется следующим образом. Из давления в деаэраторе вычитается давление насыщенного пара для температуры воды в тарелке (находится из [9]). Эта разность представляет собой парциальное давление воздуха. Так как объёмное содержание кислорода в воздухе 21 %, то произведение парциального давления воздуха на 0,21 даёт парциальное давление кислорода рг

3.4 Тепловой и материальный баланс деаэрационной установки

Тепловой баланс деаэрационной установки составляется для определения полного расхода пара, подводимого к деаэратору.

Уравнение теплового баланса для рассматриваемого деаэратора записывается как равенство потоков тепла, введённых в деаэратор и вышедших из него

![]() ,

(3.3)

,

(3.3)

где Q1 – тепло, внесённое с основным потоком греющего пара, кВт;

Q2 – тепло, внесённое с некипящими потоками воды, кВт;

Q3 – тепло, отведённое с дегазированной водой, кВт;

Q4 – тепло выпара, кВт;

Q5 – потеря тепла деаэратором в окружающую среду, кВт;

Составляющие теплового баланса определяются следующим образом.

Количество тепла, подведённое с основным потоком греющего пара

![]() . (3.4)

. (3.4)

Энтальпия пара hп определяется по его давлению и температуре на входе в деаэратор.

Количество тепла, подведённое с некипящими потоками воды

.

(3.5)

.

(3.5)

Количество тепла, отведённого с деаэрированной водой

![]() . (3.6)

. (3.6)

Производительность деаэратора (расход деаэрированной воды) определяется по формуле

,

(3.7)

,

(3.7)

где G'п – количество сконденсированного пара в деаэраторе, кг/с;

Величина G'п определяется из соотношения

, (3.8)

, (3.8)

где Gпос – расход пара на покрытие потерь тепла в окружающую среду, кг/с.

Тепло, отводимое с выпаром

![]() , (3.9)

, (3.9)

где Gвып – расход выпара, кг/с.

Эта величина должна приниматься из расчёта 1,0¸2,0 кг на 1000 кг деаэрированной воды.

Тогда расход выпара на деаэратор составит

![]() . (3.10)

. (3.10)

Энтальпия паровоздушной смеси выпара условно может быть принята равной энтальпии насыщенного пара при давлении в деаэраторе, т.е. hвып = hs. (hs – энтальпия насыщенного пара при давлении в деаэраторе).

Потеря тепла в окружающую среду определяется по формуле

![]() , (3.11)

, (3.11)

где ![]() – коэффициент теплоотдачи от изоляции к

окружающему воздуху, принимаемый равным (9-12) Вт/(м2град);

– коэффициент теплоотдачи от изоляции к

окружающему воздуху, принимаемый равным (9-12) Вт/(м2град);

F – поверхность корпуса деаэратора, включая бак-аккумулятор, м2;

tиз – температура поверхности изоляции, принимаемая равной 50 0С;

tвозд – температура воздуха в помещении деаэрационной установки.

Если деаэрационная установка стоит на открытом воздухе на крыше здания, то нужно принимать наружную температуру воздуха. В общем случае потеря тепла может приниматься равной 1¸2 % от общего расхода тепла на деаэраторную установку.

Расход пара на покрытие потерь тепла в окружающую среду определяется по формуле

. (3.12)

. (3.12)

Расход пара на деаэрационную установку определяется по уравнению

. (3.13)

. (3.13)

Уравнение материального баланса деаэратора в общем виде записывается как равенство расходов потоков, вводимых в деаэратор и отводимых из него

![]() . (3.14)

. (3.14)

3.5 Расчёт и конструирование деаэрационных колонок струйного типа

Порядок расчёта

Целью расчёта является определение числа отсеков (тарелок) в колонке, необходимых для обеспечения требуемого количества дегазированной воды.

Исходными данными для расчёта выделения кислорода является начальное и конечное содержание его в деаэрируемой воде и расчётные характеристики потоков воды и пара в отсеках, определяемые в тепловом расчёте колонки.

Расчёт числа отсеков производится методом последовательных приближений, вплоть до достижения требуемого остаточного содержания кислорода при выходе воды в бак-аккумулятор. Недогрев воды до температуры насыщения в струйной колонке двухступенчатого деаэратора с барботажем в баке-аккумуляторе может приниматься в пределах 5¸100С.

Одновременно с тепловым расчётом проводится гидравлический расчёт струйной колонки и делается её эскизная проработка. После завершения теплового и гидравлического расчёта данного отсека делается расчёт десорбции кислорода в отсеке.

По (3.22) вычисляется фактическая концентрация кислорода на нижней тарелке отсека (свых = сф), а по (3.2) – концентрация насыщения. Если на тарелке сн > сф, то принимается сф и j < 1. Если сн < сф, то принимается сф и j = 1.

Расчёт барботажной ступени в данной работе не проводится.

3.5.1 Тепловой расчёт.

В процессе теплового расчёта необходимо определить температуру воды на тарелках и расход пара в каждом струйном отсеке. Расчёт ведётся методом последовательных приближений для каждого отсека, начиная с верхнего. Сначала выбираются геометрические параметры пучка струй.

В геометрические параметры пучка струй входят: длина струй l, начальный диаметр струи d и шаг s (диаметр и шаг отверстий на тарелке).

Высота отсека (расстояние между тарелками) равно

![]() ,

(3.15)

,

(3.15)

где hд – вычисляется из гидравлического расчёта, формула (3.24).

При производительности деаэрационной установки до 400 т/ч длину струй рекомендуется принимать равной 350¸500 мм, а для более крупных деаэрационных установок целесообразно увеличить её до 800¸900 мм с целью ограничить, таким образом, скорость пара, т.е. предотвратить вынос капель за пределы тарелки.

Диаметр отверстий dо на тарелках следует принимать 5¸8 мм.Шаг отверстий на тарелках при их сотовом расположении принимается равным 18-20 мм.

Для определения температуры воды на тарелках и расхода пара в отсеках выполняется расчёт подогрева воды в отсеках. При поперечном обтекании пучка струй паром, давление которого выше атмосферного, для определения подогрева воды используется формула

,

(3.16)

,

(3.16)

где А – коэффициент, зависящий от давления в деаэраторе и определяемый из графика на рисунке 3.2;

ts – температура насыщения при давлении в деаэраторе, оС;

tвх, tвых – температура воды на входе и выходе из отсека, оС;

l, dо – длина струй и диаметр отверстий на тарелке, м;

wо – средняя скорость истечения воды из отверстий на тарелке, м/с;

wп – средняя скорость пара в пучке струй, м/с.

Рисунок 3.2 – Зависимость коэффициента А от давления в формуле 3.16 для определения подогрева воды струях

Это уравнение содержит три неизвестных: wп, wо и tвых, причём, tвых является искомой величиной. Среднюю скорость истечения воды из отверстий можно найти по формуле

,

(3.17)

,

(3.17)

где Gк – расход воды через данную тарелку, причём расход через

первую тарелку (верхнюю) равен сумме расходов некипящих потоков воды SGнп.

К расходу на следующих тарелках прибавляется количество пара,

сконденсировавшегося в данном отсеке.

v' – удельный объём воды при t и Р на тарелке, м3/кг;

п – количество отверстий на тарелке, которое можно найти из формулы

, (3.18)

, (3.18)

где F – общая площадь тарелки, которая вычисляется из диаметра корпуса деаэраторной колонки и площади проходного сечения в центре тарелки или в кольцевом зазоре между тарелкой и корпусом, м2.

Нагрев конденсата в пучке струй определяют методом последовательных приближений. Ориентировочно принимают значение нагрева конденсата в струйном пучке и вычисляют соответствующее этому нагреву количество сконденсировавшегося пара

, (3.19)

, (3.19)

где ![]() и

и ![]() – энтальпия конденсата на рассматриваемой тарелке и энтальпия

конденсата на следующей тарелке или на сливе из деаэраторной колонки после

последней по ходу воды тарелки;

– энтальпия конденсата на рассматриваемой тарелке и энтальпия

конденсата на следующей тарелке или на сливе из деаэраторной колонки после

последней по ходу воды тарелки;

![]() – энтальпия пара.

– энтальпия пара.

Скорость пара во входном и выходном сечениях струйного пучка при поперечном омывании струй паровым потоком определяется по формулам

и

и  , (3.20)

, (3.20)

где ![]() – расход пара на входе в струйный

пучок, кг/с;

– расход пара на входе в струйный

пучок, кг/с;

![]() – расход пара на выходе из

струйного пучка, кг/с (для первого струйного пучка, являющегося

последним по ходу пара

– расход пара на выходе из

струйного пучка, кг/с (для первого струйного пучка, являющегося

последним по ходу пара ![]() );

);

Dвх и Dвых выбирается в зависимости от того, в каком направлении идёт паровой поток. Если он движется от периферии к центру, как в первом отсеке, то Dвх=D1 и Dвых=D2. Во втором отсеке движение пара противоположное, от центра к периферии, следовательно Dвх =D2 и Dвых =D1.

Средняя скорость пара в струйном пучке определяется как среднелогарифмическая величина по формуле

.

(3.21)

.

(3.21)

Полученную по формуле (3.16) температуру конденсата на выходе из струйного пучка сравнивают с принятой.

Если расхождение превышает 0,1оС, то следует изменить принимаемую величину нагрева конденсата в пучке и повторить расчет.

Расчётная величина средней скорости пара в отсеке не должна превышать предельно допустимой из условия предотвращения уноса капель. Предельно допустимая скорость пара в пучке струй для данного давления в деаэраторе определяется из графика на рисунке 3.3.

Давление пара во всех отсеках принимается постоянным и равным номинальному давлению в деаэраторе, а пар – сухим насыщенным.

Тепловой расчёт проводится при одновременном выполнении схем отдельных отсеков колонки, включая разметку отверстий на тарелках, что связано с необходимостью определения средней скорости пара в отсеке (см. рисунок 3.4).

Расчёт десорбции кислорода.

Расчёт выделения кислорода в отсеке производится по формуле

, (3.22)

, (3.22)

где свх, свых – концентрация кислорода в начале и в конце струи, мг/кг;

В – коэффициент, зависящий от давления в деаэраторе, определяется по графику на рисунке 3.5;

Gкп – количество пара, сконденсировавшегося в данном отсеке, кг/с;

Gв – расход воды через верхнюю тарелку отсека, кг/с.

|

По формуле (3.22) определяется фактическая концентрация, а по таблице 3.2 или по формуле (3.2) определяется концентрация насыщения кислорода на нижней тарелке данного отсека. Параллельно с расчётом десорбции кислорода по формуле (3.22) определяется степень насыщения воды кислородом j на каждой из тарелок по формуле (3.1). Расчёт по формуле (3.22) производится до отсека, на нижней тарелке которого вода достигает состояния насыщения кислородом не более 2 мг/кг. В расчётах отсеков, на тарелках которых величина j > 1, пересыщение не учитывается. В этом случае за начальную концентрацию кислорода на верхних тарелках отсеков принимается предельная концентрация, соответствующая состоянию насыщения при температуре воды на данной тарелке и давлении в деаэраторе, определяемая по таблице 3.1 или формуле (3.2).

|

Рисунок 3.4 – Схема отсека струйной колонки

Рисунок 3.5 – Зависимость коэффициента В от давления в формуле (3.33) для коэффициента абсорбции кислорода в струях

3.5.2 Гидравлический расчёт.

При гидравлическом расчёте определяется количество отверстий на дырчатой тарелке по (3.18), которое затем уточняется при конструировании тарелки. Для избежания перелива воды через борта тарелки необходимо рассчитывать их высоту, зависящую от динамического уровня воды на тарелке.

Относительный уровень воды на тарелке определяется по формуле

,

(3.23)

,

(3.23)

где Но – высота борта тарелки, м.

Высота борта тарелки принимается примерно в 1,4¸1,5 раза выше динамического уровня воды. Динамический уровень воды на тарелке hд складывается из суммы гидростатического уровня hс и потерь давления при прохождении пара через струйный пучок и местных сопротивлений

![]() (3.24)

(3.24)

Гидростатический уровень равен

, (3.25)

, (3.25)

где ![]() –

коэффициент расхода для круглых отверстий.

–

коэффициент расхода для круглых отверстий.

Для отверстий 5¸8 мм и толщине тарелки 4¸6 мм значение коэффициента можно принять равным 0,75.

Потеря давления

![]() , (3.26)

, (3.26)

где ![]() – паровое сопротивление пучка струй, м вод. ст.;

– паровое сопротивление пучка струй, м вод. ст.;

![]() – сумма местных сопротивлений парового тракта между

отсеками, м вод. ст.

– сумма местных сопротивлений парового тракта между

отсеками, м вод. ст.

Величину ![]() можно принять равной

можно принять равной

![]() , (3.27)

, (3.27)

где z – число рядов струй по ходу пара.

Здесь принято, что паровое сопротивление одного ряда струй равно 1 мм вод. ст. Количество струй подсчитывается по формуле

, (3.28)

, (3.28)

где т – глубина струйного пучка в направлении движения пара, равная 0,5(D2 – D1) м.

Местные сопротивления по пути движения пара из отсека в отсек слагаются из сопротивлений поворота потока и внезапных изменений сечения

. (3.29)

. (3.29)

Коэффициент местного сопротивления при повороте на 1800 составляет величину x180=3,5¸4. Коэффициент сопротивления горловины тарелки с острыми кромками определяется по формуле (3.30) и лежит в пределах от 1¸3

, (3.30)

, (3.30)

где F1 – площадь горловины, м2;

F2 – площадь сечения отсека, м2.

3.5.3 Конструкторские особенности и размеры колонок.

Деаэрационные колонки устанавливаются непосредственно на бак-аккумулятор с помощью специального патрубка и фланцевого соединения. Диаметр колонки должен быть не более 0,7 диаметра бака.

Колонка состоит из следующих основных элементов: корпуса, водораспределительного устройства, дырчатых тарелок, коллекторов ввода греющего пара и штуцеров ввода некипящих потоков воды и отвода выпара.

Корпус колонки выполняется в виде цилиндрического сосуда с эллиптическим днищем. Штуцера некипящих потоков воды расположены в одной горизонтальной плоскости на уровне водораспределительного устройства. Штуцер для отвода выпара установлен на верхнем днище колонки.

Водораспределительное устройство предназначено для смешения некипящих потоков воды и дробления её на струи.

Ввод греющего пара в колонку осуществляется через коллектор. Греющий пар при температуре до 2500С целесообразно подавать в деаэраторную колонку через паровое пространство бака-аккумулятора, чтобы улучшить вентиляцию поверхности воды в баке. В этом случае вода из колонки должна сливаться непосредственно в бак без каких-либо накопительных устройств. Греющий пар с температурой выше 2500С следует подводить непосредственно в колонку с помощью перфорированного коллектора, распределяющего пар по всему сечению колонки. Эта мера необходима для предотвращения образования усталостных трещин в корпусе бака.

Диаметр присоединительных штуцеров, расположенных на деаэрационной колонке, рассчитывается по формуле

. (3.31)

. (3.31)

Скорость пара в штуцерах рекомендуется принимать:

- при р = 0,12 ¸ 0,14 МПа Þ wп = 40 ¸ 70 м/с;

- при р = 0,6 ¸ 1,0 МПа Þ wп = 30 ¸ 40 м/с.

Скорость воды в штуцерах рекомендуется выбирать в пределах 1,5¸2,5 м/с. Площадь центральной горловины тарелки или зазора между корпусом и тарелкой необходимо выбирать такой, чтобы скорость пара в ней лежала в пределах от 0,5¸2 м/с.

Список литературы

1. Рыжкин В.Я. Тепловые электрические станции: Учебник для вузов /Под ред. В.Я.Гиршфельда – 3-е изд.перераб. и доп. –М.: Энергоатомиздат, 1987. –328 с.: ил.

2. Назмеев Ю.Г., В.М. Лавыгин В.М., Теплообменные аппараты ТЭС. Учебное пособие для вузов. МЭИ, 2005 – 260 с.

3. Теплообменные аппараты ТЭС, Справочник под редакцией Ю.Г.Назмеева,. том 1,2 2010.Кутепов А.М., Стерман Л.С., Стюшин Н.Г. Гидродинамика и теплообмен при парообразовании /Под ред. Л.С.Стермана: Учеб. Пособие для втузов. – М.: Высшая школа, 1987. –352 с.: ил.

4. Елизаров Д.П., Теплоэнергетические установки электростанций. М.: Энергоиздат, 1982, – 264 с.

5. Рихтер Л.А., Елизаров Д.П., Лавыгин. Вспомогательное оборудование тепловых электростанций: Учебное пособие для вузов. –М.: Энергоатомиздат, 1987. –216 с.: ил.

6. Тепловые и атомные электрические станции: Справочник /Под ред. В.А.Григорьева, В.М.Зорина. –2-е изд., перераб. – М.: Энергоатомиздат, 1989. –609 с.: ил.

7. Соколов А.И. Вспомогательное оборудование ТЭС. Конспект лекций. – Алматы: АИЭС, 2005 – 81 с.

8. Соколов А.И. Вспомогательное оборудование ТЭС. Методические указания к выполнению курсовой работы для студентов 050717 - Теплоэнергетика. – Алматы: АИЭС, 2008 – 21 с.

9. Вукалович М.П., Ривкин С.Л., Александров А.А. Таблицы теплофизических свойств воды и водяного пара. – М.: Издательство стандартов, 1969.

10. Оликер И.И. Пермяков В.А., Термическая деаэрация воды на тепловых электростанциях. – Л.: Энергия, 1971.-186 с.

11. Огай В.Д., Тепловой расчет испарителя. Методические указания к курсовой работе для студентов 2201 – Тепловые электрические станции. – Алматы: АИЭС, 2000 – 12 с.

Сводный план 2013 г., поз. 57

Андрей Анатольевич Кибарин

Галия Муафековна Тютебаева

Татьяна Викторовна Ходанова

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ТЭС

Методические указания к выполнению курсовой работы

для специальности 5В071700 – Теплоэнергетика

Редактор Л.Т.Сластихина

Специалист

по стандартизации Н.К.Молдабекова

Подписано в печать“___”___”___”

Формат 60х84 1/16

Тираж 100 экз

Бумага типографская № 1

Обьем 2,3 уч. - изд.л.

Заказ ________. Цена 1150 тенге

Копировально-множительное бюро

Некоммерческого акционерного общества

«Алматинский университет энергетики и связи»

050013, Алматы, Байтурсынова 126