Некоммерческое акционерное общество

Алматинский институт энергетики и связи

Кафедра тепловых энергетических установок

ТЕПЛОВЫЕ ДВИГАТЕЛИ И НАГНЕТАТЕЛИ

ЧАСТЬ 2 - НАГНЕТАТЕЛИ

Методические указания к выполнению лабораторных работ

для студентов всех форм обучения

специальности 050717 – Теплоэнергетика

Алматы 2008

СОСТАВИТЕЛИ: А.И Соколов.

Тепловые двигатели и нагнетатели. Часть 2 – Нагнетатели. Методические указания к выполнению лабораторных работ для студентов, обучающихся по специальности 050717 - Теплоэнергетика, всех форм обучения - Алматы: АИЭС, 2008. – 38 с.

В методическом указании дано описание четырех лабораторных работ,

основным содержанием которых является изучение и снятие характеристик машин,

предназначенных для транспортировки жидкостей и газов по трубопроводам. Для

каждой работы приведены краткие теоретические сведения о рассматриваемом

процессе, порядок проведения работы и вычисления требуемых параметров, а также

даны характеристики установок и перечень литературы, которую необходимо знать

для защиты работы.

В приложениях приведены необходимые для выполнения работ справочные материалы.

Методические указания предназначены для студентов, обучающихся по специальности 05.07.17 - Теплоэнергетика, всех форм обучения, выбравших специализации - Промышленная теплоэнергетика и Технология воды и топлива.

Содержание

|

1 |

Общие положения |

4 |

|

2 |

Основные этапы организации лабораторного практикума |

4 |

|

3 |

Правила охраны труда (промышленная санитария, техника безопасности, пожарная безопасность) |

5 |

|

4 |

Лабораторная работа № 1. Определение характеристик центробежного насоса и его работы в сети |

6 |

|

5 |

Лабораторная работа № 2. Определение характеристик центробежного вентилятора и его работа в сети |

13 |

|

6 |

Лабораторная работа № 3. Определение характеристик воздушного эжектора |

20 |

|

7 |

Лабораторная работа № 4. Испытание поршневого компрессора |

28 |

|

|

Приложение А |

34 |

|

|

Приложение Б |

37 |

|

|

Список литературы |

40 |

1 Общие положения

Целью изучения дисциплины «Тепловые двигатели и нагнетатели» является освоение студентами вопросов расчета, проектирования, устройства и эксплуатации тепловых двигателей и нагнетателей.

В результате изучения курса студенты обязаны знать:

- конструктивное устройство тепловых двигателей и нагнетателей;

- тепловые и прочностные процессы в регулирующих и проточных частях и деталях лопаточных машин при стационарном режиме работы;

- методики поверочных тепловых и прочностных расчетов тепловых двигателей и нагнетателей.

Задачами изучения дисциплины является получение студентами необходимых знаний для:

- осуществления технически грамотной эксплуатации тепловых двигателей и нагнетателей промпредприятий;

- анализа технического состояния тепловых двигателей и нагнетателей, правильной организации и проведения их тепловых и прочностных испытаний;

- выполнения тепловых расчетов тепловых двигателей и нагнетателей;

- разработки мероприятий по повышению надежности, экономичности, маневренности промпредприятий с учетом экологии путем модернизации действующих тепловых двигателей и нагнетателей и оптимизации режимов их работы.

2 Основные этапы организации лабораторного практикума

Основными этапами организации лабораторного практикума являются:

- предварительная самостоятельная теоретическая подготовка студентов к занятиям [1-7];

- проверка знаний и допуск студента к лабораторным занятиям;

- выполнение студентами лабораторной работы;

- обработка результатов исследований и оформление отчёта;

- защита лабораторной работы.

В период подготовки студент обязаны:

- ознакомиться с методическими указаниями и описанием лабораторной работы;

- изучить общую постановку задачи и схему лабораторной установки;

- усвоить методику и порядок проведения работы;

- изучить методику обработки экспериментальных данных, при этом особое внимание следует обратить на размерность величин, подставленных в формулы;

- проработать соответствующие разделы теории по лекциям и рекомендованной литературе;

- ознакомиться с контрольными вопросами, приведенными в конце описания по работе и дать на них ответы;

- подготовить краткий конспект по работе с таблицами наблюдений и расчетными формулами, миллиметровку, чертежные принадлежности, вычислительную технику для обработки экспериментальных данных, с которыми студент должен явиться на занятия.

Студент может приступить к проведению лабораторной работы только после сдачи коллоквиума по теории и методике данной работы. Протокол наблюдений, результаты расчетов и их сравнение с опытными данными выполняются в черновике и показываются преподавателю, который их визитирует.

Отчет по лабораторной работе является одной из форм технологической документации, а потому должен оформляться в соответствии с требованиями СТ НАО 103521910-03-2007.

Отчет составляется отдельно каждым студентом и должен содержать разделы:

- цель работы;

- описание экспериментальной установки и схемы включения измерительных приборов;

- содержание работы и методики обработки опытных данных;

- результаты измерений и вычислений;

- графическая часть;

- выводы.

3 Правила охраны труда (промышленная санитария, техника безопасности, пожарная безопасность)

Перед выполнением лабораторных работ студент обязан прочитать правила техники безопасности и пожарной безопасности, действующие в лаборатории, и расписаться о прохождении вводного и первого инструктажа на рабочем месте. Работы проводятся с вращающимися механизмами, электроприборами.

Прежде чем приступить к работе, необходимо внимательно ознакомиться с лабораторной установкой, правилами безопасного ведения работы, проверить исправность приборов и механизмов. О замеченных недостатках сообщить руководителю работ.

Запрещается включать и выключать без разрешения руководителя рубильники, приборы, вентиляторы.

По окончании работы место привести в порядок: выключить установки, приборы, поставить на место стулья.

При несчастном случае необходимо оказать пострадавшему первую помощь и вызвать скорую медицинскую помощь.

При возникновении пожара нужно прекратить доступ воздуха к горящему предмету. Применяется огнетушитель.

4 Лабораторная работа № 1. Определение характеристик центробежного насоса

4.1 Цель работы: приобретение навыков построения характеристик центробежного насоса.

4.2 Задание:

- Вывести расчётную формулу для определения расхода воды через диафрагму (приложение А).

- Исследовать зависимости напора, полезной мощности, мощности, потребляемой насосом, КПД насоса от его подачи и построить их графики.

- Рассчитать относительную погрешность определения КПД насоса (приложение Б).

- Исследовать зависимости относительной погрешности КПД насоса от подачи.

4.3 Общие положения

При испытании центробежных насосов получают технические характеристики, по которым можно судить о его работе. К техническим характеристикам относятся зависимости, связывающие напор, полезную мощность насоса, затрачиваемую мощность, КПД с подачей насоса. Наглядное представление об этих зависимостях дает их графическая интерпретация.

Подача

– количество жидкости, перемещаемое насосом в единицу времени. Различают

объемную и массовую подачи. Определение подачи насоса сводится к измерению

расхода воды по нагнетательному трубопроводу. Расход воды в трубопроводе

определяют с помощью расходомерной диафрагмы. При прохождении потока жидкости

через диафрагму на ней создаётся перепад давления. При изменении расхода

перепад давления тоже будет изменяться. Таким образом, по измеренному перепаду

давления можно вычислить расход жидкости (подачу насоса).

В общем виде формула для определения объёмного расхода имеет вид

, м3/с.

(4.1)

, м3/с.

(4.1)

Определение коэффициентов в формуле (4.1) и расчёт диафрагмы приведён в приложении А)

Напор – разность удельных энергий жидкости на выходе и входе насоса. Напор определяется зависимостью

, м

(4.2)

, м

(4.2)

где рв, рн – абсолютное давление на входе в насос и на выходе из него, Па;

wв, wн – средняя скорость воды соответственно на входе в насос и на выходе из него, м/с;

zв, zн – высота расположения центров сечения, где измеряется давление, м.

Величины рн/rg и рв/rg можно представить в виде

![]() , м,

, м, ![]() ,

м (4.3)

,

м (4.3)

где ра – атмосферное (барометрическое) давление, Па;

Мн – избыточное давление на выходе из насоса, м вод. ст;

Мв – избыточное (или вакуумное) давление на входе в насос, м. вод. ст.

Так как входное и выходное отверстия насоса имеют одинаковый диаметр, то скорость воды на входе в насос равна скорости воды на выходе из насоса wв = wн.

Напорный манометр и вакуумметр на входе в насос расположены примерно на одном уровне, то можно принять zн – zв = 0. Учитывая это и принимая во внимание (4.3), можно написать

Н = Мн – Мв , м. (4.4)

Полезная мощность насоса – мощность, сообщаемая насосом подаваемой жидкости

![]() , Вт

(4.5)

, Вт

(4.5)

где Q – расход жидкости через насос, определенный по формуле (4.1), м3/с.

Электрическая мощность – мощность на клеммах электродвигателя. Для однофазного электродвигателя определяется по формуле

![]() , Вт

(4.6)

, Вт

(4.6)

где I – сила тока, А;

U – напряжение, В;

Коэффициент полезного действия насосной установки выражает эффективность использования энергии. КПД насосной установки представляет собой отношение полезной мощности насоса к мощности, потребляемой насосной установкой

.

(1.7)

.

(1.7)

Рабочая зона насоса – зона режимов насоса с учетом допустимого КПД. ГОСТ допускает режимы работы с КПД, отличающимся на 7 % от максимального КПД данного насоса.

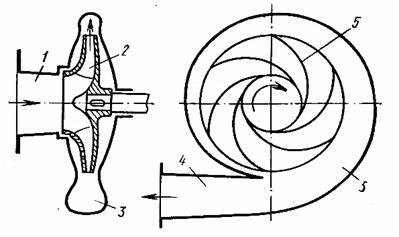

4.4 Конструкция центробежного насоса

В центробежных насосах перемещаемая среда, двигаясь в осевом направлении через всасывающий коллектор, попадает на вращающееся рабочее колесо, снабженное лопатками, изменяет направление своего движения к периферии колеса, закручивается в направлении вращения, поступает в спиральный кожух и затем через отверстие выходит из нагнетателя. Рабочее колесо сидит на валу и приводится во вращение приводом. Вал вращается в подшипниках, укрепленных на станине или непосредственно на кожухе. Такие насосы позволяют использовать в качестве привода высокоскоростные электродвигатели, имеют к.п.д. более 80 %, равномерную подачу и простоту её регулирования. Схема центробежного насоса приведена на рисунке 4.1.

1 – входной патрубок,

2 – рабочее колесо,

3 – корпус,

4 – нагнетательный патрубок,

5 – рабочие лопатки.

Рисунок 4.1 - Схема центро-бежного насоса

4.5 Описание лабораторной установки

Схема лабораторной установки для испытания центробежных насосов небольшой мощности приведена на рисунке 4.2. Вода из бака 1 по трубе 2 через тройник и шаровые краны 3, 4 и 6 поступает на вход насосов I и II. Выход насоса II соединен со входом насоса I для возможности последовательного включения насосов. Из насосов вода по напорным трубопроводам через шаровые краны 7 и 8 и тройник подаётся в общий трубопровод, проходит через расходомерную диафрагму 9, вентиль точной регулировки 10 и сливается обратно в бак 1.

Установка позволяет снять характеристики насоса. С помощью шаровых кранов 3-8 можно включить в работу один любой из насосов, включить два насоса параллельно или последовательно и исследовать работу двух параллельно или последовательно включённых насосов.

Вентиль точной регулировки 10 позволяет регулировать расход воды от 0 до максимума, одновременно имитируя сопротивление сети.

Перепад

давления на расходомерной диафрагме измеряется электронным дифференциальным

манометром 13, напор – электронным манометром 12, а разрежение

перед насосами – вакуумметром 11.

Питание насосов от сети однофазного переменного тока напряжением 220 В.

4.5.1 Характеристика установки

Лабораторная установка предназначена для исследования работы центробежных насосов: снятия характеристик как отдельных насосов, так и при параллельном и последовательном их соединении. Установка состоит из двух насосов, расходомерной диафрагмы, вентиля точной регулировки, системы трубопроводов, шаровых кранов и ёмкости для воды (рисунок 4.2 и 4.3).

В качестве измерительных приборов установлены вакуумметр, манометр, дифференциальный манометр, вольтметр и амперметр.

Насосы: 2 центробежных насоса WILO МР 603-ЕМ/С. Оптимальная подача Qопт = 8 м3/час; максимальный напор Нмакс = 32 м; мощность электродвигателя Р1 = 0,84 кВт, Р2 = 0,55 кВт; напряжение: переменный ток U = 220 В, 50 Гц; максимальный ток Iмакс = 4 А.

Расходомерная диафрагма ДФК.

Диаметр отверстия

диафрагмы d' = 17, 669 мм;

Диаметр отверстия

диафрагмы d' = 17, 669 мм;

диаметр трубопровода D'=32 мм. Вентиль игольчатый, микро-метрический, цена деления – 0,1.

Измерение вакуума на всасывающем трубопроводе – датчик давления Метран 100-ДВ.

Измерение давления

на напорном трубопроводе – датчик давления Метран 100-ДИ, верхний предел измерений

1 МПа.

Измерение перепада давления на расходомерной диафрагме – датчик давления Метран 100-ДД, верхний предел измерения – 100 кПа.

Блок питания для датчиков давления Метран 604-036-80-01 – четырёхканальный;

максимальная нагрузка – 80 мА;

потребляемая мощность – 19 Вт. Трубопроводы выполнены из

металлопластиковых труб

d1 = 20 мм, d2

= 26 мм.

Для коммутации насосов и переключения режимов установки на всасывающем и напорном трубопроводе установлено 6 шаровых кранов с проходным сечением dу = 20 мм и dy = 26 мм.

Для контроля за работой электронасосов на щите установлены стрелочный вольтметр Э 378 со шкалой 0-250 В, и цифровой амперметр DELIXI SX-48 – 5 А.

Рабочая среда – вода. Плотность воды r в20 = 998 кг/м3.

На щите

установлен общий выключатель 14, запитывающий цепь питания

электродвигателей с отдельными выключателями на каждый насос

15 и 16, и выключатель цепи питания электронных приборов 7.

Рисунок 4.3 – Общий вид установки для исследования центробежных насосов

4.6 Порядок выполнения работы

4.6.1 Проверить наличие воды в баке. Уровень воды должен быть выше верхней импульсной трубки в месте подсоединения к расходомерной диафрагме. При необходимости долить воду.

4.6.2 Установить необходимое положение шаровых кранов 3-8 для нормальной работы одного насоса. Для работы насоса I краны 3, 6, 7 должны быть открыты, краны 4, 5, 8 – закрыты. Для работы насоса II краны 4, 8 должны быть открыты, краны 3, 5, 6, 7 – закрыты.

В любом случае, независимо от выбора рабочего насоса, вентиль точной регулировки 10 перед включением насосов должен быть закрыт. Положение кранов для работы насоса I или II показаны на рисунке 4.4, где закрытые краны показаны чёрным символом, открытые – белым.

|

Рисунок 4.4 – Положение шаровых кранов:

а) при включении насоса I; б) при включении насоса II

4.6.3 Включить выключатель общего питания 14 и выключатель питания электронных приборов 17. Затем, в зависимости от выбранного насоса, включить соответствующий выключатель 15 или 16.

4.6.4 При полностью закрытом вентиле точной регулировки 10 записать показания вольтметра, амперметра и манометров в таблицу 4.1.

4.6.5 Открыть вентиль точной регулировки на деление 0,3 или 0,4 и записать эти же показания всех приборов в таблицу 4.1.

Открывать

вентиль точной регулировки на 0,1 деление до значения 1,0, затем открывать

вентиль через 0,2 деления до значения 2,0, потом – через

0,3-0,4 деления до значения 5,0, каждый раз записывая в таблицу показания всех

приборов после того, как установится режим течения. Снять несколько контрольных

точек в обратном порядке.

4.6.6 После окончания измерений закрыть вентиль точной регулировки, выключить насос, приборы и общее питание.

Таблица 4.1 – Протокол проведения опыта

|

Показание вентиля точной регулировки |

U |

I |

РВ |

РН |

Dрд |

|

В |

а |

КПа |

МПа |

КПа |

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

4.6.7 Обработка данных производится по формулам (4.4) – (4.11). Результаты вычислений записываются в таблицу 4.2.

Таблица 4.2 – Обработка опытных данных

|

Показание вентиля точной регулировки |

Q |

H |

NП |

NЭЛ |

Dрд |

h |

(dh/h)×100 |

|

м3/с |

м |

Вт |

Вт |

м |

|

% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

4.6.8 По

данным таблицы 4.2 построить характеристики насоса:

H = f1(Q); N = f2(Q); NП = f3(Q); h

= f4(Q).

4.6.9 Все характеристики выполняются на одном рисунке на миллиметровой бумаге. График должен быть снабжен шкалами величин с цифрами и обозначениями откладываемых величин. Каждая шкала должна иметь соответствующее обозначение: Н [м], NП [Вт], Nэ [Вт], h. Каждая кривая также должна иметь соответствующее обозначение без указания размерности.

4.6.10 Установить рабочую зону на характеристиках насоса (7 % от максимального к.п.д. данного насоса).

4.6.11 Определить относительную погрешность (приложение Б) к.п.д. при различных значениях подачи и построить график.

4.6.12 Сделать выводы из полученных результатов.

4.6.13 Для защиты работы необходимо знать следующий материал: [1], [2, стр. 3-184], [3, стр. 21-215].

4.7 Контрольные вопросы

4.7.1 Как определяется полезная мощность насоса?

4.7.2 Конструкция центробежного насоса.

4.7.3 Технические характеристики центробежных насосов.

4.7.4 Расчетная формула для определения расхода воды через диафрагму.

4.7.5 Что такое рабочая зона насоса?

4.7.6 Методика проведения лабораторной работы.

4.7.7 Описание лабораторной установки.

4.7.8 Как определяется коэффициент полезного действия насоса?

4.7.9 Типы насосов и их конструкция.

4.7.10 Что такое кавитация?

5 Лабораторная работа № 2. Определение характеристик центро-бежного вентилятора и его работы в сети

5.1 Цель работы: приобретение навыков исследования работы вентиляторной установки, построение её характеристик при разных способах регулировки подачи, построение характеристики сети и нахождение рабочей точки.

5.2 Задание:

- Исследовать зависимости давления, мощности и КПД вентилятора от его подачи.

- Построить характеристику сети и найти рабочую точку.

- Два предыдущих пункта выполнить для регулировки подачи с помощью шибера и с помощью изменения скорости вентилятора.

- Рассчитать относительную погрешность определения КПД.

- Исследовать зависимость относительной погрешности к.п.д. от подачи.

5.3 Общие положения

Центробежные вентиляторы – это машины для перемещения чистых газов и смесей газов с мелкими твердыми материалами, имеющие степень повышения давления не более 1,15 при плотности потока 1,2 кг/м3. Характерным признаком центробежного вентилятора является повышение давления за счет работы центробежной силы газа, движущегося в рабочем колесе от центра к периферии.

Внешний вид центробежного вентилятора марки ЦКТИ-07-37 и его рабочее колесо показаны на рисунке 5.1. Типы рабочих колёс, схема спирального кожуха и характерные размеры вентилятора показаны на рисунках 5.2 и 5.3.

а

а

Рисунок 5.1 – Внешний вид центробежного вентилятора

и его рабочего колеса

Рабочее колесо вентилятора (см. рисунок 5.1) состоит из литой ступицы 1, жестко сопряженной с основным диском 2. Рабочие лопатки 3 крепятся к основному диску 2 и к переднему диску 4, обеспечивающему необходимую жесткость лопастной решетки 5. Корпус 6 вентилятора крепится к литой или сварной станине 9, на которой располагаются подшипники 10, несущие вал вентилятора с посаженным на него рабочим колесом; 7 и 8 – фланцы крепления всасывающей и напорной труб, 11 – шкив привода вентилятора. В зависимости от давления, создаваемого вентилятором, их принято подразделять на три основные группы: низкого давления – до 0,981 кПа, среднего – 0,981-2,943 кПа, высокого – 2,943-11,772 кПа. Конструктивная форма и размеры вентилятора определяются его подачей, давлением и частотой вращения. В зависимости от этого вентиляторы имеют различную форму рабочих колёс (см. рисунок 5.2).

Барабанная а и кольцевая б формы свойственны вентиляторам низкого давления с лопатками, загнутыми вперёд; формы б, в и г характерны для вентиляторов низкого, среднего и высокого давлений с лопатками, загнутыми назад. Открытые однодисковые и бездисковые колёса форм д и е применяются в пылевых вентиляторах, служащих для подачи смеси газов с твёрдыми частицами, например, в системах пыле-приготовления ТЭС.

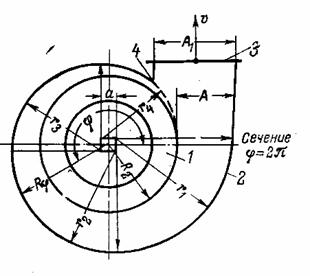

Корпуса вентиляторов выполняются спиральными постоянной ширины (рисунок 5.3).

Испытания вентиляторов проводятся для уточнения основных показателей их режимов работы и получения действительных индивидуальных характеристик, устанавливающих зависимость развиваемого давления р, мощности N и КПД h от объемной подачи Q.

Выпускаемые заводом вентиляторы испытываются на лабораторных стендах для получения паспортных характеристик.

Действующие

вентиляторы испытываются с целью выяснения их эксплуатационного состояния.

Сравнение фактических характерис-тик с паспортными позволяет выявить причины,

вследствие которых ухудшаются аэродинами-ческие качества машин в процессе

эксплуатации. Характеристики вентилятора не зависят от схемы подключения

вентилятора в воздухопроводную сеть.

Действующие

вентиляторы испытываются с целью выяснения их эксплуатационного состояния.

Сравнение фактических характерис-тик с паспортными позволяет выявить причины,

вследствие которых ухудшаются аэродинами-ческие качества машин в процессе

эксплуатации. Характеристики вентилятора не зависят от схемы подключения

вентилятора в воздухопроводную сеть.

Подача вентилятора в данной работе сводится к определению расхода воздуха в нагнетаемом воздухопроводе с помощью расходомера Вентури.

Давление, развиваемое вентилятором, в общем виде равно разности полного напора в трубопроводе после вентилятора и до вентилятора. Учитывая то, что на лабораторной установке воздух на рабочее колесо подается непосредственно из помещения, то полный напор до вентилятора равен атмосферному давлению. Следовательно, давление, развиваемое вентилятором, в данном случае равно сумме избыточного статического давления и скоростного напора в трубопроводе за вентилятором

Па.

(5.1)

Па.

(5.1)

Для расчета расхода воздуха

используется формула (4.1). Коэффициент a

принимается для данного сопла с погрешностью в пределах 0,3 %:

a = 0,98986; e рассчитывается по формуле (А11) для

среднего в пределах опыта значения рст.

В

этих формулах Dр – перепад

давления на сопле Вентури, Па, а

r – плотность воздуха, кг/м3.

Плотность воздуха определяется по зависимости

кг/м3

(5.2)

кг/м3

(5.2)

где ра – барометрическое давление, Па;

Т – абсолютная температура, К;

![]() и

и ![]() - плотность воздуха и

барометрическое давление при нормальных условиях, т.е. при температуре 20 0С

и давлении 1 бар

- плотность воздуха и

барометрическое давление при нормальных условиях, т.е. при температуре 20 0С

и давлении 1 бар

(![]() =

1,1893718 кг/м3,

=

1,1893718 кг/м3, ![]() = 100000 Па).

= 100000 Па).

рст – статическое давление перед соплом Вентури, Па;

w – скорость воздуха в трубопроводе, измеренная как среднерасходная скорость

, м/с

(5.3)

, м/с

(5.3)

где Fтр – площадь поперечного сечения воздуховода, м2.

В формуле (5.2) не учитывается статическое давление перед соплом Вентури. В условиях данной установки это составляет погрешность не более 0,5 %. Для учёта некоторого сжатия воздуха перед соплом нужно в (5.2) к ра добавить рст.

Полезная мощность вентилятора определяется как работа, равная приращению каждой единице объёма газа, проходящего через вентилятор, давления Dрв. В установке воздух забирается из атмосферы, следовательно, перепад давления на вентиляторе равен полному избыточному давлению за вентилятором. Полезную мощность в таком случае можно определить по формуле

![]() , Вт.

(5.4)

, Вт.

(5.4)

Мощность, подведенная к электромотору постоянного тока вентиляторной установки

NЭ =I×U, Вт (5.5)

где I – сила тока, А;

U – напряжение, В.

К.п.д. вентиляторной установки выражается отношением полезной мощности к потребляемой

.

(5.6)

.

(5.6)

Характеристики вентилятора строятся для стандартных условий, поэтому измеренные давление и полезную мощность необходимо привести к стандартным условиям

, Па,

, Па,  , Вт.

(5.7)

, Вт.

(5.7)

5.4 Описание лабораторной установки

Общая схема установки дана на рисунке 5.4, вид установки – на рисунке 5.5. Установка состоит из центробежного вентилятора одностороннего всасывания 1. Воздух в вентилятор забирается из помещения и подается в воздухопровод. Регулирование подачи вентилятора производится на нагнетательной линии при помощи шибера 2. Расход воздуха измеряется с помощью сопла Вентури 3 и наклонного микроманометра 4. Статическое давление измеряется в воздухопроводе перед соплом наклонным микроманометром 5. Для измерения электрической мощности двигателя на щите установлен амперметр 7 и вольтметр 8.

Запуск электродвигателя производится через автотрансформатор 9. Регулировка числа оборотов вентилятора также осуществляется автотрансформатором 9.

|

Рисунок 5.4 – Схема опытной установки

5.4.1 Характеристика

установки

5.4.1 Характеристика

установки

Лабораторная установка предназначена для исследования работы центробежного вентилятора: снятия характеристик при регулирования подачи шибером на напорной линии и изменением числа оборотов насоса, нахождения рабочей точки.

Состав установки: Вентилятор центробежный одностороннего всасывания с двигателем постоянного тока, питаемого от сети 220 В через автотрансформатор и выпрямитель. Сопло Вентури d'с=20 мм; D'тр=82 мм.

Статическое давление перед соплом и перепад давления на сопле Вентури измеряется наклонными микро-манометрами ММН 2400 (5)-1,0.

![]() Электрическая цепь: лабораторный

автотрансформатор ЛАТР 0 - 240 В,

Электрическая цепь: лабораторный

автотрансформатор ЛАТР 0 - 240 В,

I – 9 А. Вольтметр Э421-250 В; амперметр

Э378–750 мА или цифро-вой амперметр DELIXI SX-48- 1 А. Рабочая среда –

воздух, k = 1,4. Регулирование подачи

производится поворотным шибером на выходе напорной трубы или изменением числа

оборотов вентилятора с помощью автотрансформатора.

5.5 Порядок выполнения работы

5.5.1 Перед включением необходимо осмотреть установку. Регулирующий шибер 2 должен быть полностью закрыт, автотрансформатор 9 выведен в нулевое положение (крайнее положение движка против часовой стрелки).

5.5.2 Включить

выключатель 6 на щите установки и постепенно поворачивать движок автотрансформатора

9 по часовой стрелке, при этом необходимо следить, чтобы стрелка

амперметра не зашкаливала

(для цифрового амперметра показание не должно превышать 1,0 А). По мере

раскрутки двигателя пусковой ток будет уменьшаться, а автотрансформатор при этом

нужно вывести на напряжение 220 В и поддерживать это напряжение в

течение первой части опыта.

5.5.3 При закрытом шибере Dр = 0 и Q0 = 0. В этом положении замеряется статическое давление рст и сила тока I.

5.5.4

Приоткрыть немного шибер и замерить перепад давления на сопле Вентури Dр, статическое давление рст

и силу тока I. В начале опыта шибер открывают

так, чтобы показания наклонного микроманометра 4 увеличивались примерно

на 5 – 10 мм, затем этот интервал можно довести до 10 – 15 мм.

Опыт заканчивается при полностью открытом шибере.

Это положение фиксируется по максимуму показания микроманометра 4.

5.5.5 Результаты измерений записываются в таблицу 5.1.

Таблица 5.1 - Данные измерений ( ра = Па; t = 0С.)

|

№ замера |

hСТ |

Dh |

I |

pСТ |

Dp |

|

мм |

мм |

А |

Па |

Па |

|

|

1 |

|

|

|

|

|

|

…. |

|

|

|

|

|

В таблице 5.1 hСТ и Dh – показания наклонных микроманометров в мм, которые затем пересчитываются в рСТ и Dр в Па с учетом коэффициента наклона трубки микроманометра

|

|

(5.8) |

5.5.6 Для расчёта расхода воздуха Q необходимо использовать формулу (4.1). Предварительно необходимо определить коэффициент e (приложение А). Результаты расчета записываются в таблицу 5.2.

Таблица 5.2 - Обработка опытных данных т = ; r = кг/м3; e = .

|

№ зам |

Q×103 |

W |

P |

Nn |

NЭ |

pC |

NC |

h |

dh/h |

|

м3/с |

м/с |

Па |

Вт |

Вт |

Па |

Вт |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

…. |

|

|

|

|

|

|

|

|

|

5.5.7 По данным таблицы 5.2 построить характеристики вентилятора и сети: pС = f1(Q); NC = f2(Q); h=f3(Q); Dр=f(Q). Найти рабочую точку.

Характеристики выполняются на одном рисунке на миллиметровой бумаге. График должен быть снабжен шкалами с цифрами и обозначениями откладываемых величин. Каждая из кривых должна быть соответственно обозначена. Также должна быть обозначена рабочая зона вентилятора.

5.5.8 Найти относительную погрешность КПД вентилятора (приложение Б).

5.5.9 При полностью открытом шибере записать показания всех приборов и занести в таблицу 5.3.

5.5.10 С помощью автотрансформатора уменьшить напряжение на 10 В и записать все показания в таблицу 5.3. Уменьшать ступенчато напряжения на 10 В до 140 В, каждый раз записывая показания в таблицу 5.3.

5.5.11 Результаты расчета записываются в таблицу 5.4.

Таблица 5.3 – Данные измерений

|

№ замера |

hСТ |

Dh |

I |

U |

pСТ |

Dp |

|

мм |

мм |

А |

В |

Па |

Па |

|

|

1 |

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

Таблица 5.4 – Обработка опытных данных

|

№ зам. |

Q×103 |

W |

P |

Nn |

NЭ |

pC |

NC |

h |

dh/h |

|

м3/с |

м/с |

Па |

Вт |

Вт |

Па |

Вт |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

5.5.12 По данным таблицы 5.4 построить характеристики вентилятора и сети: pС = f1(Q); NC = f2(Q); h=f3(Q), Dр=f(Q). Найти рабочую точку. Характеристики выполняются на одном рисунке на миллиметровой бумаге. График должен быть снабжен шкалами с цифрами и обозначениями откладываемых величин. Каждая из кривых должна быть соответственно обозначена. Также должна быть обозначена рабочая зона вентилятора.

5.5.13 Сравнить характеристики вентилятора и сети, полученные для разных способов регулирования подачи. Сделать выводы из полученных результатов.

5.5.14 Для защиты работы необходимо знать следующий материал: [1], [2, стр. 21-57, 184-219]; [3, стр. 87-154].

5.6 Контрольные вопросы

5.6.1 Как определяется подача вентилятора?

5.6.2 Конструкция центробежного вентилятора.

5.6.3 Как определяется давление, развиваемое вентилятором?

5.6.4 Как определяется полезная мощность вентилятора?

5.6.5 Что такое рабочая зона вентилятора?

5.6.6 Методика проведения лабораторной работы.

5.6.7 Описание лабораторной установки.

6 Лабораторная работа № 3. Определение характеристик воздушного эжектора

6.1 Цель работы: Приобретение навыков исследования работы воздушного эжектора.

6.2 Задание:

- Исследовать зависимости нагрузки эжектора u для разных значений подсоса воздуха.

- Построить характеристики эжектора рС/рН = f(u).

6.3 Общие положения

Все технологические системы ТЭС должны быть герметичны, т.е. не допускать утечек рабочей среды наружу и подсоса воздуха к рабочей среде. Эти системы работают либо под избыточным давлением, либо под разрежением. Однако на практике полной герметичности системы достигнуть не удается, особенно в системах, работающих под разрежением.

Для

любой паровой турбины при постоянном расходе пара и неизменных параметрах

свежего пара мощность ее зависит от противодавления, которое можно принимать

равным давлению пара, поступающего в конденсатор. Современные мощные турбины

работают с давлением на выхлопе, величина которого гораздо ниже атмосферного.

Для стационарных турбин эта величина лежит в пределах 30 – 50 кПа.

Такое давление должно обеспечиваться работой конденсатора. Присутствие в

конденсаторе неконденсирующихся газов, в основном воздуха, существенно ухудшает

вакуум и отрицательно сказывается на работе турбины. Незначительное количество

воздуха может попадать в конденсатор с паром, но в основном он проникает через

неплотности самого конденсатора и всей вакуумной системы турбоустановки, т.е.

оборудования, арматуры и трубопроводов, находящихся под вакуумом. Для удаления

неконденсирующихся газов в конденсаторе устанавливают эжектор.

Одним

из методов контроля воздушной плотности является непосредственное измерение

расхода воздуха, отсасываемого эжектором.

На основании измерений строится рабочая характеристика эжектора.

В лабораторной работе расход подсасываемого воздуха замеряется с помощью расходомерных диафрагм, устанавливаемых в торцевой части ресивера, из которого откачивается воздух, а характеристики строятся при разном давлении рабочего воздуха в зависимости от нагрузки u.

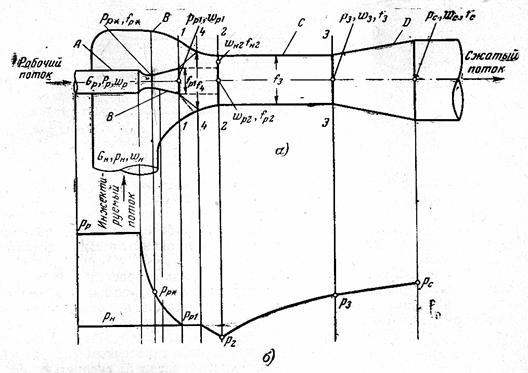

На рисунке 6.1 представлена принципиальная схема эжектора с цилиндрической камерой смешения; под ней показано изменение статического давления. Рабочий газ с давлением рР и скоростью wР подводится к рабочему соплу, которое обычно имеет форму сопла Лаваля с расширяющейся выходной частью, поскольку обычно степень расширения газа в сопле рР/рН ³ 1/П*, где П* - относительное давление.

Давление газа снижается в сопле от рР до рР1 = рН, а скорость увеличивается от wP до wP1. Скорость газа wP1 в сечении fP1 на выходе из сопла больше критической скорости аР*, которую газ имеет в критическом сечении сопла fP*. Рабочий газ, выходящий из сопла в приемную камеру со скоростью wP1, подсасывает из приемной камеры газ, который поступает в приемную камеру с давлением рН.

По

мере удаления от сопла массовый расход движущегося потока непрерывно

увеличивается за счет присоединения массы инжектируемого газа, а поперечное

сечение движущегося потока непрерывно растет.

На некотором расстоянии от выходного сечения сопла поток, движущийся по

направлению к камере смешения, заполняет все сечение

f4 приемной камеры.

Массовый расход движущегося потока достигает в этом сечении величины GР + GН, где GР – расход рабочего газа, кг/с; GН – расход инжектируемого газа, кг/с.

Рисунок 6.1 – Схема эжектора и эпюра давлений.

а) схема эжектора; б) изменение давления вдоль эжектора.

Профиль скоростей в этом сечении имеет большую неравномерность по радиусу. На границе струи скорость потока мала. На оси струи скорость потока близка к скорости истечения потока из сопла wР1.

Сечение, занимаемое потоком, при дальнейшем движении определяется профилем проточной части струйного аппарата, так как любое сечение струйного аппарата правее сечения f4 заполнено движущимся потоком.

Сечение f4 является конечным сечением приемной камеры и начальным сечением камеры смешения.

В большинстве случаев, когда основная часть камеры смешения имеет цилиндрическую форму с сечением f3 < f4 и движущийся поток проходит через входной участок камеры смешения, на котором его сечение уменьшается от f4 до f3, скорость потока на этом участке растет, а давление падает.

Во входном сечении 2-2 цилиндрического участка камеры смешения давление потока равно р2.

Если при сверхкритическом отношении давлений рР/рН > 1/П* в струйном аппарате установлено нерасширяющееся рабочее сопло или сопло Лаваля с недостаточной по размеру площадью выходного сечения, то в выходном сечении сопла устанавливается более высокое давление, чем в приемной камере. В этом случае рабочий поток на выходе из сопла продолжает расширяться, скорость его растет, растет также сечение, занимаемое этим потоком, т.е. рабочий поток на некоторой длине пути по выходе из сопла ведет себя так же, как и в расширяющейся части сопла.

По мере удаления от сопла давления рабочего и инжектируемого потоков выравниваются и на некотором расстоянии от сопла они становятся одинаковыми.

В цилиндрической камере смешения процесс выравнивания скоростей сопровождается ростом давления от р2 на входе до р3 на выходе из камеры смешения. Далее поток поступает в диффузор, где давление его растет от р3 до рС, а скорость падает от w3 до wС. При давлении рС со скоростью wC смешанный поток выходит из струйного аппарата.

Для

измерения расхода воздуха, поступающего в ресивер через калиброванные диафрагмы

и отсасываемого из ресивера эжектором, необходимо знать рабочую характеристику

последнего. Характеристика эжектора представляет собой семейство графических

зависимостей относительного давления в камере смешения эжектора рС/рН

от нагрузки

u =

GН/GР при различном

относительном рабочем давлении рР/рН, т.е.

.

(6.1)

.

(6.1)

Чтобы построить такую характеристику, необходимо знать расход воздуха, поступающего в ресивер. Для этого к ресиверу присоединяются сменные диафрагмы с диаметром отверстия от 1 мм до 9 мм, которые служат и расходомерным устройством 6 (рисунок 6.2). Расход подсасываемого воздуха определяется по формуле (А1).

Для каждой диафрагмы, устанавливаемой в расходомерном устройстве на торце ресивера необходимо найти коэффициенты a по формулам (А6) и (А7) и коэффициент e по формуле (А8).

Коэффициенты e изменяются в зависимости от перепада давления на диафрагме, поэтому e необходимо рассчитывать для каждой диафрагмы и каждого перепада давления.

Нагрузка эжектора u вычисляется как отношение инжектируемого газа к расходу рабочего газа:

.

(6.2)

.

(6.2)

Расход рабочего газа при сверхкритическом режиме вычисляется по формуле

, кг/с.

(6.3)

, кг/с.

(6.3)

При низком давлении рабочего газа может возникнуть докритический режим истечения. В этом случае расход рабочего газа вычисляется по формуле

, кг/с.

(6.4)

, кг/с.

(6.4)

В

этих формулах  -

показатель адиабаты, равный отношению теплоемкости газа при постоянном давлении

к теплоемкости газа при постоянном объеме. Для воздуха

kP = 1,4.

-

показатель адиабаты, равный отношению теплоемкости газа при постоянном давлении

к теплоемкости газа при постоянном объеме. Для воздуха

kP = 1,4.

ПР* – относительное давление при критическом течении, т.е. когда приведенная изоэнтропная скорость газа l = 1. Для воздуха П* = 0,5283.

.

(6.5)

.

(6.5)

В общем случае относительное давление выражается соотношением

(6.6)

(6.6)

где рр – рабочее давление перед соплом эжектора, Па;

fp* – площадь критического сечения сопла, м2. На лабораторной установке диаметр критической части сопла равен dР* = 3 мм.

ар* – критическая скорость потока рабочего газа. Зависит от теплофизических свойств газа и показателя адиабаты

![]() , м/с

(6.7)

, м/с

(6.7)

где R–газовая постоянная рабочего газа (для воздуха R=287дж/(кг×град);

Т – абсолютная температура рабочего газа, 0К;

qРН – приведенная массовая скорость рабочего потока. Находится по таблице газодинамических функций при соответствующем значении относительного давления П в режиме докритического истечения;

рС – давление в камере смешения эжектора. Поскольку в лабораторной установке смешанный поток воздуха выбрасывается непосредственно в атмосферу, то рС = ра – соответствует барометрическому давлению.

Давление в приемной камере эжектора вычисляется как разность барометрического давления ра и измеряемого вакуума

рН = ра – НН (6.8)

где ра – барометрическое давление, Па;

НН – измеренный вакуум в приемной камере эжектора, Па.

Рабочее давление измеряется как сумма барометрического давления и избыточного давления перед соплом эжектора

рР = ра + 98066×рМАН, Па (6.9)

где рМАН – показание манометра, кг/см2.

На основании полученных результатов строятся характеристики эжектора для каждого давления рабочего воздуха.

6.4 Описание лабораторной установки

Схема экспериментальной установки приведена на рисунке

6.2, а общий вид установки показан на рисунке 6.3. Установка содержит ресивер 1,

эжектор 2, компрессор 3, набор расходомерных диафрагм с диаметром

отверстия от

1 до 5 мм 9, закрепляемых на входе 6 в ресивер 1,

U-образные

манометры 7, 8, манометр 5 и регулирующий вентиль 4.

В ресивере 1 с помощью воздушного эжектора 2 создается разрежение, измеряемое U-образным манометром 8. К эжектору 2 в качестве рабочего тела подводится сжатый воздух от компрессора 3. Регулирование расхода сжатого воздуха, подводимого к эжектору, производится с помощью вентиля 4. Давление сжатого воздуха контролируется манометром 5.

Рисунок 6.3 – Общий вид эжекторной лабораторной установки

6.4.1 Характеристика установки

Установка предназначена для исследования работы эжектора и построения его характеристик.

Эжектор. Диаметр критического сечения сопла

d'* = 3 мм; диаметр рабочей части сопла

d'р = 12 мм; длина расширяющейся части сопла

l'с

= 25 мм; приёмная камера эжектора

d'н = 36 мм; длина сужающейся части камеры

смешения l'кс

= 60 мм; длина цилиндрической части камеры смешения

l'цкс = 25 мм, диаметр

d'кс = 15 мм; диффузор

l'д = 125 мм.

Давление воздуха перед рабочим соплом регулируется игольчатым вентилем, измеряется образцовым манометром 6 кг/см2.

Присос воздуха в ресивер через сменные диафрагмы с диаметром проходного отверстия от d' = 1 мм до d' = 9 мм. Диаметр расходомерного устройства D' = 10 мм.

Величина разрежения в камере смешения эжектора и за

сменной диафрагмой измеряется U-образным манометром с максимальным показанием 600 мм

вод. ст. Рабочая среда – сжатый воздух, поступающий от компрессора.

Показатель адиабаты k=1,4;

газовая постоянная

R=287 дж/(кг×град); относительное давление в

критическом сечении П* = 0,5283.

Компрессор К-24 М. Номинальная производительность

Qном=0,5 м3/мин;

конечное давление сжатого воздуха рмах = 0,65 МПа;

объём ресивера

V = 0,07 м3; установленная мощность

N

= 4 кВт; электродвигатель трёхфазного тока

U = 360 В

с клиноремённой передачей к компрессору.

6.5 Порядок проведения опытов и обработка экспериментальных данных

6.5.1 Осмотреть установку.

Включить компрессор и приоткрыть вентиль 4 на входе рабочего воздуха в

эжектор. При этом перепад давления на

U-образных манометрах 7 и 8

не должен быть большим, иначе может произойти выброс жидкости из манометров.

Лишний воздух сбрасывается в установку "Автоматический клапан" при

открытии вентиля на этой установке.

6.5.2 Установить в расходомерное устройство диафрагму с минимальным диаметром отверстия и затянуть её контргайкой.

6.5.3 При трёх-четырёх давлениях рабочего воздуха (регулируется игольчатым вентилем 4) записать показания U-образных манометров 7 и 8.

6.5.4 Сменить диафрагму и

при тех же самых давлениях рабочего воздуха записать показания

U-образных манометров. Давление

необходимо устанавливать очень точно и поддерживать во время снятия показаний

для всех диафрагм, так как от давления рабочего воздуха зависит величина

u =

Gн/Gp, являющаяся аргументом

характеристики эжектора.

6.5.5 Таким образом необходимо сменить 5-6 диафрагм и при этом записывать показания U-образных манометров на фиксированных значениях рабочего давления.

6.5.6 На основании

полученных результатов сделать расчёты, внести в таблицу 6.1 и построить рабочие

характеристики эжектора (6.10).

Таблица 6.1 заполняется для каждого рабочего давления.

(6.10)

(6.10)

![]() 6.5.7 Для расчета расхода рабочего газа, когда его давление низкое, т.е.

эжектор работает в докритическом режиме, необходимо знать величину приведенной

массовой скорости

q,

которую находят в таблицах газодинамических функций в зависимости от величины

относительного давления П. В таблице 6.2 приведены некоторые значения П при

докритическом течении воздуха.

6.5.7 Для расчета расхода рабочего газа, когда его давление низкое, т.е.

эжектор работает в докритическом режиме, необходимо знать величину приведенной

массовой скорости

q,

которую находят в таблицах газодинамических функций в зависимости от величины

относительного давления П. В таблице 6.2 приведены некоторые значения П при

докритическом течении воздуха.

6.5.8 Сделать выводы из полученных результатов.

6.5.9 Для защиты работы

необходимо знать следующий материал:

[2, стр. 400-409]; [4, стр. 76-90].

Таблица 6.1 – Запись результатов замеров и расчетов

ра = Па; t = 0С; aP* = м/с

|

PP |

Параметр |

Ед. изм. |

d0= мм |

d0= мм |

d0= мм |

d0= мм |

d0= мм |

d0= мм |

d0= мм |

d0= мм |

|

pP = ати, = Па |

Dh |

мм |

|

|

|

|

|

|

|

|

|

HH |

Па |

|

|

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|

|

|

|

e |

|

|

|

|

|

|

|

|

|

|

|

GH |

кг/с |

|

|

|

|

|

|

|

|

|

|

GP |

кг/с |

|

|

|

|

|

|

|

|

|

|

u = GH/GP |

кг/кг |

|

|

|

|

|

|

|

|

|

|

pH |

Па |

|

|

|

|

|

|

|

|

|

|

pC/pH |

|

|

|

|

|

|

|

|

|

|

|

pP/pH |

|

|

|

|

|

|

|

|

|

Таблица 6.2 – Некоторые газодинамические функции для докритического истечения воздуха

|

l |

П |

q |

l |

П |

q |

|

1.00 |

0,5283 |

1,0000 |

0,74 |

0,7154 |

0,9189 |

|

0,98 |

0,5431 |

0,9995 |

0,72 |

0,7289 |

0,9061 |

|

0,96 |

0,5579 |

0,9981 |

0,70 |

0,7422 |

0,8924 |

|

0,94 |

0,5726 |

0,9957 |

0,68 |

0,7553 |

0,8778 |

|

0,92 |

0,5873 |

0,9923 |

0,66 |

0,7681 |

0,8623 |

|

0,90 |

0,6019 |

0,9879 |

0,64 |

0,7808 |

0,8459 |

|

0,88 |

0,6165 |

0,9826 |

0,62 |

0,7932 |

0,8288 |

|

0,86 |

0,6310 |

0,9764 |

0,60 |

0,8053 |

0,8109 |

|

0,84 |

0,6454 |

0,9691 |

0,58 |

0,8172 |

0,7920 |

|

0,82 |

0,6597 |

0,9610 |

0,56 |

0,8287 |

0,7724 |

|

0,80 |

0,6738 |

0,9518 |

0,54 |

0,8400 |

0,7520 |

|

0,78 |

0,6878 |

0,9418 |

0,52 |

0,6509 |

0,7309 |

|

0,76 |

0,7017 |

0,9308 |

0,50 |

0,8616 |

0,7091 |

6.6 Контрольные вопросы

6.6.1 Назначение эжекторов в технологической схеме ТЭС.

6.6.2 Конструкция эжекторной установки.

6.6.3 Как определяется давление в приемной камере эжектора?

6.6.4 Рабочие характеристики эжектора.

6.6.5 Как определяется нагрузка эжектора?

6.6.6 Методика проведения лабораторной работы.

6.6.7 Описание лабораторной установки.

6.6.8 Как определяется расход рабочего газа через эжектор?

6.6.9 Критическая скорость потока рабочего газа.

6.6.10 Характеристики рабочей установки.

7 Лабораторная работа № 4. Испытание поршневого компрессора

7.1 Цель работы: приобретение навыков исследования работы поршневого компрессора.

7.2 Задание:

- Исследовать зависимость массовой производительности компрессора от развиваемого давления.

- Рассчитать политропный КПД процесса сжатия через теоретическую работу в политропном процессе и действительную работу, расходуемую на сжатие 1 кг газа. Вычислить к.п.д. компрессора.

- Вычислить относительные погрешности.

7.3 Общие положения

Компрессор – машина для получения сжатого газа со степенью повышения давления больше 1,15 и перемещения его потребителю по трубопроводным системам.

Основным параметром, характеризующим работу компрессора, является объемная подача Q, степень повышения давления e = р2/р1 и мощность на валу компрессора N.

По конструктивному признаку компрессоры можно разделить на поршневые, роторные, центробежные и осевые. В лабораторной работе исследуются характеристики поршневого компрессора.

Схема простейшего поршневого компрессора с одной ступенью сжатия показана на рисунке 7.1. При возвратно-поступательном движении поршня осуществляются фазы расширения, всасывания, сжатия и выталкивания. Теоретическим процессом сжатия газа является политропный, частным случаем которого будет изоэнтропный и изотермический процессы. На рисунке 6.2 показаны четыре процесса, отличающиеся показателем политропы: изотермический 1-2¢¢, изоэнтропный 1-2¢, политропный с подводом тепла 1-2¢¢¢ и политропный с отводом тепла 1-2. Так как площадь фигуры 1-2¢¢-3-4 является в p-v диаграмме теоретической работой, то наивыгоднейшее сжатие газа должно происходить при условии постоянства температуры, т.е. в изотермическом процессе. Но в реальных условиях изотермическое сжатие осуществить невозможно, и поэтому теоретическую работу определяют, исходя из существующего в действительности процесса сжатия.

Для определения величины теоретической работы необходимо определить показатель политропы этого процесса.

Для этого при испытании компрессора необходимо замерить давление и температуру воздуха на всасывании, т.е. окружающего, а также давление и температуру сжатого воздуха в условиях установившегося режима. Показатель политропы определяется уравнением

(7.1)

(7.1)

где р1 и р2 - абсолютное давление окружающего и сжатого воздуха, Па;

Т1 и Т2 – абсолютная температура окружающего и сжатого воздуха, К.

Теоретическая

работа в политропном процессе определяется из уравнения ![]() (7.2)

(7.2)

где R – газовая постоянная, для воздуха R = 287 дж/(кг×град).

Действительная работа, израсходованная на сжатие 1 кг газа определяется из

![]() .

(7.3)

.

(7.3)

В этой формуле

![]() (7.4)

(7.4)

Nэ – электрическая мощность двигателя, Вт;

hдв – к.п.д. двигателя;

G – средняя массовая производительность компрессора, кг/с.

![]() , кг/с

(7.5)

, кг/с

(7.5)

где Q – объёмная производительность компрессора, м3/с;

r – плотность воздуха, определяемая по формуле

. (7.6)

. (7.6)

Значения r120 и В120 смотри в лабораторной работе № 2.

Политропный, или «элементарный» КПД компрессора здесь определяется как отношение теоретической работы к действительной работе

.

(7.7)

.

(7.7)

Этот к.п.д. учитывает гидравлические потери при прохождении воздуха через цилиндр компрессора и все механические потери в движущихся узлах компрессора.

7.4 Описание лабораторной установки

Схема лабораторной установки приведена на рисунке 7.3, а пульт управления этой установки – на рисунке 7.4. Лабораторная установка состоит из компрессорной установки, в которую входит собственно компрессор 1, электромотор 2, автоматический блок регулирования давления 3 и ресивер 4. Двигатель и компрессор сидят на общем валу. Компрессор, электродвигатель и автоматический регулятор давления смонтированы на ресивере, и вся установка является передвижной.

|

Рисунок 7.3 – Схема компрессорной установки

Атмосферный воздух при барометрическом давлении р1 засасывается в цилиндр компрессора, сжимается до давления р2 и через трубку 16 подаётся в ресивер 4. Из ресивера воздух через шаровой кран поступает на игольчатый вентиль 7, который позволяет осуществлять тонкую регулировку давления. Давление измеряется манометром 6. Далее воздух поступает на двухходовой кран 8. Когда кран находится в положении 0, воздух сбрасывается в атмосферу. Когда кран находится в положении I, воздух подаётся на газовый счётчик и затем сбрасывается в атмосферу. Таким образом, задавая различные давления и замеряя объём пропущенного через счётчик воздуха, можно определить объёмный расход при данном давлении.

Атмосферный воздух поступает в компрессор при температуре Т1, а после сжатия выходит из компрессора при температуре Т2. Температура Т2 измеряется термометром сопротивления 13 и регистрируется восьмиканальным электронным термометром 14. Термометр сопротивления 13 плотно прижат к трубке 16 и на выходе из цилиндра компрессора покрыт тепловой изоляцией. Питание на термометр 14 подаётся через выключатель 15 от сети переменного тока напряжением 220 В.

|

Рисунок 7.4 – Пульт управления лабораторной компрессорной установкой

Компрессор запускается от сети переменного тока напряжением 220 В выключателем 10. Для расчёта потребляемой мощности в цепи питания электродвигателя установлен стрелочный вольтметр 11 и цифровой амперметр 12. Температура воздуха Т1 и атмосферное давление р1 измеряются термометром и барометром.

7.4.1 Характеристики компрессорной установки

Установка предназначена для исследования работы поршневого компрессора.

Компрессор FIAC. Номинальная производительность Qном = 170 л/мин; максимальное давление Pмакс = 8 бар. Электродвигатель установлен на общем валу с компрессором. Мощность N = 1,1 кВт, максимальный ток Iмакс = 7,5 А, число оборотов п = 2800 об/мин. Питание от сети переменного тока напряжением 220 в. К.п.д. двигателя hдв = 0,85.

Регулировка давления игольчатым вентилем, измерение давления – манометр МТИ 25 кг/см2. Расход воздуха измеряется газовым счётчиком Gallus 2000; максимальный расход – 6 м3/час при максимальном давлении Рмакс = 0,5 бар. Сброс воздуха – двухходовой кран.

Напряжение на клеммах электродвигателя – вольтметр Э 378 – 500 В; потребляемый ток – амперметр цифровой DELIXI SX – 5 А.

Рабочая среда – воздух. Газовая постоянная R = 287 дж/(кг×град).

Измерение температуры сжатого воздуха. Термопреобразователь сопротивления медный ТМ 9206 для измерения температуры поверхности. Диапазон измеряемой температуры –50 - + 150 0С.

Вторичный прибор – термометр восьмиканальный ТМ5108.

7.5 Порядок проведения работы

7.5.1 Перед включением установки необходимо произвести ее внешний осмотр и убедиться в наличии и исправности измерительных приборов и масла в картере компрессора. Двухходовой кран установить в положение "0". Записать показания термометра и барометра, находящихся в помещении.

7.5.2 Включить термометр 14 выключателем 15. Включить компрессор выключателем 10. Вентилем точной регулировки 8 установить заданное давление по манометру 6.

7.5.3 Дождаться, когда установится постоянная температура сжатого воздуха (термометр 14). Записать показания приборов в таблицу 7.1. Записать показание газового счётчика, быстро повернуть двухходовой кран в положение 1 и засечь время. Ровно через минуту быстро вернуть двухходовой кран в положение 0 и записать показание газового счётчика. Разность показаний даст расход воздуха за 1 минуту.

7.5.4 Установить другое давление и после того, как установится постоянная температура сжатого газа, повторить запись всех приборов.

7.5.5 Проделать эту операцию при всех заданных преподавателем давлениях.

Таблица 7.1 - Результаты измерений (ра = Па; t = 0С)

|

№ замера |

U |

I |

р2 |

t |

Q |

|

В |

А |

ати |

0С |

л/мин |

|

|

1 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

4 |

|

|

|

|

|

7.5.6 Результаты обработки вносятся в таблицу 7.2.

Таблица 7.2 - Результаты обработки измерений

|

№ зам |

Q×103 |

G×103 |

T2 |

p2 |

NЭ |

n |

L0пол |

LД |

hп |

dhп/hп |

dG/G |

|

м3/с |

кг/с |

0K |

Па |

вт |

Дж/кг |

Дж/кг |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7.5.7 Построить графики G, п, t, Lд и hп в зависимости от давления р2.

7.5.8 Для защиты работы необходимо знать следующий

материал:

[2, стр. 281-307, 338-378].

7.6 Контрольные вопросы

7.6.1 Основные параметры, характеризующие работу компрессора.

7.6.2 Конструкция компрессорной установки.

7.6.3 Как определяется действительная работа, израсходованная на сжатие 1 кг газа в компрессоре?

7.6.4 Как определяется элементарный КПД компрессора?

7.6.5 Приведите характеристики изучаемого компрессора.

7.6.6 Методика проведения лабораторной работы.

7.6.7 Описание лабораторной установки.

7.6.8 Как определяется объемная производительность компрессора?

7.6.9 Что такое степень повышения давления в компрессоре?

7.6.10 Как определяется относительная погрешность измерений?

Приложение А

Расчёт стандартных сужающих устройств для измерения расхода

жидкости и газа

В трубопроводе, по которому протекает жидкость или газ, устанавливают устройство, которое создаёт местное сужение потока. Вследствие перехода части потенциальной энергии давления в кинетическую средняя скорость потока в суженном сечении повышается, в результате чего статическое давление в этом сечении становится меньше статического давления перед сужающим устройством. Разность этих давлений тем больше, чем больше расход протекающей среды, и, следовательно, может служить мерой расхода. Здесь в качестве сужающих устройств рассматриваются стандартные диафрагмы для трубопроводов с внутренним диаметром меньше 50 мм и сопла Вентури.

Массовый и объёмный расходы газов и жидкостей в общем виде вычисляют по формулам

|

|

(А1)

(А2) |

Полученный при рабочих условиях расход пересчитывают в расход при нормальных условиях по выражениям:

|

|

(А3)

(А4) |

В этих уравнениях Qм – массовый расход, кг/с;

Q0 – объёмный расход, м3/с;

Qном – объёмный расход газа, приведённый к нормальному состоянию, м3/с;

d – диаметр сужающего устройства, м;

Dp – перепад давления среды при течении через сужающее устройство, Па;

р – абсолютное давление среды перед сужающим устройством, Па;

рном – номинальное давление, Па;

Т – температура среды, К;

Тном – номинальная температура (Т = 293,15 К);

К – коэффициент сжимаемости газа;

r - плотность измеряемой среды в рабочих условиях, кг/м3;

rном – плотность сухого газа в номинальном состоянии, кг/м3;

a - коэффициент расхода;

e - поправочный множитель на расширение измеряемой среды.

Определение объёмного расхода жидкости и газа с помощью стандартной диафрагмы.

Для стандартных диафрагм, применяемых в трубопроводах с внутренним диаметром менее 50 мм, коэффициент расхода равен

|

|

(А5)

(А6) |

где d¢ - диаметр сужающего устройства, мм;

aс – коэффициент, определяемый из равенств

|

|

(А7) |

где т = d¢2/D¢2– относительная площадь сужающего устройства;

D¢ - внутренний диаметр трубопровода перед сужающим устройством, мм.

Поправочный множитель e для газов определяется по формуле для стандартных диафрагм, установленных в трубопроводах с внутренним диаметром менее 50 мм

|

|

(А8) |

|

|

|

где k – показатель адиабаты.

Поправочный множитель e для жидкостей равен 1.

Расходомерные диафрагмы можно применять только в той области чисел Рейнольдса, где коэффициент расхода a можно считать постоянным. В зависимости от относительной площади диафрагмы граничные числа Рейнольдса определяются из таблицы А1.

Таблица А1 – Значения предельных чисел Рейнольдса для стандартных диафрагм

|

Сужающее устройство |

т |

Remin гр |

Remax гр |

|

Стандартные диафрагмы для трубопроводов с внутренним диаметром менее 50 мм |

0,05 |

22000 |

107 |

|

0,10 |

30000 |

107 |

|

|

0,15 |

41000 |

107 |

|

|

0,20 |

56000 |

107 |

|

|

0,25 |

72000 |

107 |

|

|

0,30 |

90000 |

107 |

|

|

0,35 |

110000 |

107 |

|

|

0,40 |

135000 |

107 |

|

|

0,45 |

158000 |

107 |

|

|

0,50 |

181000 |

107 |

|

|

0,55 |

211000 |

107 |

|

|

0,60 |

240000 |

107 |

|

|

0,65 |

270000 |

107 |

|

|

0,70 |

300000 |

107 |

Для промежуточных значений относительной площади т значения граничных чисел Рейнольдса определяется по формуле

|

|

(А9) |

где mi; Rei – ближайшее меньшее к т указанное в таблице А1 значение относительной площади сужающего устройства и соответствующее ей число Remin гр. (Remax гр.);

mi+1, Rei+1 – ближайшее большее к т указанное в таблице А1 значение относительной площади сужающего устройства и соответствующее ей число Remin гр. (Remax гр.).

Определение объёмного расхода газа и жидкости с помощью сопла

Вентури

Объёмный расход среды с помощью сопла Вентури определяется по формуле (А2).

Коэффициент расхода сопел Вентури, устанавливаемых в трубопроводах в диапазоне чисел Рейнольдса Remin £ Re £ 2×106 определяют по формуле

|

|

(А10) |

где m = d¢2/D¢2 – относительная площадь сужающего устройства.

Значения Remin выбирают в зависимости от m:

для 0,05 £ m < 0,20 Remin = 7×104;

для 0,20 £ m < 0,60 Remin = 2×104.

Поправочный множитель e для газов определяется по формуле для цилиндрических сопел и сопел Вентури

|

|

(А11) |

где р – давление среды перед сужающим устройством, Па;

Dр – перепад давления на сужающем устройстве, Па;

k – показатель адиабаты.

Приложение Б

Измерения и погрешности

Измерения – это последовательность экспериментальных и вычислительных операций, осуществленная с целью нахождения значения физической величины, характеризующей некоторый объект или явление.

Измерения подразделяются на прямые и косвенные. При прямом измерении результат получается непосредственно из измерения самой величины. Например, измерение размера тела линейкой, измерение давления манометром, измерение перепада давления дифференциальным манометром, напряжения электрического тока вольтметром и т.д. Однако, не всегда прямые измерения возможны. В таких случаях прибегают к косвенным измерениям, при которых искомое значение величины находят по известной зависимости между ней и непосредственно измеряемыми величинами. К таким измерениям можно отнести измерение расхода жидкости или газа, протекающего в трубе, по измерениям перепада давления на сужающем устройстве и диаметру сужающего устройства. К косвенным измерениям относится также измерение сопротивления электрической цепи, которое вычисляется по измеренным напряжению и силе тока, протекающего по цепи. Установленные связи и количественные отношения между различными по своей природе физическими явлениями позволили создать систему единиц, охватывающую все области измерений. В качестве такой системы единиц принята Международная система единиц – СИ.

Всякое измерение неизбежно связано с его погрешностью. Погрешность – отклонение истинного значения величины от измеренного. В зависимости от источников погрешности различают методические погрешности, порождаемые несовершенством метода измерений, и инструментальные погрешности, обусловленные несовершенством технических средств измерения.

По характеру проявления погрешности можно разделить на систематические и случайные. Систематические погрешности во время измерений изменяются закономерно или остаются постоянными. Систематическую погрешность можно исключить путем введения поправок или коэффициентов. Случайные погрешности изменяются случайным образом. Причиной в этом случае могут быть внутренние шумы элементов, из которых состоят измерительные приборы, неконтролируемое изменение температуры окружающей среды и др. Случайные погрешности оценивают по данным многократных измерений методами математической статистики.

При косвенных

измерениях приходится решать задачу, связывающую исходные (непосредственно

измеренные) данные с искомой величиной. При этом за счет прямых измерений при

решении задачи возникает неустранимая погрешность. Так как в вычислительные

формулы могут входить иррациональные числа вида ![]() , p,

е и т.д., которые обычно заменяются их приближенными значениями, а в

процессе вычислений могут возникать промежуточные значения с большим числом

разрядов, которые нужно округлять, то в результате возникает погрешность за

счет неточности самих вычислений. Эта погрешность называется вычислительной

погрешностью.

, p,

е и т.д., которые обычно заменяются их приближенными значениями, а в

процессе вычислений могут возникать промежуточные значения с большим числом

разрядов, которые нужно округлять, то в результате возникает погрешность за

счет неточности самих вычислений. Эта погрешность называется вычислительной

погрешностью.

При выполнении

лабораторных работ неизбежно возникает погрешность Dxi при

прямых измерениях и как следствие - Dу

при вычислении значения y = f(x)

(косвенное измерение). Погрешности Dxi и Dу

называются абсолютными погрешностями. Абсолютная погрешность при прямых измерениях

определяется как половина цены наименьшего деления измерительного прибора.

Абсолютная погрешность не характеризует точности измерения. Например, ошибка в

1оС при измерении температуры подпиточной воды (около 20оС)

достаточно велика, а та же ошибка при измерении температуры перегретого пара

(порядка 500оС) будет достаточно малой. Поэтому для реальной оценки

точности вводят понятие относительной погрешности, которая равна абсолютной

величине отношения ![]() абсолютной

погрешности к значению самой измеряемой величины.

абсолютной

погрешности к значению самой измеряемой величины.

Пусть некоторая

величина у определяется из уравнения y

= f(x).

Ошибка Dx при

определении величины х повлечет за собой ошибку Dу. При малых значениях Dx можно заменить

приближенно Dу

дифференциалом dy, так что относительная

погрешность при определении величины у выражается формулой ![]() .

.

Ниже приведены примеры вычисления относительной погрешности для некоторых наиболее характерных типов аналитических зависимостей. Комбинируя нижеприведенные зависимости относительных погрешностей, можно вычислить относительную погрешность практически для любого вида функций.

1 Произведение нескольких чисел.

![]()

![]()

(Б1)

(Б1)

2 Аналогичный результат получается для частного:

(Б2)

(Б2)

3 Сумма и разность:

![]()

![]()

;

;

(Б3)

(Б3)

4 Степенная функция:

![]()

![]()

![]() (Б4)

(Б4)

5 Логарифмическая функция:

y = lg x; ![]() ;

;  (Б5)

(Б5)

y = ln x;

(Б6)

(Б6)

Аналогичным образом можно вычислить относительные погрешности других функций.

Список литературы

1. Соколов А.И. Вспомогательное оборудование ТЭС. Насосы и вентиляторы. (Конспект лекций). – Алматы: АИЭС, 2005. – 81 с.

2. Черкасский В.М. Насосы, вентиляторы, компрессоры. – М.: Энергия, 1977. – 424 с.

3. Поляков В.В., Скворцов Л.С. Насосы и вентиляторы. – М.: Стройиздат, 1990. – 336 с.

4. Соколов А.И. Вспомогательное оборудование ТЭС и АЭС. Конспект лекций. – Алматы: АИЭС, 2001. – 93 с.

5. Малюшенко В.В., Михайлов А.К. Энергетические насосы: Справочное пособие. – М., 1981. – 201 с.

6. Соколов Е.Я., Зингер Н.М. Струйные аппараты. – М., 1971. – 280 с.

7. Фирменный стандарт: Учебно-методические работы. – Алматы: АИЭС, 2003. – 20 с.