ҚАЗАҚСТАН

РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

Алматы

энергетика және байланыс институты

Р.А.

Мұсабеков

СЫҒЫМДАҒЫШТАР

МЕН БУ ТУРБИНАЛАРЫ

Оќу ќұралы

Алматы 2005

УДК

621.165: 621.65: 621.51 (075.8)

ББК 31.3я7

М85

М±сабеков Р.А.

Сыѓымдаѓыштар мен бу турбиналары:

Оќу

ќ±ралы – Алматы: АЭжБИ. 2005.-84 бет.

Оќу ќ±ралында с±йыќтар мен газдарды

беруге арналѓан машиналар мен бу турбиналарыныњ жіктелуі, теориялыќ негіздері,

сипаттамалары, реттелуі, жылулыќ ќ±былыстары жєне ќ±рылымдары ќарастырылѓан.

Жылуэнергетика мамандыќтарыныњ студенттеріне арналѓан.

Без. – 45, библиогр. – 9 атау.

ПІКІР БЕРУШІЛЕР:

Қ. Сәтбаев ат. ҚазҰТУ

доценті Қ.Т. Тулеуов

АЭжБИ

Жылуэнергетикалық

Қондырғылар

кафедрасының доценті Ғ.М. Төтебаева

![]()

ISBN

9965-708-33-9

© Алматы энергетика жєне байланыс институты, 2005

Кіріспе

Сығымдағыштар ішінде

адамға ертеден белгілісі – су

соратын сорғылар, олар біздің дәуірімізге дейінгі IV

ғасырдағы Аристотель заманында пайдаланылған. Адамдар мен жануарлардың күшімен істейтін су

көтергіш машиналар ертедегі Египетте оған дейін де қолданылғаны

белгілі.

Поршенді сорғылар ертедегі

Греция мен Римде белгілі болған. Өрт сөндіруге

қолданылған екі цилиндрлі поршенді сорғыны ойлап

шығарушы болып ертедегі грек

механигі Ктесибий (б.д.д. II-I ғғ.) саналады.

Ортадан тепкіш

сорғыны ойлап шығарушы болып итальяндық Д. Жордан, ал оның

алғашқы сәтті құрылымын жасаушы болып

француз Д. Папен саналады (XVIII

ғасырдың басы).

XIX ғасырда

сорғыларды жасау мен олардың қолданылуы тез дами бастады,

оған сол уақыттағы тау-кен өнеркәсібінің

қарқынды дамуы себеп болды, себебі кен қазбаларының

астындағы суды сыртқа шығару қажет еді. 1818 ж.

американдық Андревс қазіргі кездегі ортадан тепкіш

сорғының үлгісін жасады, ал 1875 ж. Рейнольдс (Англия)

көп сатылы сорғының құрылымын патенттеді.

Алғашқы

қысымдағышты жасау неміс физигі Герикенің есіміне байланысты

(1640 ж), ал XVIII ғасырдың екінші жартысында

Англияда Вилькинсон екі цилиндрлі поршенді сығымдағышты патенттеп,

Уатт бу жетекті ауа үрлегіш машинаны жасап шығарды.

1738 ж. Д. Бернулли

с±йыќ ќозѓалысыныњ негізгі тењдеуін жазып шыѓарды, ал ортадан тепкіш машиналар

(ОТМ) теориясының негізін қалаушы болып Л. Эйлер саналады

(XVIII ғасырдың екінші жартысы). 1750ж. Л. Эйлер ОТМ жєне реактивті турбинаныњ

жұмыс құбылысының математикалық талдауын жасап,

турбомашиналардыњ ж±мыстыќ ќ±былысыныњ негізгі тењдеуін ќорытып шыѓарды.

Сыѓымдаѓыштар теориясын дамытып, қазіргі заманғы сорғылар мен

бу турбиналарыныњ теориясын жасауға көп үлес

қосқан оқымыстылар:

О. Рейнольдс (Англия), А. Стодола (Чехословакия), Л. Прандтль

(Германия), Н.Е Жуковский, А.В. Щегляев, С.М. Лосев, С.С. Руднев (Россия) жєне

т.б.

Сығымдағыштар

жылу электр станциясындағы қосалқы жабдықтардың

ішінде қуаты мен түрлері бойынша алдынғы орынды алады

және жылу электр станциясының техника-экономикалық

көрсеткіштеріне елеулі әсер етеді.

Ќазіргі заманѓы жылуэлектр

станцияларындаѓы негізгі жылулыќ ќозѓалтќыш болып бу турбинасы табылатындыќтан

біз осы оќу ќ±ралында жылулық қозғалтқыштардың

ішінен тек бу турбиналарын ќарастырамыз.

1 Сұйық пен газдарды

беретін машиналар туралы

1.1

Сыѓымдаѓыштарды топтастыру, ќолдану салалары

Сығымдағыштар деп - сұйықтар мен

газдарға энергия беруге

арналған машиналарды атайды. Оларды арналуы бойынша былайша етіп

топтастыруға болады

-сорғылар деп сұйықтарға энергия

(кинетикалық, потенциялық, жылулық) беріп, оларды

ағызуға арналған

машиналарды;

-желдеткіштер деп газдарға қысым арту дәрежесі

1,15-теп аспайтын энергия беріп, орнын

ауыстыруѓа арналған машиналарды;

-қысымдағыштар деп

газдарға 1,15-тен жоғары қысым арту дәрежесімен энергия

беретін, жасанды салқындатылатын машиналаларды атаймыз.

Қысым арту дәрежесі 1,15-теп жоғары, бірақ

салқындатылмайтын машиналарды газүрлегіштер деп те атайды.

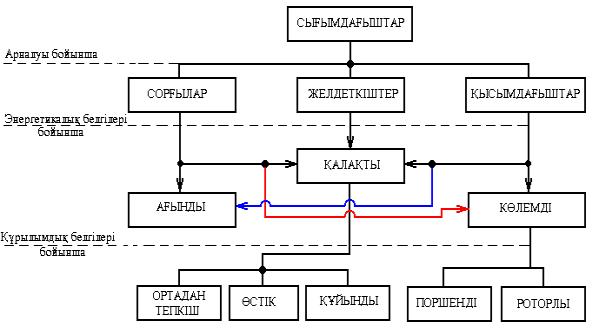

Негізгі белгілері бойынша

сығымдағыштарды 1.1-суретіндегі нобай бойынша бөлуге болады.

1.1-сурет

Энергетикалық белгілері бойынша

сығымдағыштар динамикалық және көлемдік машиналар

болып негізгі екі топқа бөлінеді.

Динамикалық машиналарда

ағынға энергия машинаның кірері мен шығарын

тұрақты жалғастырып тұратын жұмыстық

қуыста әсер ететін күштер арқылы беріледі (қалақты

машиналар).

Көлемдік

машиналарда сұйыққа энергия көлемі өзгеріп,

кірері мен шығарымен алма-кезек жалғасып тұратын

жұмыстық камераларда беріледі (поршенді, роторлы машиналар).

Бұл машиналардың жұмыс істеу қағидаларын

соңынан кеңінен түсіндіреміз.

Сондай-ақ

өнеркәсіпте ағынды сорғылар (қысымдағыштар

да) мен пневматикалық көтергіштер қолданылады.

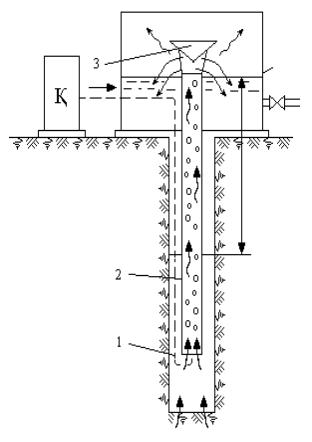

Ағындық

сорғылардың қағидалық нобайы 1-2 суретінде

көрсетілген.

Жұмыстық сұйық

ағыны 1 сапта-мадан

өткенде жылдамдығы, кинетикалық энергиясы артады.

Нәтижесінде 2-камерадағы қысым төмендеп, 3-беттегі

атмосфералық қысым мен камерадағы қысымдар

айырмасының әсерінен сұйық 3- деңгейден

2-камераға көтеріледі. Мұнда ол саптамадан үлкен

жылдамдықпен шыққан сұйықпен бірге

4-кеңейтілген құбыр арқылы НГ биіктігіне

көтеріледі. Ағынды сорғылардың пайдалы әсер

коэффициенті аз болғанымен құрылымы қарапайым,

сондықтан олар кең қолданылады.

Пневматикалық

көтергіштердің жұмыс қағидасы өте

қарапайым және сирек қолданылатындығынан біз оларды қарастырмаймыз.

Өнеркәсіпте көбіне бұрғылау скважиналарына

су беру үшін эрлифт немесе

газлифт деп аталатын ауалық (газдық) көтергіштер жиі

қолданылады.

Эрлифттің жұмыс қағидасы 1.3- суретінде

көрсетілген. Мұндағы сыртқы құбырдың

1 ішіне су көтергіш құбыр 2 орнатылған. Қысымдағыштан

(Қ) ауа су көтергіш құбырдың төменгі

жағына беріледі де, оның ішінде су-ауа қоспасы пайда болады.

Бұл қоспаның меншікті салмағы су көтергіш

құбыр мен сыртқы құбырдың арасындағы

сұйықтың салмағынан аз болғандықтан ол

жоғары көтеріледі. Су көтергіш құбырдың

тереңдігін су-ауа қоспасы керекті биіктікке

көтерілетіндей етіп жасау қажет. Ал жоғарыға жеткен

қоспа конуста (3) ауа мен суға бөлінеді.

Сорғылардың қолданылу салалары.

Халық

шаруашылығында ең көп, жиі қолданылатын

сығымдағыштар – қалақты машиналар. Газ ағызатын

қалақты машиналардың берісі 1000000м3/сағ.,

сұйықтарды ағызатын қалақты машиналардың

берісі 100 000 м3/сағ.,

тегеуріні 2500 м. су бағанасына

дейін жетеді.

Жылу энергетикасындағы

қазандық қондырғыларды қоректендіруде,

конденсаторларға салқындатушы су, жылуландыру жүйесіне

желілік су беруде және конденсаттарды ағызуда ортадан тепкіш

сорғылар өте кең қолданылады. Қазандық

қондырғылардың түтін сорғыштары мен үрлеуші

желдеткіштері ретінде жоғары берісті ортадан тепкіш желдеткіштер

қолданылады.

Соңғы

уақытта

қазандықтардың

өнімділігінің

артуына

1.3-сурет. Эрлифттің жұмыс

қағидасы

байланысты

өстік сорып-үрлеуші қондырғылар пайдаланыла бастады. Бу

өнімі аз қазандықтарда және қазандық

суға қосатын ерітінділердің дәл мөлшерлерін беру

үшін көлемді поршенді сорғылар, ал турбиналар мен үлкен

сорғылардыњ, қысымдағыштардыњ майлау және реттеу

жүйелерінде роторлы сорғылар қолданылады. Ағындық

сорғылар бу турбинасы конденсаторын ауадан тазарту үшін және абоненттерді жылулату

нүктелеріндегі тура және кері суларды араластырғыштар ретінде

қолданылады. Поршенді қысымдағыштар қазандық

қондырғылардың

қыздыру беттерін үрлеп тазарту үшін, сондай-ақ әр

түрлі мақсаттарда қажет жоғары қысымды ауа алу үшін қолданылады. Газ турбиналы

қондырғыларда және көп берісті газды сығу

үшін өстік қысымдағыштар қолданылады.

Соңғы кезде өнеркәсіптік жылу энергетикасындағы

жоғары берістерді іске асыруда өстік сорғылар да

қолданыла бастады. Жылу электр станциясында қазбалау скважинасынан

суды көтеру үшін немесе резервті сумен жабдықтау үшін

кейде эрлифттер пайдаланылады.

1.2 Негізгі т‰сініктер мен

аныќтамалар

Сығымдағыштардың жұмысын сипаттайтын негізгі параметрлер – беріс, тегеурін және осы

екеуінің нәтижесінде пайда болатын қысым, сондай-ақ

ағынның алатын энергиясы.

Беріс дегеніміз - машинаның уақыт

бірлігінде ағызып, орын ауыстыратын сұйығының немесе

газының мөлшері. Ол көлем бірлігінде өлшенсе Q, м3/с деп, егер салмақ бірлігінде

өлшенсе М, кг/с деп белгіленеді. Олардың өзара

байланысы

![]() ,

,

мұндағы r - ортаның

тығыздығы, кг/м3.

Сорғы

қысымы деп төмендегі формула бойынша анықталатын шаманы атайды

![]() , [Па] (1.1)

, [Па] (1.1)

мұндағы Рш, Рк -

шығардағы және

кірердегі қысым, Па;

сш, ск

- шығардағы және

кірердегі ағынның орташа жылдамдығы, м/с;

zш, zк - шығар

және кірер қималардың ауырлық

орталықтарының

биіктігі, м.

Тегеурін

(сығымдағыштар үшін) – энергетикалық түсінік.

Егер сұйық сығымдағыш арқылы өткенде

температурасы өзгермесе, қызбаса, онда энергияның

сақталу заңын былайша айтуға болады: сыртқы күштердің

жұмысы сұйықтың механикалық энергиясының

өзгерісіне тең.

Қозғалыстағы

сұйыққа салмақтық күштерден басқа

беттік қысым күштері мен үйкеліс күштері әсер ететіні гидравликадан белгілі. Сұйық

сығымдағыш арқылы өткенде бұларға

жұмыстық

дөңгелектің қалақтарында жұмыс

істейтін күштер қосылады.

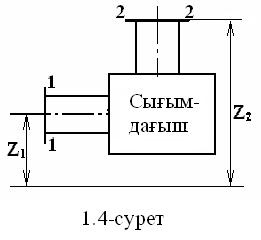

Осы күштердің бәрін 1.4 – суретіндегі

сығымдағыш нобайы бойынша анықтайық:

а)

қысым күштерінің жұмысы

а)

қысым күштерінің жұмысы

А![]() = (Р2 – Р1) S c t = Q t (Р2 - Р1 ) ,

(1.2)

= (Р2 – Р1) S c t = Q t (Р2 - Р1 ) ,

(1.2) ![]() мұндағы S

– жұмыстық органның көлденең қимасы (мысалы

поршеннің);

мұндағы S

– жұмыстық органның көлденең қимасы (мысалы

поршеннің);

с – оның жылдамдығы;

t - уақыт;

Р1, Р2 - 1-1 және 2-2

қималарындағы қысым;

ә) үйкеліс күштерінің жұмысы

At = g Q t hW, (1.3)

мұндағы g -

сұйықтың меншікті салмағы; hw – үйкеліс коэффициенті;

б) сығымдағыштың жұмыстық

дөңгелегінің жұмысы

Аа= g Q t Hт

, (1.4)

мұндағы Hт – жұмыстың

дөңгелектің сұйық бірлігіне сіңірген

жұмысы gQt –

сығымдағыш арқылы t уақыт ішінде өткен

сұйық мөлшері.

(2) – (4) жұмыстары энергияның сақтау заңы

бойынша кинетикалық mc2/2

және потенциялық mgh энергиялардың өзгерісіне

жұмсалуы тиіс

DЭк = mc22

/ 2 - mc12

/ 2

және

DЭп = mgz2 - mgz1 ,

егер m = rQt - сұйық массасы десек, онда

және

және ![]() .

.

Сығымдағыш үшін энергияның

сақталу заңын

![]()

деп

өрнектеп, орындарына қойсақ

.

.

Нт-hw= Н деп белгілеп, gQt - ға қысқартып,

ықшамдасақ

. (1.5)

. (1.5)

Осы (1.5) өрнегімен

анықталатын, сұйық бірлігіне сығымдағыш

арқылы өткенде берілген энергияға тең шама

сығымдағыш тегеуріні деп аталады.

Гидромеханикада құбырдың

берілген нүктесіндегі тегеурін сол нүктедегі қысыммен,

жылдамдықпен және нүктенің биіктігімен (пьезометрлік)

анықталады. Мысалы сорғыға кірердегі тегеурін

,

,

ал шығардағы тегеурін

болады.

болады.![]()

Сонда сорғының

толық тегеуріні Н=Нш-

Нк

, [м] . (1.6)

, [м] . (1.6)

Сорғы жұмысын

сипаттайтын маңызды шамалардың бірі болып сорғының меншікті пайдалы жұмысы табылады

![]() . (1.7)

. (1.7)

Сорғының

берісі мен тегеуріні оның пайдалы қуатын анықтайды

![]() , [кВт]. (1.8)

, [кВт]. (1.8)

Сорғының

айналмаларындағы, жұмыстық дөңгелегіндегі

және т.б. шығындардың себебінен оның білігіндегі

қуат (N) пайдалы қуатынан (Nn) артық, демек

сорғының пайдалы әсер коэффициенті (п.ә.к.)

![]()

Сорғы

мен оның жетегі сорғылық қондырғыны

құрайды, оның п.ә.к.-і

,

,

бойынша

анықталады, егер электрлік жетек болса, Nэ-

электрлік жетектің қуаты.

2

Ортадан тепкіш машиналар

2.1

Жұмыс істеу қағидасы, теориялық негіздері

Ортадан тепкіш машиналардың

(ОТМ) ең негізгі бөлігі – жұмыстық

дөңгелек. Жұмыстық дөңгелек

айналғанда, оның ішіндегі арнайы кескінделген қалақшалар

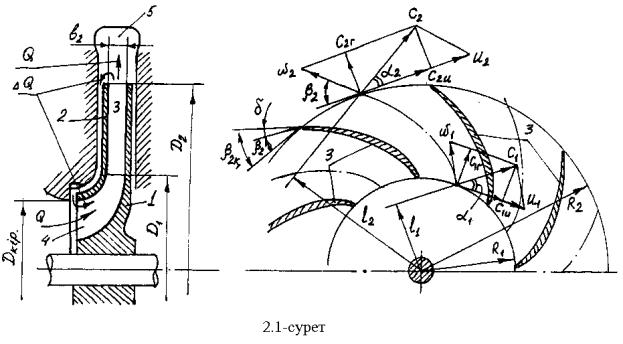

сұйық ағынына энергия береді (2.1-сур.).

Ортадан тепкіш машиналардың

(ОТМ) ең негізгі бөлігі – жұмыстық

дөңгелек. Жұмыстық дөңгелек

айналғанда, оның ішіндегі арнайы кескінделген қалақшалар

сұйық ағынына энергия береді (2.1-сур.).

Жұмыстық дөнгелек

майысқан алдыңғы 2 және негізгі 1 дискілер мен

олардың арасында орналасқан

бірнеше кескінделген қалақшалардан 3 құралған.

Негізгі дискінің күпшегі бар және ол білікке нық отырғызылған.

Сұйық (газ) айналып тұрған

жұмыстық дөңгелектің қуысына 4 келіп

түседі де, онымен бірге белгілі бір бұрыштық

жылдамдықпен айнала бастайды. Осының нәтижесінде пайда

болатын ортадан тепкіш күштердің әсерінен сұйық

дөңгелектің сыртына белгілі бір энергиямен ығысып

шығып, арна 5 арқылы одан

әрі беріледі.

Сығылмайтын

сұйықтардың айналмалы қозғалысындағы

энергияның сақталу заңы гидравликадан белгілі

,

,

мұндағы w – ағынның салыстырмалы

жылдамдығы;

w -

бұрыштық жылдамдық.

Егер жұмыстық

дөңгелек горизонталь

жазықтықта айналады десек (z =const), кірер және

шығу қималарындағы энергия теңдеулері былайша

жазылады:

![]()

демек, жұмыстық дөңгелектегі

қысымның артуы

![]() . ( 2.1)

. ( 2.1)

Бұл

теңдеу ортадан тепкіш машинаның дөңгелегі тудыратын қысым екі

құбылыстың нәтижесі екенін көрсетеді:

1 –

салыстырмалы қозғалыстың кинетикалық энергиясының

өзгеруі (бірінші

қосылғыш);

2 – ортадан тепкіш күштердің жұмысы (екінші

қосылғыш).

2.2 Эйлер теңдеуі, теориялық және нақты

тегуріндер

Ортадан тепкіш машинаның жұмыстық

дөңгелегінің жетілдіретін

тегеуріні өтетін ағынның жылдамдығы мен дөңгелектің

өлшемдеріне тәуелді. ОТМ теориясының негізгі мақсаты

осы тәуелділікті анықтау болып табылады.

Ағының айналмалы

қисық арнадағы қозғалысы өте күрделі,

сондықтан біз мынадай ұйғарымдар жасаймыз:

- ағын

қалақтың геометриялық формасын қайталайтын

көптеген шексіз ағыншалардан тұрады;

-ағын өстік симметриялы

болып табылады, демек барлық ағыншалар геометриялық

және кинематикалық жағынан бірдей;

-ағынды жазық

түрінде қарастырамыз, демек машинаның өсі

бағытында жылдамдық градиенті нөлге тең.

Алғашқы екі

ұйғарымды егер қалақшалардың саны өте

көп (¥) және

олардың қалыңдығы жоқ деп есептесек, іске

асыруға болады.

Жұмыстық

дөңгелек арқылы өтетін сұйық шығымын

Q, кірер және шығардағы абсолют жылдамдықтарды с1,

с2, жылдамдықтар

иіндерін l1, l2

деп белгілеп, ОТМ арқылы өтетін ағынның

қозғалыс мөлшері

моменттерін көрсетейік:

кірердегі қозғалыс

мөлшерінің (mw = rQc1)

моменті - rQc1l1, ал

шығардағы моменті - rQc2l2.

Енді ағынға ОТМ

білігінен берілетін теориялық моментті Мт¥ деп

белгілеп, қозғалыс мөлшері моменттерінің теңдеуін

жазамыз: массаға әсер ететін сыртқы күштер

моментінің импульсі (Мт¥ Dt) осы

массаның қозғалыс мөлшері моментінің Dt

уақыттағы өзгерісіне тең

Мт ¥ Dt = (rQc2l2 - rQc1l1) Dt . (2.2)

2.1 – суретінен ![]() ;

;

мұндағы a1, a2 – кірер мен шығардағы

абсолют және салыстырмалы жылдамдықтар арасындағы

бұрыштар.

Олай болса

Мт ¥ = rQ(R2c2u

– R1c1u) , (2.3)

мұндағы с1u,с2u

– абсолют с1,с2 жылдамдықтарының

шеңберлік ”u” жылдамдық

бағытына проекциясы.

Демек, ағынға берілетін қуат

Nт ¥ = Мт ¥ w = rQ(R2wc2u

– R1wc1u ), немесе

Nт¥= r Q (u2 с2u

- u1 c1u) . (2.4)

Екінші жағынан теориялық

қуатты жұмыстық дөңгелек арқылы 1 секундта

өтетін сұйық массасы мен оның меншікті

жұмысының көбейтіндісі ретінде табуға болады

![]() . (2.5)

. (2.5)

(2.4) және (2.5)

теңдеулерінен

Lт¥ = u2c2u

– u1c1u , (2.6)

ал, жоғарыда айтылғандай (1.7 теңд.

қара) ![]() болғандықтан

болғандықтан

Нт ¥ =  . (2.7)

. (2.7)

Осы соңғы теңдеу

Эйлер теңдеуі деп аталады.

(2.7)

және (1.7) теңдеулерінен теориялық қысымды табуға

болады

Рт¥= r (u2 c2u

- u1 c1u).

(2.3), (2.4), (2.6) (2.7) теңдеулері ортадан тепкіш машиналардың негізгі теңдеулері

болып есептеледі. Мұнда c1u , c2u жылдамдықтары R1, R2

радиустары бойында тұрақты деп есептеледі.

Егер 2.1 – суретіндегі

жылдамдықтар параллелограммаларын пайда-лансақ, мына

өрнектерді жаза аламыз

w12 = u12

+c12 – 2u1 c1u ,

w22

= u22 +c22

– 2u2 c2u .

Осыдан u1 c1u және u2 c2u

көбейтінділерін тауып, (2.7) -ге

қойсақ

![]() , (2.8)

, (2.8)

мұндағы бірінші

қосылғыш  сұйықтың ортадан тепкіш күштерінің

жұмысының тегеурінін анықтайды. Екінші және

үшінші қосылғыштар сәйкес салыстырмалы және

абсолют жылдамдықтардың өзгеруінің нәтижесіндегі

тегеуріндерді анықтайды.

сұйықтың ортадан тепкіш күштерінің

жұмысының тегеурінін анықтайды. Екінші және

үшінші қосылғыштар сәйкес салыстырмалы және

абсолют жылдамдықтардың өзгеруінің нәтижесіндегі

тегеуріндерді анықтайды.

Абсолют с1, с2

жылдамдықтарының құратын тегеуріні жылдамдық

(динамикалық) тегеуріні деп аталады

. (2.9)

. (2.9)

Ал қалған екі

қосылғыш теориялық статистикалық тегеурінді

құрайды

. (2.10)

. (2.10)

Ағынның кірердегі

бұралу қарқыны C1u шамасының мәнімен

анықталады. Егер жұмыстық дөңгелектің

кірерінде арнайы қойылған бұраушы қалақтар

болмаса C1u= 0 деп

санауға болады. Демек бұл жағдайда ОТМ негізгі

теңдеулерін былай жазуға болады

Мт¥= r Q R2

c2u; L т¥ =u2 -

c1u ;

Nт¥= r Q u2 c2u;  . (2.11)

. (2.11)

2.3

Жұмыстық дөңгелектегі энергия балансы

Егер машина газды ағызатын

болса, оның тығыздығы өзгереді - r =nar

және ағынға

энергия берілу мен

қоршаған ортамен жылуалмасу нәтижесінде газдың

термодинамикалық күйі өзгереді.

ОТМ-ның жұмыстық

дөнгелегіндегі газ ағынына энергияның сақталу

заңын мына түрде жазуға болады

, (2.12)

, (2.12)

мұндағы Т1, Т2 –

жұмыстық дөңгелекке кіру мен шығардағы

газдың абсолют температурасы;

с1, с2 – абсолют жылдамдықтар;

ср- газдың

тұрақты қысымдағы жылу сыйымдылығы;

Lт – газға

берілетін меншікті энергия;

q - қоршаған ортаға берілген жылу.

m түзету коэффициентін енгізіп (2.6)

өрнегін пайдалана отырып

![]() . (2.13)

. (2.13)

Бұл теңдеу

жұмыстық қалақтармен газ ағынына берілетін

механикалық энергияның газ

күйін өзгертуге, оның кинетикалық энергиясын өсіруге

жұмсалып және қоршаған ортаға жылу түрінде

жоғалатынын көрсетеді.

Егер машина сығымдалмайтын

сұйықты беруге (сорғы) немесе қысымы сәл

ғана артатын газды беруге (желдеткіш) арналған болса, онда

ағынның термодиникакалық күйі өзгермейді деп санауға

болады, ал энергия балансын былай жазуға болады

, (2.14)

, (2.14)

мұндағы Р1, Р2 – кіру мен

шығардағы қысым;

h – машинаның ағындық бөлігіндегі

тегеурін шығыны.

(2.13) өрнегіне

ұқсас етіп

, ( 2.15)

, ( 2.15)

жазуға

болады, демек, бұл жағдайда

ағынға берілетін механикалық энергия ағындағы

қысымды арттырып, кинетикалық энергиясын өсіреді және ағындық

бөліктегі кедергіні жеңуге жұмсалады.

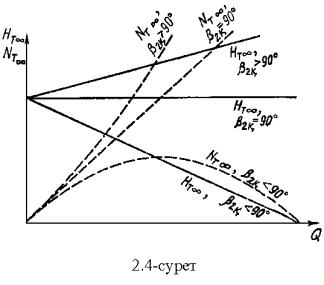

2.4

Жұмыстық қалақтардың b2 бұрышының тегеурінге әсері

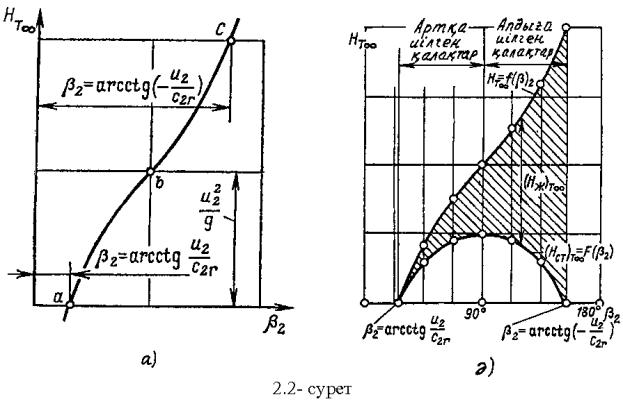

2.1 – суретінде көрсетілген салыстырмалы жылдамдық ![]() `w2 векторы мен

шеңберлік жылдамдық `u2

векторларының арасындағы b2

бұрышының ортадан тепкіш машинаның жасайтын тегеурініне,

берісіне және пайдаланатын энергиясына әсері елеулі. Осы суреттен

`w2 векторы мен

шеңберлік жылдамдық `u2

векторларының арасындағы b2

бұрышының ортадан тепкіш машинаның жасайтын тегеурініне,

берісіне және пайдаланатын энергиясына әсері елеулі. Осы суреттен

u2 - с2u = с2r ·

ctg b2 немесе

с2u = u 2 - с2r ·

ctg b2 ,

мұндағы

с2r - шығардағы абсолют жылдамдықтың

радиал құраушысы.

Егер

жұмыстық дөңгелекке радиал кіретін ағын

үшін арнайы бұраушы қалақтар жоқ болса с1u = 0, демек, теориялық тегеурін

. (2.16)

. (2.16)

Егер  десек Нт¥= А – В

· ctg b2,

десек Нт¥= А – В

· ctg b2,

демек, b2 = 0 және

1800-қа тең болған жағдайда

теориялық тегеурін сәйкес - ¥ пен

+¥-ке ұмтылады (котангенсоида бойынша),

ал b2 = 900 болса

-

демек, b2 = 0 және

1800-қа тең болған жағдайда

теориялық тегеурін сәйкес - ¥ пен

+¥-ке ұмтылады (котангенсоида бойынша),

ал b2 = 900 болса

-  (2.2. а - сурет).

(2.2. а - сурет).

Осы b2 бұрышының тегеуріннің

статикалық және динамикалық құраушыларына

әсерін анықтау үшін

дөңгелектің радиал кірісі бар және кірердегі

абсолют жылдамдық шығардағы абсолют жылдамдықтың

радиал құраушысына тең деп ұйғарайық – с1=

с2r .

Олай болса

(1.9) - ден

, (2.17)

, (2.17)

Тригонометриялық

тәуелділіктерді пайдалана отырып

с22= с2

r 2 +с2 u 2 ; с2

u= u2– c2 r 2 ctg b2;

с22=

с2 r 2 – (u2 - c2 r ctg b2)2

.

Орнына қойсақ

, (2.18)

, (2.18)

Ал статикалық тегеурін

(Нст)т¥ = Нт¥ - (Нж)т¥ =  .

.

Егер c2u = u2 - c2r

ctg b2 екенін ескерсек

. (2.19)

. (2.19)

(2716),(2.18) және (2.19) теңдеулері бойынша толық

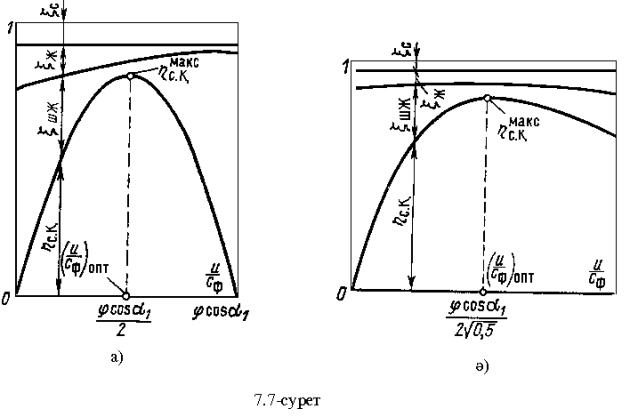

тегеурін мен оның құраушыларының ![]() бұрышынан

тәуелділігін саламыз (2.2. ә - сурет).

бұрышынан

тәуелділігін саламыз (2.2. ә - сурет).

Шындығында![]() бұрышы қалақтардың орналасу

бұрышынан

бұрышы қалақтардың орналасу

бұрышынан![]() біршама– 3-5°-қа кіші болады.

Қалақтық

біршама– 3-5°-қа кіші болады.

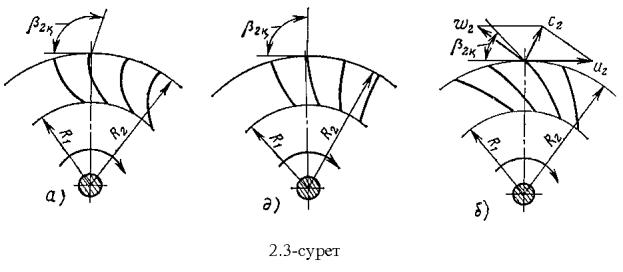

Қалақтық![]() бұрышының мәніне байланысты

жұмыстық дөңгелектің

қалақтарының үш түрі болады (2.3 - сурет):

бұрышының мәніне байланысты

жұмыстық дөңгелектің

қалақтарының үш түрі болады (2.3 - сурет):

b2є > 90° - қалақтар алдыға иілген

(2.3 а-сурет);

b2є = 90° - радиал

қалақтар (2.3 ә-сурет);

b2є < 90° - қалақтар артқа иілген

(2.3 б-сурет).

Суреттен көріп

отырғанымыздай, алдыға иілген қалақтар

ағынға көп энергия береді, оның ішінде жылдамдық

энергиясының үлесі өте басым. Керісінше, артқа иілген

қалақтар беретін энергияда потенциялық (статикалық

тегеурін) энергия басым.

Қалақтардың

статикалық тегеурін жасау қабілеті жұмыстық

дөңгелектің реактивтік дәрежесімен бағаланады:

. (2.20)

. (2.20)

Егер 2.2 – суретке қарасақ,

шегіне дейін алдыға иілген қалақтар үшін p=0, демек

мұндай қалақтар тек жылдамдық (динамикалық)

тегеурінін жасайды; шегіне дейін артқа

иілген

қалақтар үшін

p =1 – тегеурін тек статикалық құраушысынан тұрады;

радиал қалақтар үшін ctg b2= ctg 90°=0, r=![]() - демек

- демек ![]() .

.

Ортадан

тепкіш машиналардың құрылымдарында

қалақтардың айтылған үш түрі де кездеседі.

Ортадан тепкіш сорғыларда

негізінен тек артқа иілген қалақтар (b2қ = 16-40°) қолданылады.

Ортадан тепкіш желдеткіштерде қалақтардың үш түрі

де, ал ортадан тепкіш қысымдағыштарда тек артқа иілген

қалақтар пайдаланылады.

2.5

Ортадан тепкіш машиналардың қуаты мен ПӘК-і

Ортадан тепкіш машинада ағын

энергиясының өзгеруі барысында қозғалтқыштан

берілген механикалық энергияның бір бөлігі

гидравликалық, механикалық шығындар және ағын

шығыны әсерінен қайтымсыз жоғалады.

Гидравликалық шығындар

(һ) машинаның ағындық бөлігіндегі гидравликалық

үйкеліс пен құйындалудың нәтижесінде пайда

болады.

Демек, егер ОТМ «Н» пайдалы тегеурінін дамытуы тиіс болса, онда

жұмыстық дөңгелек Н+һ тегеурінін дамытуы керек.

Бұл жағдайда ортадан тепкіш машина гидравликалық

шығындарды есепке алатын гидравликалық ПӘК-мен

бағаланады

![]() (2.21)

(2.21)

Гидравликалық ПӘК -і

машинаның ағындық бөлігінің пішініне, оның

ішкі беттерінің тегістігіне және сұйықтың

тұтқырлығына тәуелді.

Көлемдік шығындар

сұйықтың (газдың) жұмыстық

дөңгелек пен машина тұлғасының арасындағы

саңылаулар арқылы шығардан кірерге ағып, айналып

тұратын ДQ көлемінің нәтижесінде пайда болады. Егер

ОТМ-ның тегурінді құбырға беретін берісі Q болса, ал

саңылаулар арқылы ДQ көлемі айналып тұрса, сонда

жұмыстық дөңгелек арқылы Q + ДQ көлемі

өтеді (2.1 - сурет).

Көлемдік ПӘК -і мына

формула бойынша анықталады

![]() (2.22)

(2.22)

және

радиалдық саңылауға (dr) қатты тәуелді.

Қазіргі ортадан тепкіш машиналарда - hг = 0,8 ¸ 0,96, hк =0,96¸0,98.

Ортадан тепкіш машинаның ішкі қуаты немесе

жұмыстық қалақтардың дамытатын қуаты

Ni = r(Q+DQ) × g (H+h).

Пайдалы

қуаттың (8) ішкі қуатқа қатынасы ішкі ПӘК

-і деп аталады.

![]() , (2.23)

, (2.23)

демек

hi =hг hк ,

Айналматірек пен

тығыздамалардағы механикалық үйкеліс пен

жұмыстық дөңгелектің сыртқы

гидравликалық үйкелістерінің әсерінен

қозғалтқыштан ОТМ-ға берілетін қуат (N)

оның ішкі қуатынан артық болады да механикалық

ПӘК -імен бағаланады:

, (2.24)

, (2.24)

(2.23),(2.24) өрнектерінен

![]() , (2.25)

, (2.25)

ал h =hк hг hм машинаның толық ПӘК -і деп аталады.

Қазіргі ОТМ-дың толық ПӘК -і h =0,75¸0,92 шамасында болып

келеді.

2.6 Теориялық сипаттамалар

Ортадан тепкіш машиналардың

сипаттамалары оның тегеуріні, қуаты және т.б.

параметрлерінің тұрақты айналу жиілігінде n = const беріске

тәуелді қалай өзгеретіні көрсетеді.

N=f(Q), N=(Q), h=y (Q)…

Егер n=var болса олар айнымалы айналу

жиілігіндегі сипаттамалар деп аталады.

Ең негізгі сипаттама болып

тегеурін мен беріс арасындағы Н=f(Q) тәуелділігі табылады.

Теориялық Нт¥=f(Q) сипаттамасын анықтау үшін a1=90° деп алып (демек, ағын жұмыстық дөңгелекке

айналмай, радиал бағытта кіреді) жылдамдықтар үшбұрышы

мен Эйлер теңдеуін пайдаланамыз

NT¥=![]() және с2u=u2 - с2r × ctg b2 .

және с2u=u2 - с2r × ctg b2 .

Жұмыстық

дөңгелектің шығар қимасы үшін

үздіксіздік теңдеуін жұмыстық қалақтар

шексіз жұқа деп есептесек мына түрде жазуға болады

Q = pD2 × b2

× C2r ,

мұндағы D2 – жұмыстық

дөңгелектің шығудағы диметрі;

b2 – жұмыстық

каналдың шығудағы ені.

Осыдан С2r тауып орнына

қойсақ

С2r = u2 -  .

.

Ал мұны Эйлер теңдеуіне

қойсақ және u2 =pD2  екенін ескерсек

екенін ескерсек

HT¥ = (u2 - )

) . (2.26)

. (2.26)

Геометриялық өлшемдері тұрақты ОТМ үшін n=const болған

жағдайда

.

.

Олай болса

HT¥ = С - Е× Q.

Соңғы өрнек Q-H

координаталарындағы түзу сызықтың теңдеуі,

оның жағдайы n, D2,b2 тұрақты

болғанда тек b2

бұрышына байланысты болады(2.4-сурет)

b2 =![]() --- ctg b2 =0, HT¥ = С = const

– теориялық сипаттама абсциссаға параллель түзу;

--- ctg b2 =0, HT¥ = С = const

– теориялық сипаттама абсциссаға параллель түзу;

b2 <![]() - артқа иілген қалақтар - ctg b2 >0, демек (2.26)

теңдеуіндегі екінші мүше оң таңбалы болып,

берістің Q артуы теориялық тегеурінің кемуіне әкеліп

соғады;

- артқа иілген қалақтар - ctg b2 >0, демек (2.26)

теңдеуіндегі екінші мүше оң таңбалы болып,

берістің Q артуы теориялық тегеурінің кемуіне әкеліп

соғады;

b2 >![]() - алдыға иілген қалақтар - ctg b2< 0, берістің

артуы теориялық тегеуріннің өсуіне әкеліп соғады.

Бұл жалпы тегеуріннің ішіндегі статикалық және

динамикалық құраушыларының үлесі туралы

жоғарыда айтқанбыз (1.13).

- алдыға иілген қалақтар - ctg b2< 0, берістің

артуы теориялық тегеуріннің өсуіне әкеліп соғады.

Бұл жалпы тегеуріннің ішіндегі статикалық және

динамикалық құраушыларының үлесі туралы

жоғарыда айтқанбыз (1.13).

Ортада тепкіш машинаның теориялық қуатының

сипаттамасы параболаға ұқсас N = f(Q2)

NT¥ = Mg HT = rQ(C-EQ)g.

b2

бұрышына байланысты қуаттың беріске тәуелділігі 2.4 –

суретінде штрих-пунктир сызығымен көрсетілген.

2.7

Нақты сипаттамалар

Теориялық

сипаттамалар жұмыстық дөңгелектегі қалақтар

өте жұқа және саны шексіз, сондықтан

ағындық бөлікте шығын жоқ деген болжаммен

құрылған еді. Шындығында нақты тегеурін

теориялық тегеуріннен ағындық бөліктегі шығындар

шамасына сәйкес кем болады.

Біріншіден, беріс өзгергенде

тегеурін шығындары ағын жылдамдығының квадратына

пропорционал өзгереді; екіншіден ағын қалақтар арасына

кіргенде қалақтардың ернеуіне соғылып, жылдамдық

бағытының өзгеруіне байланысты шығындар пайда болды.

Нәтижесінде нақты сипаттамалар теориялықтан төмен болып

орналасады. (2.5 - сурет).

Қалақтық b2

бұрышының мәніне байланысты ОТМ нақты

сипаттамаларының әдетте негізгі екі түрі болады.

b2 >40 болғанда сипаттаманың максимумы бар, демек Н=f(Q)

тәуелділігі бір мәнді емес. Мұндай машиналар кейбір

режимдерде тұрақсыз жұмыс істейді. Бұл

сұраққа біз төменде қайта ораламыз (2.5, а -

сурет).

b2 < 40 болғанда ОТМ барлық режимде тұрақты жұмыс

істейді - Н=f(Q) сипаттамасы біркелкі өзгереді (2.5, ә-сурет).

Ортадан тепкіш машинаның нақты

қуатының сипаттамасы теориялық сипаттамаға

механикалық және басқа шығындар қуатын қосу

арқылы салынады (2.5.а). Тегеурін мен

қуаттың нақты сипаттамасы арқылы ОТМ п.ә.к.-і

анықталады:

.

.

2.8 Жұмыстық

нүкте. Берісті реттеу. Реттеу кезіндегі беріс пен тегеуріннің өзгеру

өрісі

Сорғы (ОТМ) мен онымен бірге

істейтін құбырлар желісін әдетте сорғылық

қондырғы деп атайды. Сорғының дамытатын тегеуріні сол

желінің гидравликалық сипаттамасына тәуелді. 2.6-суретінде

сорғылық қондырғы (сол жағында) мен оның

желісінің сипаттамасы (оң жағында) көрсетілген.

Сұйықты төменгі

ыдыстан жоғарғы ыдысқа айдау үшін геометриялық Нг

биіктігіне көтеруге, Р″- Р′ қысымдар айырмасын

жеңуге және құбырлардың барлық

гидравликалық кедергісін (Sh)

жеңуге энергия жұмсау қажет. Демек, сұйықты

айдауға керекті тегеурін

Нкер=

Hr+ , (2.27)

, (2.27)

мұндағы Нcт.= Hr+ - қондырғының статикалық

тегеуріні. Керекті

тегеуріннің сұйық шығымынан тәуелді

қондырғы немесе желі сипаттамасы деп аталады (Нж.).

Статикалық тегеурін шығымға

тәуелді емес, ол сұйықтың

құбырдағы ретсіз қозғалысында гидравликалық

шығындар шығымның екінші дәрежесіне пропорционал екені

белгілі -

- қондырғының статикалық

тегеуріні. Керекті

тегеуріннің сұйық шығымынан тәуелді

қондырғы немесе желі сипаттамасы деп аталады (Нж.).

Статикалық тегеурін шығымға

тәуелді емес, ол сұйықтың

құбырдағы ретсіз қозғалысында гидравликалық

шығындар шығымның екінші дәрежесіне пропорционал екені

белгілі -![]() Sh=кQ2, демек желі

сипаттамасы Нж = f(Q) парабола тәріздес болады.

Sh=кQ2, демек желі

сипаттамасы Нж = f(Q) парабола тәріздес болады.

Егер осы графикте сол өлшемдікте

сорғының нақты сипаттамасын салсақ (Нс), Нж =f(Q) және Нс =f(Q) қисықтарының

қиылысу нүктесі жұмыстық нүкте деп аталады. «А»

нүктесі осы жүйедегі сорғының орнықты жұмыс

режиміндегі бірден-бір мүмкін жұмыс нүктесі болып табылады,

себебі тек осы нүктеде ғана

сорғының дамытатын тегеуріні желінің керекті тегеурініне

тең.

Сорғының А

нүктесінен басқа нүктеде істей алмайтынын көрсетейік.

Мысалы, сорғы В нүктесіндегі режимде істейді делік. Бұл

жағдайда сорғының дамытатын тегеуріні керекті тегеуіріннен артық,

(Нв>Нкер) ол артық энергия

сұйықтың кинетикалық энергиясын өсіруге,

яғни жылдамдығын арттыруға жұмсалады. Демек шығын

да өседі – оның өсуі QВ қайтадан QA

–ға тең болғанға дейін созылады да жұмыс

нүктесі қайтадан А-ға оралады. Ал егер, керісінше,

сорғының берісі QА дан артық болса (С

нүктесі) сорғының дамытатын тегеуріне керекті тегеуріннен

кем, кинетикалық энергия, жылдамдық азаяды, демек, шығын да

төмендеп, «А» нүктесіне қайта ораламыз. Демек, сорғы

мен құбырлар желісінің берілген сипаттамасына бір ғана

жұмыстық нүкте сәйкес келеді. Сонымен бірге, керекті

беріс өзгеруі мүмкін. Бұл жағдайда не

сорғының сипаттамасын немесе желінің сипаттамасын

өзгерту керек. Керекті берісті қамтамасыз ету үшін

сипаттамаларды өзгерту берісті реттеу деп аталады. Реттеудің

бірнеше тәсілі бар.

1. Ысырмамен

реттеу (кедергілеу). Ортадан тепкіш сорғы 2.6 – суретте көрсетілген

желіге қосылсын. Әдетте жұмыстық нүкте ПӘК

-нің максимал мәніне сәйкес келеді. Егер, біз ысырмамен

ағынды бөгей бастасақ, гидравликалық кедергі артады да,

желі сипаттамасы жоғарыдан өтеді (штрих сызық). Демек, біз

«D» нүктесінде басқа QD берісімен жұмыс істейміз.

Сорғы жұмысын ысырма арқылы реттеуде қосымша кедергі

жасау нәтижесінде қосымша энергия шығыны пайда болады,

сорғының ПӘК-і төмендейді. Бірақ өте

қарапайымдылығы арқасында берісті ысырмамен реттеу

тәсілі өте кең қолданылады.

1. Ысырмамен

реттеу (кедергілеу). Ортадан тепкіш сорғы 2.6 – суретте көрсетілген

желіге қосылсын. Әдетте жұмыстық нүкте ПӘК

-нің максимал мәніне сәйкес келеді. Егер, біз ысырмамен

ағынды бөгей бастасақ, гидравликалық кедергі артады да,

желі сипаттамасы жоғарыдан өтеді (штрих сызық). Демек, біз

«D» нүктесінде басқа QD берісімен жұмыс істейміз.

Сорғы жұмысын ысырма арқылы реттеуде қосымша кедергі

жасау нәтижесінде қосымша энергия шығыны пайда болады,

сорғының ПӘК-і төмендейді. Бірақ өте

қарапайымдылығы арқасында берісті ысырмамен реттеу

тәсілі өте кең қолданылады.

2. Жұмыстық

дөңгелектің айналу жиілігін өзгерту арқылы

реттеу. Сорғының айналу жиілігінің өзгеруі оның

сипаттамасының өзгеруіне және басқа режимде істеуіне әкеледі

(2.7-сурет). Айналу жиілігін өзгерту үшін айнымалы жиілікті

қозғалтқыштар (тұрақты ток электр

қозғалтқыштары, бу және газ турбиналары, іштен жану

қозғалтқыштары) немесе редуктор қажет.

Мұның бәрі қондырғыны күрделендіріп

қымбатқа түсіреді, сондықтан бұл тәсіл

энергия шығыны аз болса да сирек қолданылады (тек үлкен

қондырғыларда өзін ақтай алады).

Берісті реттеудің басқа да

тәсілдері бар: берісті қайта өткізу арқылы реттеу

(берістің артық бөлігін сорғының кірісіне

қайта беру); сорғының жұмыстық дөңгелегінің

қалақтарын кесу немесе орнатылу бұрышын өзгерту арқылы;

жұмыстық дөңгелектің алдына ағынды

бұратын қалақтар арқылы және т.б.

Бұл

тәсілдер өте сирек қолданылады, сондықтан біз оларды

қарастырмаймыз.

Реттеу

барысында беріс пен тегеурінмен бірге ОТМ-ның ПӘК-і де

өзгереді. Өте төмен ПӘК-імен жұмыс істеу

қолайлы емес, сондықтан беріс пен тегеурінді реттеудің

шектері бар. Әдетте сорғылардың ПӘК-ің

өзінің максимал мәнінен 7%-ке төмендетуіге, ал

желдеткіштер үшін 0,9з макс дейін рұқсат етіледі.

Егер машинаның сипаттамасынан ПӘК-нің осы аталған

аралықтағы өзгеруіне сәйкес ауданды бөліп

көрсетсек, ол сипаттаманың өзгеру өрісі деп аталады.

Сипаттаманың

өзгеру өрісінің ең қарапайым түрі ысырмамен

реттеу кезінде болады. Ол үшін Н=f(Q) графигіне ПӘК-нің

өзгеруін салып, оның минимал мәнінің шамасын

көрсетеміз (2.8 – сурет).

Жоғарыда айтқанымыз бойынша hмин=0,93hмакс

горизонталын жүргізіп және негізгі сипаттамада оған

сәйкес “а”, “б” нүктелерін көрсетсек – “аб”

қисығы машинаның ысырмамен реттеудегі беріс пен

тегеурінінің өзгеру өрісін көрсетеді.

Айналу жиілігін өзгерту

арқылы реттеу барысындағы сипаттаманың өзгеру

өрісі 2.9 – суретте (штрихталған аудан) көрсетілген.

Мұнда айналу жиілігі n1=nмакс -дан n2=nмин

–ға дейін өзгергенде Н=f(Q)

сипаттамасы да, h=j(Q) сипаттамасы

да өзгереді, ал ПӘК-нің максимал мәні өзгермейді

деуге болады.

Желдеткіштердің де өзгеру

өрісі осы негізде салынады.

Ортадан тепкіш машиналарды

каталогтардағы өзгеру өрістері бойынша таңдайды.

2.9 Ортадан тепкіш машиналардың ұқсастығы.

Жүрдектілік коэффициенті

Үлкен ортадан тепкіш

машиналарды, өстік машиналарды жобалау үшін оларға

ұқсас үлгілі кіші өлшемді машиналарды тәжірибелік

зерттеу ыңғайлы. Ол үшін ұқсастық

теориясына сүйене отырып жобаланатын машинаға ұқсас

үлгілі машинаны таңдау қажет, олардың

өлшемдерінің қатынасын есептеп жобаланушы (нағыз)

сорғының өлшемдерін табуға, ал үлгілі

машинаның сипаттамаларын қайта есептеу арқылы жобаланушы

машинаның сипаттамаларын табуға болады. Үлгілі машиналарды

ұқсастық теориясына сүйене отырып жасауға болады.

Ұқсастық

теориясының негіздері:

1. Геометриялық

ұқсастық шарттары орындалуы тиіс. Егер “а” және “б”

машиналары ұқсас болса (2.10 – сурет), олардың сәйкес

бұрыштары тең және сәйкес геометриялық өлшемдерінің

қатынасы тұрақты болуы керек

b1а =b1б; b2а =b2б; …biа =biб;

, (2.28)

, (2.28)

мұндағы д1 – геометриялық

ұқсастық коэффициенті.

2. Кинетикалық

ұқсастық шарттары геометриялық ұқсас

машиналардың сәйкес нүктелеріндегі жылдамдықтар

үшбұрыштарының ұқсас, яғни

жылдамдықтар қатынасының тұрақты болуын

талап етеді

![]() . (2.29)

. (2.29)

3. Динамикалық ұқсастық геометриялық

және кинематикалық ұқсас машиналардың

сәйкес нүктелеріндегі біртекті күштер қатынастарының

тұрақты болуын (немесе Рейнольдс сандарының теңдігін Re

а = Rе а) қажет

етеді

. (2.30)

. (2.30)

Ортадан тепкіш машиналар

геометриялық ұқсас машиналардың серияларына

бөлінеді. Сондықтан берілген сериядағы машиналардың

негізгі параметрлерінің (Q,H,N) қатынасын білу өте

маңызды.

Мысалы, жоғарыда айтылған

“а” және “б” ұқсас машиналары радиал кіріспен

ұқсас тәртіпте жұмыс істейтін болса (демек,

геометриялық және кинематикалық ұқсастық

шарттары сақталады), олардың көлемдік берістерінің

қатынасы

болады.

Геометриялық

ұқсастық шарттарынан

![]() .

.

Кинетикалық

ұқсастық шарттарынан және шеңберлік

жылдамдықтықтың айналым саны мен диаметрге

пропорционалдығынан:

, (2. 31)

, (2. 31)

. (2.32)

. (2.32)

Ұқсас

режимде істейтін ұқсас ортадан тепкіш машиналардың

берістерінің қатынасы олардың жұмыстық

дөңгелектерінің сыртқы диаметрлері

қатынасының кубына, айналу жиілігі мен көлемдік

ПӘК-нің бірінші дәрежесіне пропорционал.

(2.11) теңдеуін пайдалана отырып ұқсас машиналар

тегуріндерінің қатынасын былай жазуға болады

.

.

Кинематикалық

ұқсастық шаттарынан

қатынасын және (2.31)

өрнегін пайдалансақ

![]() . (2.33)

. (2.33)

Демек,

ұқсас режимдегі ұқсас ОТМ тегеуріндері олардың

сыртқы диаметрлері мен айналу жиіліктері қатынасының

квадратына және гидравликалық ПӘК -теріне

пропорционал.

Ұқсас «а» және «б»

машиналарының қуаттары

болғандықтан (2.32), (2.33)

негізінде

(2.34)

(2.34)

Ұқсас режимдегі

ұқсас ОТМ қуаттары олардың сыртқы диаметрлері

қатынасының бесінші дәрежесіне, айналу жиіліктері

қатынасының үшінші дәрежесіне және ағушы

орта тығыздықтарына тура, ал ПӘК-теріне кері

пропорционал.

Сорғылардағы ағын

ұқсастығын сипаттайтын негізгі шама болып жүрдектілік

коэффициенті табылады. Сорғының жүрдектілік коэффициенті nS деп берілген сорғыға

ұқсас, максимал ПӘК режимінде пайдалы қуаты 1 ат

күшіне тең (ат.к) (0,736 кВт) және 1 м тегеуріні бар

сорғының айналу жиілігін айтады.

Олай болса,

айтқан анықтамамыз бойынша, егер берілген сорғымыздың

параметрлері Q (м3/с), Н(м) және n(мин-1) болса,

оған ұқсас сорғының қуаты NS=1 ат.к.,

тегеуріні НS=1м, айналымы nS болады, демек

![]() [ат.к] немесе QS=0,075 (м3/с).

[ат.к] немесе QS=0,075 (м3/с).

Ұқсастық

шарттары бойынша (h=hS=hmax)

осыдан

![]() (2.35)

(2.35)

Ал тегеуріндер қатынасы

мұнан Hs

= 1м екенін ескере отырып

(2.36)

(2.36)

Егер (2.35) және (2.36) өрнектерінен геометриялық

ұқсастық коэффициентін шығарып тастасақ

және Hs = 1м екенін ескерсек

(2.37)

(2.37)

Жүрдектілік коэффициенті Q,H

және n шамаларына тәуелді және реттеу барысында 0¸¥

аралығында өзгере алады.

Әр түрлі машиналар

үшін nS шамасы төмендегі аралықта өзгереді:

|

ротациялық

және поршенді машиналар |

£40 |

|

құйынды

машиналар |

10¸40 |

|

ортадан тепкіш

машиналар |

40¸300 |

|

диагональ машиналар |

300¸600 |

|

өстік

машиналар |

600¸1200 |

Жүрдектілік коэффициентін

(2.37) бойынша есептеп, берілген Q,H және n үшін машинаның

түрін таңдауға болады (§3.1.1 қара).

2.10 Ортадан тепкіш сорғылардың

құбырлар жүйесінде қатарласа

және тізбектеле жұмыс істеуі

Сорғылық

қондырғылар (СҚ) көбіне айнымалы шығым графигі

бойынша жұмыс істейді. Егер жүйеде шығым жинайтын

сыйымдылық (шығым қоры) болмаса, сорғылық

қондырғы кез келген уақытта керекті шығымды

жүйеге беріп тұруы тиіс, демек шығым Qmin¸Qmax

диапазонында өзгеруі қажет. Ал сорғылық

қондырғы бір ғана сорғыдан тұрса, онда ол

сорғы өте кең аралықта (Qmin¸Qmax)

реттеулі тиіс. Бірақ мұндай терең реттелу барысында

сорғының ПӘК-і шектен тыс азайып кетуі мүмкін.

Екіншіден, мұндай қондырғыда сенімділік

тұрғысынан қарағанда тағы бір дәл сондай

сорғы болуы тиіс – бұл резерв шамасы 100% деген сөз.

Сорғылық

қондырғыда екі сорғы болса, қондырғының

тиімділігі артып, резерв шамасы 50% болады. Сондықтан СҚ

әдетте екі немесе одан да артық қатарлас немесе тізбектеле

қосылған сорғылардан тұрады.

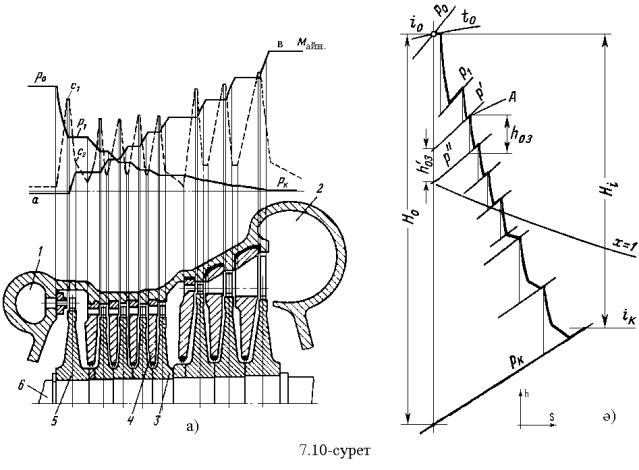

H Біріне бірі жақын орналасып қатарласа

қосылған екі бірдей сорғының жұмысын

қарастырайық (2.11- сурет).

Салыстыру жазықтығы

ретінде төмендегі 1-1 деңгейін алып және жылдамдық

тегеурінін ескермесек, С нүктесіндегі толық тегеурін мынаған

тең болады

![]() . (2.38)

. (2.38)

“а” және

“б” сорғыларының С нүктесіне келтірілген тегеуріндерін

табайық.

“а”

сорғысының тегеуріні сұйықты zс биіктігіне

көтеруге, С нүктесінде pс/rg пьезометрлік тегеурінін жасауға және АС

аралығындағы гидравликалық кедергіні һАС

жеңіп шығуға жұмсалады

немесе (2.38) ескерсек

немесе (2.38) ескерсек

![]() . (2.39)

. (2.39)

Сол сияқты “б” сорғысының С нүктесіне келтірілген

тегеуріні

![]() . (2.40)

. (2.40)

Есебімізді

жеңілдету үшін сорғылар жақын

орналасқандықтан АС және ВС құбырларының

кедергісін ескермеуге болады – һАС = һВС = 0.

Демек, С нүктесіндегі тегеурін сорғылардың тегеурініне

тең

![]() (2.41)

(2.41)

Енді СД

аралығындағы сұйық қозғалысын қарастырайық.

С және Д деңгейлері үшін Бернулли теңдеуі

(жылдамдық тегеурінін ескермейік)

немесе

немесе

![]() , (2.42)

, (2.42)

демек СД

құбырындағы тегеуріннің шығымнан

тәуелділігін салу үшін тұрақты zД шамасына

сол құбырдың гидравликалық кедергісін қосу керек.

Бұл айтқанымыздың бәрі 2.12 – суретінде

көрсетілген.

Сорғылар бірдей және Нс=На=Нб

болғандықтан олардың сипаттамалары бірдей үстіне бірі

түсіп (На=Нб), С нүктесінде де

өзгермейді. Ал СД құбырының сипаттамасы НСД=НС

болып көрсетілген СД құбырының екі бірдей а, б

сорғыларымен істегендегі жұмыс нүктесін табу үшін

олардың сипаттамаларын горизонталь бойынша қосамыз – На+Нб.

(На+Нб) мен НСД қиылысу нүктесі

“б” сорғылар қатарласа қосылып істегендегі жұмыс

нүктесін анықтайды.

Сорғылардың

қатарласа қосылуын әдетте гидравликалық кедергісі аз,

ұзын құбырлардағы шығымды (Q) ұлғайту

үшін қолданылады, ол сорғылар бір машина залының ішінде

біріне бірі жақын орналастырылады. Ал, егер құбырдың

(бізде СД құбыры) гидравликалық кедергісі үлкен,

сипаттамасы тік көтерілетін болса (Нсд)`, шығымның

артуы аз ғана (DQ`) болады (2.12 – сурет). Мұндай тік сипаттамалы

құбырлар желісінде тегеурінді арттыру үшін сорғыларды

тізбектей қосқан тиімді.

![]()

Мысалы, бутурбиналы қондырғының қоректік суын регенеративті

қыздыру

барысында конденсат төменгі және жоғары қысымды

ыздырғыштары бар кедергісі көп желі арқылы өтеді

және температурасы да

арта түседі.

Қазіргі қондырғыларда қоректік су температурасы

бастапқы

қысым с0=23,5

МПа болған жағдайда tқс=260 ¸274 0С-қа

дейін болады, демек қоректік су қайнап кетпес үшін

регенеративтік қыздыру желісін жоғары қысымда ұстау

қажет. Ал барлық қыздырғыштарды жоғары

қысым астында ұстау тиімсіз, сондықтан олардың бір

бөлігіне төменгі қысымда емену

2.13 –сурет 2.14 –сурет

сорғымен (а),

екінші бөлігіне жоғары қысыммен тізбектеле

қосылған екінші сорғымен (б) емену су еменуі (2.13-сурет).

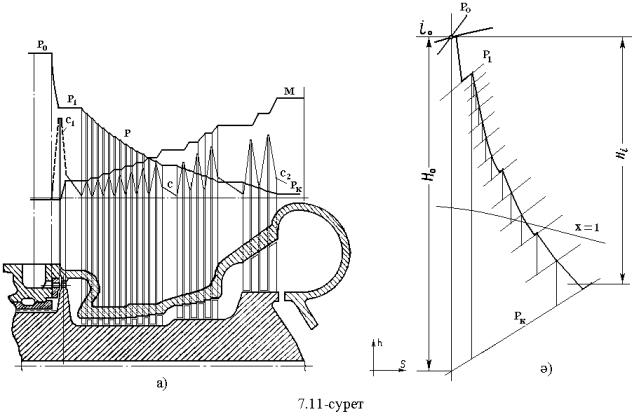

“а” және “б” сорғылары әр

түрлі (На¹Нб)

және тізбектеле жалғасқан болсын. Бұл жағдайда

сорғылардың шығымы емен, ал жалпы тегеурін

сорғылардың емен шығымдағы (Q1)

тегеуріндерінің қосындысына тең. Тізбектеле қосылған

сорғылардың жалпы сипаттамасының (а+б) құбырлар

желісі сипаттамасымен қиылысуы жұмыстық нүктесін (б)

анықтайды (2.14 – сурет).

Егер

құбырлар желісінде (Нсд)′ істеп тұрған

сорғыға екінші сорғыны тізбектей қоссақ, ол

тегеурінмен қатар шығымды да арттырады. Себебі екінші сорғы

статикалық биіктікте (z’) ағынның энергиясын арттырып, ол

энергия емену заңы бойынша кинетикалық энергияны, емен,

шығымды да арттырады.

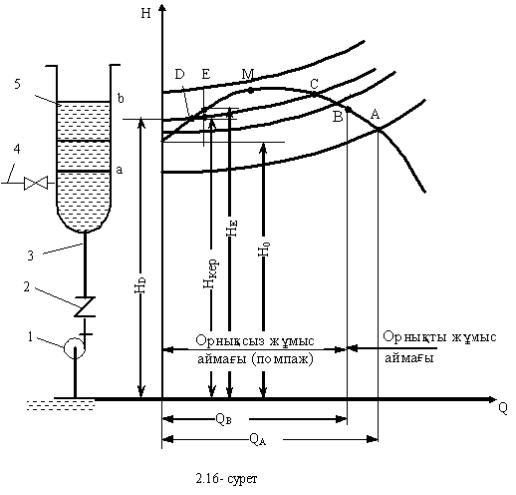

2.11. Сығымдағыштардың жұмыс орнықтылығы.

Помпаж

Сығымдағыштарды

қалыпты пайдалану үшін олардың жұмысы орнықты

болуы тиіс. Жұмыс орнықтылығы деп егер жүйедегі

кездейсоқ толқулардан соң (мысалы электр желісіндегі жиілік

өзгеруі себебінен жұмыстық дөңгелектің айналу

жиілігінің өзгеруі, қысым шығынының

гидростатикалық құраушысының кенет өзгеруі,

шығым өзгеруі және т.б.) сығымдағыштың

жұмыс тәртібі бастапқы жағдайына қайта орала

алатын мүмкіндігін айтамыз. Мұны түсіндіру үшін

сипаттамасы біркелкі төмен түсетін (Нс) сорғы мен

сипаттамасы Нж болатын желі жұмысын қарастырайық

(2.15 -сурет).

Егер беріс кенет dQ шамасына артса, желі кедергісі

(1-нүкте) сорғы тегеурінінен (2-нүкте) көп болады да,

желі сорғы жұмысына кедергі жасап, жұмыс тәртібін

алғашқы орнына қайтаруға тырысады (А нүктесі). Ал

егер беріс әлде бір себептермен dQ шамасына

кеміп кетсе, сорғы тегеуріні (3-нүкте) желі кедергісінен

(4-нүкте) басым болып, сорғы берісін арттыра бастайды - жұмыс

тәртібі

А нүктесіне қайта оралады.

Сорғының

желідегі мұндай жұмысы орнықты болып табылады.

Желіде бір сорғы жұмыс

істейтін болса, онда орнықты

жұмысының

шарты мынадай болады

![]() <

< ![]() .

. ![]() (2.43)

(2.43)

Кейбір жағдайларда

сорғының жұмысы орнықсыз болады: беріс

жоғарғы мәнінен нөлге дейін күрт азайып кетеді,

ал тегеурін елеулі шамалар арасында тербеліп тұрады, шу және

дірілдеулер байқалады. Мұндай құбылыс помпаж деп

аталады.

Помпаж құбылысы Н=f(Q)

сипаттамасының төмен түсетін сол жақ бөлігі бар

сорғыларда орын алуы мүмкін (немесе сипаттамасының максимумы

бар сорғыларда деп айтуға болады). Сорғының

орнықсыз жұмысын 2.16 - суреттегі сұлба бойынша

қарастырайық.

Сорғы (1) құбыр (3)

бойынша сұйықты жоғарыдағы резервуарға (5)

айдайды, ол жақтан сұйық құбыр (4) бойынша

тұтынушыға беріледі.

Бастапқы жағдайда

резервуардағы сұйық деңгейі “а” болып, ал сорғы А

нүктесіндегі режимде жұмыс істесін делік. Егер

тұтынушыға кететін сұйық шығыны сорғы

берісінен QА аз болса, резервуардағы сұйық

деңгейі көтеріле бастайды, ал желі сипаттамасы жоғары жылжып,

сорғы берісі кемиді – жұмыстық нүкте А-дан М

нүктесіне қарай орын алады. Жұмыстық нүкте М

нүктесіне жеткеннен соң да сорғы берісі тұтынушы

шығынынан артық болса, резервуардағы деңгей “В” дан да

жоғары көтеріліп, желі сипаттамасы сорғы сипаттамасынан

жоғары орын алады. Демек бұл жағдайда желіге қажетті

тегеурінді сорғы қамтамасыз ете алмайды да нәтижесінде беріс

үзіледі. Сұйықтың кері ағуы әсерінен кері

клапан жабылып, сорғы Q=0 беріспен және Н0

тегеурінімен жұмыс істейді. Сұйық ағып келмеуі себебінен

резервуардағы сұйық деңгейі төмен түсе

бастайды, себебі құбырмен (4) сұйық

тұтынушыға беріле береді. Сұйық деңгейі Н0

тегеурініне сәйкес деңгейге дейін түскен соң

сорғы берісі қайта жалғасады: беріс бірден В

нүктесіндегі Qв-ға дейін артып, резервуардағы

сұйық деңгейі тағы көтеріле бастайды,

сөйтіп жоғарыдағы құбылыс қайталанады.

Сорғы берісінің

үзіліп, оның бос режимде жұмыс істеуі желі сипаттамасы

өзгермеген жағдайда да орын алуы мүмкін (резервуардағы

сұйық деңгейі тұрақты). Егер әлде бір себептермен

сорғы сипаттамасы төмендесе (кернеу азайып, айналу жиілігі

төмендесе немесе т.б.), ол желі сипаттамасын екі нүктеде қиып

өтеді де (С және Д нүктелері), беріс үзіледі. Осы жерде

сорғының М нүктесінің сол жағында жұмыс

істей алмайтынын көрсетейік.

Мысалы, сорғы Д

нүктесіндегі режимнен үлкен берісті Е нүктесіне ауыссын.

Бұл жерде сорғы тегеуріні НЕ қажетті тегеурінен

артық НЕ>НЕ.қаж., сондықтан

сұйықтың кинетикалық энергиясы, демек шығымы да

артып, жұмыс нүктесі С нүктесінен орын алады және

керісінше – егер сорғы Д нүктесінен кем берісті нүктеге

ауысса, мұнда Нк<Нк.қаж.,

сұйық энергиясы азайып, беріс нөлге дейін кемиді. Сонымен, М

нүктесінің сол жағындағы режимдер орнықсыз болып

табылады. Дәл осылай М нүктесінің оң

жағындағы режимдерде сорғының орнықты жұмыс

істей алатынын көрсетуге болады. Бірақ, М және В

нүктелері арасында помпаж құбылысының орын алу

қауіптілігі бар, себебі бұл режимдерде желі сипаттамасы сорғы

сипаттамасын екі нүктеде қиып өтеді.

Сондықтан сорғының

орнықты жұмысының шекарасы болып, негізінде В нүктесі

саналады.

Помпаж құбылысы

қазіргі жоғары айналымды қондырғыларда өте

қауіпті: қондырғы немесе құбырлар жүйесі

қатты тербелістер нәтижесінде қирап қалуы да мүмкін.

Сондықтан помпажды ескертудің практикалық маңызы

үлкен, оны болдырмау үшін:

1. Помпаж шекарасы мүмкіндігінше

сол жаққа (берістің аз мәндеріне) ығысқан

және сипаттамасының “дөңес” жері жоқ

сорғыларды жасау қажет;

2. Сорғыға помпаж

шекарасынан өтіп кетуге жол бермейтін арнайы құрылғылар

жасау қажет.

3 Ортадан тепкіш сорғылар мен

желдеткіштер

3.1 Ортадан тепкіш сорғылар (ОТС)

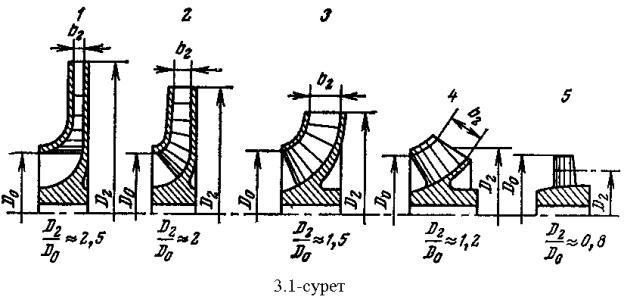

3.1.1 Жұмыстық

дөңгелектердің пішіндері

Жұмыстық

дөңгелектің құрылымы сорғының

жүрдектілік коэффициентіне (nS) байланысты өзгереді.

Жүрдектілік коэффициентінің мәніне байланысты қалақтық

сорғылардың жұмыстық дөңгелектері шартты

бес түрге бөлінеді (3.1-сурет). Жүрдектілік коэффициенті артқан сайын

жұмыстық дөңгелек қалағының

шығардағы ені артып, диаметрі кішірейе түседі – демек,

жұмыстық дөңгелек біртіндеп радиал түрден остік

түрге ауысады.

Жүрдектілік

коэффициентінің формуласынан (2.37) беріс пен тегеуріннің берілген

мәндерінде дөңгелектің айналу жиілігі артқан

сайын

оның

жүрдектілігі де артатыны көрініп тұр. Бұл

жағдайда сорғының үлкен айналу жиілігі оның

өлшемдері мен салмағын азайтып ПӘК-ін арттыруға

мүмкіндік береді, сондықтан жоғары

жүрдектілікті жұмыстық дөңгелектерді

қолдану экономикалық тиімді.

Егер айналу жиілігі

тұрақты болса, nS

мәні беріс артып, тегеурін аз болған жағдайда үлкен

болады. Сондықтан жүрдектілік коэффициенті жоғары

жұмыстық дөңгелектер аз тегеурінді және көп

берісті болады (3,4,5-түрдегі), ал 1,2 – түрдегі

дөңгелектер аз берісті және үлкен тегеурінді болады.

(2.37) формуласындағы жүрдектілік коэффициенті тек бір

ғана жұмыстық дөңгелектің

жүрдектілігін анықтайды. Сондықтан көп ағынды,

көп сатылы сорғы үшін nS мәні мына

формуламен анықталады

(3.1)

(3.1)

мұндағы

Q мен Н – толық беріс пен тегеурін;

Z – ағындар саны;

i – сорғыдағы сатылар саны.

Егер жұмыстық дөңгелекке

сұйық екі жағынан берілсе, беріс теңдей екі

бөлікке бөлінеді де жүрдектілік коэффициенті 2 есе азайып,

дөңгелек жүрдектілігі де кемиді.

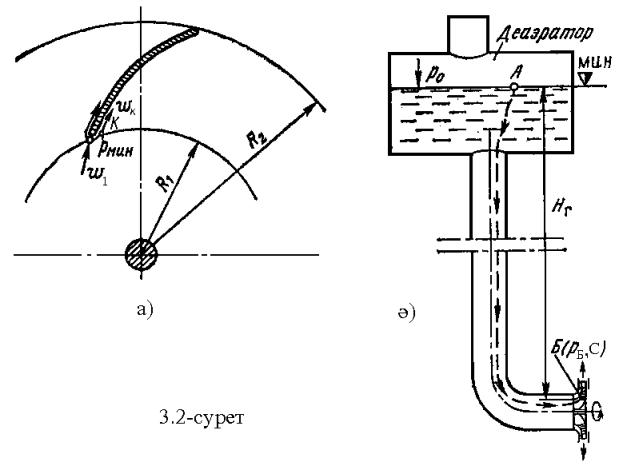

3.1.2 Кавитация. Сорудың болымды биіктігі

Кавитация

қозғалыстағы сұйықта орын алатын, әлі

толық зерттелмеген күрделі физикалық құбылыс.

Кавитация құбылысын физикалық тұрғыдан екі

фазаға бөліп, былайша суреттеуге болады: бірінші сатыда

сұйықтың төменгі қысымды аймақтарында бу

көпіршіктері (егер сол аймақтағы температура сол

қысымдағы қайнау температурасына жетсе) және суда

еріген газдар бөлініп шығады да сұйық ағынында бу

көпіршіктері толған қуыстар (тесіктер) пайда болады; сонан

соң екінші сатыда сұйықтың ағу барысында

буға (газға) толы қуыстар қысымы жоғары

аймаққа келгенде қайта сұйыққа айналады

- конденсацияланады. Осы өте тез

конденсациялану барысында қуыс сыртындағы сұйық

оның ортасына қарай үлкен жылдамдықпен ұмтылады

да, қуыс қабысқан (жабылған) сәтте

сұйықтың қарсы бөліктері соқтығысып,

гидравликалық соққы пайда болады (жуықтап есептеулер

бойынша бұл жерлерде қысым 1000-1500 атм. дейін жетеді). Ал егер бу

қуысы (көпіршігі) жұмыстық қалақтың

(немесе басқа бөлшектің) бетінде конденсацияланса

(шықтанса), аталған гидравликалық соққы сол бетке

бағытталып, металлдың жергілікті бүлінуіне әкеліп

соғады (эрозия, питтинг). Кавитацияның

негізгі салдары:

1. Питтинг

әсерінен металлдың механикалық біртіндеп қирау процесі

(эрозия);

2. Сұйықтағы көпіршікті

қуыстардың пайда болып, қайта шықтануы әсерінен

дыбыстық құбылыстар (шу, шартыл, т.б.) мен дірілдеу;

3. Кавитациялық режимде сорғының ПӘК-і едәуір төмендейді.Ортадан тепкіш сорғыда кватиация

әдетте жұмыстық дөңгелектің кірер

ернеуінің маңайындағы қалақтардың ойыс

жағында пайда болады (3.2,а-сурет), сондай-ақ тегеурінді

ағында сұйықтың қалақтан ажырайтын

жерлерінде, бағыттаушы қалақтарда, реттеуші органдарда пайда

болуы мүмкін.

Кавитацияға қарсы мынадай

шаралар қолдануға болады: сорғылардың

ағындық бөлігіндегі жылдамдықты шектеу,

ағындық бөлік пен қалақтардың рационал

пішіндерін жасау, сорғыларды есептік режимдерде пайдалану,

кавитацияға берік материалдарды қолдану, т.б. Көп сатылы

сорғыларда кавитация алғашқы сатының жұмыстық қалақтарында орын

алуы мүмкін, сондықтан оларда қосымша қысым жасау

мақсатымен алдына өстік дөңгелек, бірнеше орамды шнек,

немесе бүкіл сорғының алдына бустерлік сорғы орнатады.

Кез келген сорғы үшін

кавитация пайда болмайтын сору биіктігін қамтамасыз ету қажет, ол

биіктік сорудың болымды биіктігі деп аталады.

3.2,ә – суретінде

көрсетілген бустерлік сорғы үшін сорудың болымды

биіктігін табуды көрсетейік. Деаэратордағы А деңгейі мен

сорғының жұмыстық дөңгелегінің

қалақтарына кіре берістегі Б нүктелері арасындағы

ағын үшін Бернулли заңы былай жазылады

,

,

мұндағы: РА, РБ – деаэратордағы

А деңгейі мен сорғы алдындағы Б

нүктесіндегі абсолютті қысым, Па;

Нг – геометриялық

биіктік;

с1 -

қалақтарға кіре берістегі сұйықтың

абсолютті жылдам-дығы, м/с;

һсор –

сорғылық құбырдағы тегеурін шығыны, м.

Бұл теңдеуден

РБ=РА+rgHГ -rghcop - r ![]() . (3.2)

. (3.2)

Жұмыстық

дөңгелекті қалақтары арасына сұйықты кіруі

салыстырмалы қозғалысты энергиясының теңдеуімен

анықталады

.

.

Мұнан кавитация пайда болуы мүмкін қысым

РК=РБ -

мұндағы:  = l айырмасын кавитация коэффициенті

деп атайды, олай болса

= l айырмасын кавитация коэффициенті

деп атайды, олай болса

РК=РБ -  . (3.3)

. (3.3)

Жұмыстық қалақтың ішкі жағындағы

салыстырмалы жылдамдық щк![]() (3.2,а-сурет)

артқан сайын қысым Рк соғұрлым аз болып,

кавитацияның пайда болу мүмкіндігі артады.

(3.2,а-сурет)

артқан сайын қысым Рк соғұрлым аз болып,

кавитацияның пайда болу мүмкіндігі артады.

(3.2) мен (3.3) теңдеулерінен

.

.

Геометриялық сору биіктігі мен сору құбырындағы

тегеурін шығынының айырмасы толық сору биіктігі деп аталады -

Нс=Нг-һАБ (егер сұйық

деңгейі сорғы өсінен төмен орналасқан болса - Нс=Нг-һсор).

Сондықтан

. (3.4)

. (3.4)

Кавитация пайда болуы мүмкін қысым сол температурадағы

сұйықтың қаныққан буының

қысымына тең – Рк =Рқ.б.. Ал

сорғы кіре берісінде осы қысым пайда болатын биіктік сынды сору

биіктігі (Нс.с.) деп аталады. Соңғы (3.4) теңдеуін

кваитация пайда болуы жағдайына былай жазуға болады

. (3.5)

. (3.5)

Жоғарыдағы деаэратор

үшін оның жоғары деңгейіндегі кавитациялық

қор деп  шамасын айтады, ал

жалпы жағдайда сорғы кірісіндегі кавитациялық қор деп

сұйықтың кіре берістегі толық тегеуріні мен оның

қаныққан бу қысымының айырмасын атайды

шамасын айтады, ал

жалпы жағдайда сорғы кірісіндегі кавитациялық қор деп

сұйықтың кіре берістегі толық тегеуріні мен оның

қаныққан бу қысымының айырмасын атайды

.

.

Деаэратор үшін (3.5) өрнегін қайта жазайық

![]() ,

,

мұндағы (Нкав.+Нс.с.) қосындысын

сынды кавитациялық қор ДНс деп белгілесек

. (3.6)

. (3.6)

Сынды кавитациялық қорды

анықтау үшін екі геометриялық ұқсас

сорғылардың ұқсас режимдердегі жұмысын

қарастырайық (2.32 және 2.33 теңдеулерін қара)

;

;  .

.

Бұл екі теңдеуден ұзындық өлшемді D1

шығару үшін біріншісін ѕ, екіншісін 2/4 дәрежелеріне

көтеріп, бір теңдеуді екіншісіне бөлейік және екі

жағын да 103/4 санына көбейтейік. Сонда

,

,

демек

, (3.7)

, (3.7)

шамасы

геометриялық ұқсас сорғылардың ұқсас

режимдері үшін мәні бірдей, оны жүрдектілік коэффициентіне

ұқсатып жүрдектіліктің кавитациялық коэффициенті

деп атайды. Оны алғаш рет С.С.Руднев енгізген, ал сан мәні

(600ч1500) аралығында өзгереді.

Жоғарыда

айтылғандарға сәйкес берілген С коэффициенті бойынша

сорғының сынды сору биіктігін анықтауға болады

(3.8)

(3.8)

Геометриялық сынды сору биіктігі

. (3.9)

. (3.9)

Сорғының

Нг.с.с. биіктігімен жұмыс істеуі қауіпті, себебі

сорғы кавитацияның бастапқы сатысында болады. Сорғы

сынды сору биіктігінен әдетте 25% артық болымды сору биіктігінде

жұмыс істеуі тиіс:

. (3.10)

. (3.10)

3.1.2.

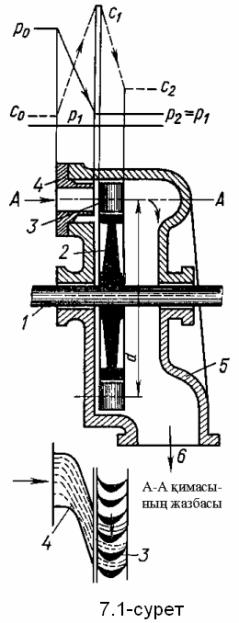

ОТС сипаттамалары, белгіленуі.

Жылуэнергетикасындағы сорғылар

Ортадан тепкіш сорғылардың

сипаттамаларының пішіні олардың жүрдектілік

коэффициентінің (nS) мәнімен анықталады.

3.1-суретінде көрсетілген 1-4 түрлердегі ортадан тепкіш

сорғылар жұмыстық дөңгелектерінің nS

мәні 40 дан 600-ге дейін өзгереді де ол сорғылардың

сипаттамалары әр түрлі болады (3.3-сурет).

Ақырын жүрісті

сорғының ерекшелігі болып оның тегеурінінің максимумы

және беріс артқанда қуатының тез өсуі болып

табылады (I түр).

Орта және тез жүрісті

сорғылардың тегеуріні беріс артқан сайын бір қалыпты

төмендейді, ал қуаты да бір қалыпты өседі (II,III

түрлер).

Диагональ сорғының

ерекшелігі болып беріс артқанда қуатының азаюы табылады (IV

түр.).

Сорғылардың белгіленуі мен

таңбалануы мемлекеттік стандарт (МЕСТ, орыс тілінде – ГОСТ) бойынша

анықталады. Сорғының белгісі үш әріптен

тұрады: Ц – ортадан тепкіш (центробежный); Н – сорғы (насос); С –

секциялық және екі саннан: біріншісі – сорғының берісін

(м3/сағ), екіншісі – тегеурінін (м) көрсетеді. Екі

жағынан сұйық кіретін сорғылар Д әрпімен

(двухстороний), бір жағынан бекітілетін бір сатылы сорғылар К

әрпімен (консольный) белгіленеді. Басқаша белгіленетін әр

түрлі арнайы сорғылардың көп түрі бар.

Жылу электр станцияларында

пайдаланатын сорғылар төмендегі негізгі топтарға

бөлінеді:

а)

бу қазанына су беруге арналған жоғары қысымды

қоректік сорғылар;

ә) қоректі

сорғылардың алдында қысым жасауға арналған

бустерлік (алдына қосылған) сорғылар;

б) конденсаттық сорғылар;

в) салқындатқыш суды

конденсаторларға беруге арналған айналымдық сорғылар;

г) ыстық суды жылужүйесіне беруге арналған желілік

сорғылар;

д) басқа сорғылар –

дренаждық, турбиналардың майлау және реттеу жүйесіндегі

май сорғылары, жылу жүйесіндегі қосымша қоректік

сорғылар т.б.

Қоректік сорғылар электр

жетекті болса ПЭ болып белгіленіп, сонан соң берісі (м3/сағ.)

мен қысымы (кгс/см3) көрсетіледі, мысалы ПЭ-150-145;

ПЭ-250-180; ПЭ-900-185; ал егер бу жетекті болса ПТН болып белгіленіп

қосымша жетек турбинасының алдындағы бу қысымы

көрсетіледі (мысалы ПТН-1150-340-15; мұндағы бу қысымы

–15 атм.).

Горизонталь конденсаттық

сорғылар Кс, ал вертикаль конденсаттық сорғылар КсВ болып

белгіленді, сонан соң берісі мен тегеуріні (м) көрсетіледі.

Айналымдық

сорғылардың берісі көп, ал тегеуріні аз болып келеді, ал

түрлері вертикаль-өстік және ортадан тепкіш, екі

жағынан соратын (двухсторонний подвод) Д түріндегі

дөңгелекті горизонталь болып орындалады.

3.2 Ортадан тепкіш желдеткіштер

3.2.1 Негізгі түсініктер

және құрылымы

Ортадан тепкіш

желдеткіштерде газ (таза газ немесе майда бөлшекті газдар қоспасы)

ортадан тепкіш күштердің әсерінен жұмыстық

дөңгелекте ортасынан сыртқы шеңберіне қарай

қозғалып, шығардағы қысымы 1.15 еседен

артық жоғарыламайды (оларды радиал желдеткіштер деп атайды).

Газ

қысымы көп артпағандықтан оның

термодинамикалық күйінің өзгеруін ескермеуге болады,

сондықтан ортадан тепкіш желдеткіштерге 2 тараудағы ортадан тепкіш

машиналар теориясын қолдануға болады.

Жылуэнергетикасында

ортадан тепкіш желдеткіштер қазандық қондырғы

ошағына ауа беруге, түтіндік газдарды атмосферада таратуда

және отын тозаңын дайындау жүйелерінде қолданылады.

Қарапайым

ортадан тепкіш желдеткіштің құрылымы 3.4-суретінде

көрсетілген. Газ өстік бағытта желдеткішке кіріп, айналып

тұрған жұмыстық дөңгелекте бағытын

өзгертеді де ортадан тепкіш күштердің әсерінен энергия

алып, спираль корпус арқылы желдеткіштен шығады.

Ортадан тепкіш

желдеткіштер белгілі бір геометриялық сериялармен шығарылады. Бір

сериядағы желдеткіштердің ұқсас

өлшемдерінің қатынасы

тұрақты болады да аэродинамикалық сұлбасы

арқылы көрсетіледі.

Аэродинамикалық сұлбада

желдеткіштің барлық өлшемдері оның жұмыстық

дөңгелегінің сыртқы диаметрімен (D2)

салыстырғандағы пайыздары

арқылы беріледі.

3.2.2 Желдеткіштің қысымы, өзіндік тартуы және

ПӘК-і Жылуэнергетикасындағы желдеткіштер

Қазандық

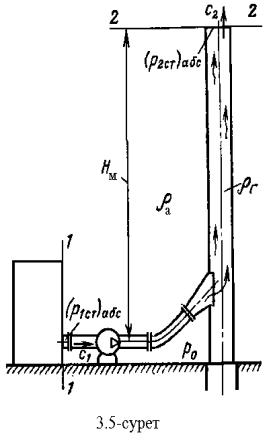

қондырғының түтінін мұржаға айдайтын

желдеткіштің жұмысын қарастырайық (3.5-сурет).

1-1

және 2-2 қималары арасындағы ағынға Бернулли

теңдеуін жазайық

,

,

мұндағы (Р1ст)абс,

(Р2ст)абс – берілген қималардағы абсолют

статикалық

қысымдар;

rг – газдың орташа тығыздығы;

С1,

С2 – қималардағы газ жылдамдығы;

Н – желдеткіштің тегеуріні;

Dh –

қималар арасындағы тегеурін шығыны;

Нм

– мұржаның биіктігі.

Нм

– мұржаның биіктігі.

Абсолют қысымдарды

артық қысымдар мен мұржа биіктігі бойынша атмосфералық

қысымның өзгеруін ескере отырып жазайық

(Р1ст)абс,

= Р1ст + Р0 ; (Р2ст)абс

=Р2ст + Р0 -rаgHM ,

мұндағы rа – ауаның орташа тығыздығы.

Олай болса Бернулли заңы былай

жазылады

![]() .

.

Түрлендірсек

, (3.11)

, (3.11)

мұндағы  - мұржаның өзіндік тартуы деп аталады.

- мұржаның өзіндік тартуы деп аталады.

Өзіндік тарту

құбылысы биіктік бойынша орналасқан құбырларда

газ бір деңгейден екінші деңгейге көтерілгенде дәл

сондай көлемдегі атмосфералық ауаның керісінше төмен

түсуімен анықталады. Егер құбырдағы газдың

температурасы қоршаған ауа температурасынан жоғары болса

(демек газдың тығыздығы rг ауа

тығыздығынан rа кем - rг <rа), сол

газдың көтерілуіне жұмсалған жұмыс сондай

көлемдегі ауаның түсуіндегі жұмыстан аз.

Нәтижесінде біз оң таңбалы пайдалы жұмысқа ие

бола аламыз, ал мұржаның өзіндік тартуы оң болып

(һмө>0), түтін сорғыш

желдеткіштің қажетті тегеуріні азаяды. Ал r2 >rа болса,

өзіндік теріс (hмө <0) болып, түтін

сорғыштың қажетті тегеурінін және қуатын арттырады.

Қазіргі ЖЭС-ның

қазанды қондырғылардағы түтіндік газдың

температурасы қоршаған ауа температурасынан әлдеқайда

жоғары (120-1500С және мұржа биіктігі де

үлкен 350-400 м-ге дейін болғандықтан өзіндік

тартудың тиімділігі елеулі роль атқарады.

Егер газдың желдеткіш

алдындағы параметрлері Рст және с1 болып,

шығардағы параметрлері Р2ст, с2 болса,

желдеткіштің жасайтын толық қысымы

Р= Р2ст - Рст

+![]() (3.12)

(3.12)

болады.

Берілген айналу жиілігіндегі желдеткіш

жұмысы көлемдік берісімен (Q), толық қысымымен (Р),

қуатымен (N) және толық ПӘК – імен (h)

сипатталады.

Егер желдеткіштен өткен «Q» ауа

мөлшеріне берілген энергия «Р»-ға тең болса,

желдеткіштің пайдалы қуаты

Nп.=Р×Q,

ал ПӘК -і

h = Nn/N

болады.

Кейбір жағдайда желдеткіштің қуатын

статикалық қысым Рст арқылы сипаттайды

Nп.с. = Pст ·

Q = сgHст

мұндағы

Нст – статикалық тегеурін.

Бұл жағдайда

желдеткіштің энергетикалық тиімділігі статикалық ПӘК -і

арқылы бағаланады

![]() ,

,

мұндағы N –

желдеткіш білігіне жетектен (эл. қозғалтқыштан) берілетін

қуат;

hст <h екені, әрине, белгілі.

Статикалық қысым мен

толық қысымның ара қатынасы машинаның

жұмыстық қалақтарының шығар бұрышына (b2) тәуелді

реактивтілік дәрежесімен анықталады. Әдетте hст =(0,7¸0,8)h шамасында болып

келеді.

Жалпы, ортадан тепкіш

желдеткіштердің берісі 300000 м3/сағ., қысымы 12

кПа-ға дейін жетеді. Жылуэнергетика станцияларында берісі 900000 м3/сағатқа,

қысымы 7 кПа-ға жететін желдеткіштер де қолданылады. Ірі

ортадан тепкіш желдеткіштердің толық ПӘК-і 87%-ға дейін

жетеді.

Желдеткіштердің сипаттамалары болып тегеуріннің,

қуатының, ПӘК-нің берістен

тәуелді графиктері табылады.

Жылу электр станцияларында желдеткіштер арналуы бойынша мына топтарға

бөлінеді:

а) үрлегіш желдеткіштер – қазандық

қондырғының ошақ камерасына қоршаған

ортадан (t£20°С) ауа беру

үшін арналған; ыстық үрлеу желдеткіштері температурасы

4000С-қа дейін қыздырылған ауаны береді.

ә)

диірмендік желдеткіштер – отын тозаңын дайындау жүйелерінде екінші

ыстық ауаны көмір тозаңымен бірге ошақ камерасына беру

үшін қолданылады.

б) түтін сорғыштар – қазандық

қондырғының түтін газдарын (tт.г£ 200 С˚) сорып, түтін

мұржасы арқылы атмосфераға шығаруға

арналған. Рециркуляциялық түтін сорғыштар түтін

газдарының бір бөлігін қазандық

қондырғының түтіндік жолдарынан алып, қайта

ошақ камерасына беруге арналған.

Ыстық үрлеу желдеткіштері,

диірмендік желдеткіштер және түтін сорғыштар жоғары

температура мен құрамында майда қатты бөлшектері (көмір

тозаңы, күл, т.б.) бар газбен істегендіктен олардың

айналматіректері салқындатылып тұрады, ал жұмыстық

қалақтары ауыспалы болып орындалады.

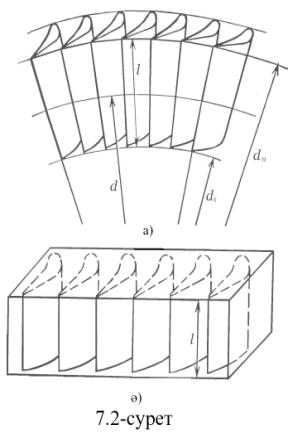

4

Өстік машиналар

4.1 Жұмыс істеу

қағидасы, қалақ пішіндерінің торламасы

Өстік машиналарда ағын

(сұйық, газ) жұмыстық дөңгелектің

өсі бойынша қозғалады, ал ағынға энергия

жұмыстық дөңгелекке айналу жазықтығына

белгілі бір бұрышпен бекітілген қалақтардан беріледі

(4.1-сурет).

Өстік

машиналардың жұмысын зерттеу үшін пішіндер торламасының

теориясын қолданады. Пішіндер торламасы дегеніміз – жұмыстық

дөңгелекті радиусы “r” цилиндрмен қиғандағы

жазбасы.

Торламаны келесі негізгі шамаларымен

сипаттайды:

t – қалақтардың

адымы, в – қалақ

қимасының ходасы, В – торламаның ені, b1қ, b2қ – кірер мен

шығардағы қалақтық бұрыштар, b0 –

қалақтың

орналасу

бұрышы – хорда мен торлама өсі арасындағы бұрыш.

Торламаның жиілігі деп

хорданың адымға қатынасын ![]() айтады.

айтады.

4.2. Өстік машиналар теориясындағы негізгі

теңдеулер

Үздіксіздік теңдеуі

![]() . (4.1)

. (4.1)

Екі қалақ арасындағы (t) кішкене Дr қалақ

ұзындығы бойынша алынған қималар үшін

жылдамдықтар және кірер мен шығардағы қима

аудандары W1 мен W2 өзгермейді деп санауға болады

W1 = W2 = t×Dr .

Үздіксіздік

теңдеуіндегі шығыстар қималарға перпендикуляр өс

бағыты бойынша есептелетіндіктен с1, с2

жылдамдықтары абсолют жылдамдықтың өстік

құраушылары с1а, с2а болып табылады

және 4.2 – суретке сәйкес

Үздіксіздік

теңдеуіндегі шығыстар қималарға перпендикуляр өс

бағыты бойынша есептелетіндіктен с1, с2

жылдамдықтары абсолют жылдамдықтың өстік

құраушылары с1а, с2а болып табылады

және 4.2 – суретке сәйкес

с1а =w1а ; с2а =w2а .

Егер сұйық сығылмайтын болса r1 =r2, демек

с1а = с2а = са;

w1а = w2а = wа . (4.2)

Жылдамдықтар суретінен (4.2-

сурет) көрініп тұрғандай пішіндер торламасы салыстырмалы

және абсолют жылдамдықтардың шамасы мен бағыттарын

өзгертеді.

Өстік машинаға тән

ерекшелігі болып торламадан өткенде ағынның

құйындалуы (с2u >с1u)

және шығарда ағынның артта қалуы (d = b2Қ - b2 ¹ 0) табылады.

Энергия теңдеуі.

Өстік машинаның

жұмыстық дөңгелегіндегі салыстырмалы

қозғалыста ағынға энергия берілмейді – мұнда тек

кинетикалық энергия потенциялық энергияға айналады. Бұл

құбылыс ағын энергиясының шашырауымен (диссипация)

қатар жүреді.

Салыстырмалы

қозғалыстың меншікті кинетикалық энергиясының (w21 /2 -w22/2)

аралығында өзгергенінде қысым мен

тығыздықтың үздіксіз өзгеруі орын алады, ал

энергия теңдеуін былайша жазуға болады

, (4.3)

, (4.3)

мұндағы DL- жылуға айналатын энергия.

Бұл

теңдіктің оң жағындағы интегралмен

көрсетілген потенциялық энергияның өзгерісі “Р” мен “с”

арасындағы тәуелділік белгілі болған жағдайларда

есептелуі мүмкін, басқаша айтқанда – егер машинаның

қалақтары арасындағы термодинамикалық

құбылыс анықталған болса. Төмен қысымды

машиналарда (желдеткіштерде) ол құбылыс изотермиялық, ал

қысымдағыштарда – политроптық болып саналады.

Қалақтық

торламаның ағынға беретін энергиясын ортадан тепкіш

машинаның негізгі теңдеуі (Эйлер теңдеуі) бойынша есептеуге

болады (u1 =u2 =u екенін ескере отырып)

LT= u (с2u – с1u) = u Dсu.

Жылдамдықтар суретінен

с2u = u2 -с2а ×ctgb2; с1u =u1 – с1а

×ctgb1;

екенін және

(4.2) ескере отырып

LT= uCа (ctgb1 - ctgb2) . (4.4)

4.3. Өстік машиналардың тегеуріні, ПӘК-і, сипаттамалары

Өстік машинаның жұмыстық дөңгелегінің теориялық тегеурінін (4.4) теңдеуінен шығаруға болады. Алдымен шығым коэффициентін енгізейік

ц = ![]() ,

, ![]() (4.5)

(4.5)

ол қалақтар торламасының бірлік ауданына сәйкес келетін көлемдік шығымды анықтайды.

Теориялық тегеурін

НТ= LT/g = ![]() ×Ca (ctgb1 - ctgb2) =

×Ca (ctgb1 - ctgb2) = ![]() ×j (ctgb1 - ctgb2) .

(4.6)

×j (ctgb1 - ctgb2) .

(4.6)

Теориялық қысым

PТ= rgНТ = r u2 × j (ctgb1 - ctgb2) . (4.7)

Өстік машинадағы энергия шығындары ағындық бөліктегі үйкеліс пен құйындануға, ағынның саңылаулардан ағып кетуіне және механикалық үйкелістерге байланысты.

Өстік машина торламасының тиімділігі (сығылмайтын сұйық үшін) торлама ПӘК -імен бағаланады

![]() ,

(4.8)

,

(4.8)

мұндағы: Р және Рт – торламадағы қысымның нақты және теориялық артуы;

ДР – торламадағы қысым шығыны.

Қалақтарының орналасу бұрышы b0=25¸45° болатын торламалар үшін hT= 0,90¸0,94.

Торламаның нақты қысымы

P= hT PТ = r u2 × j (ctgb1 - ctgb2)hT . (4.9)

Өстік машинаның жасайтын нақты қысымы әкелістің, торламаның және әкетістің біріккен әсеріне байланысты.

Сығымдағыштарда әкеліс деп орын ауыстырушы ортаны жұмыстық дөңгелектің кірісіне әкелетін бөлігі, ал әкетіс деп жұмыстық дөңгелектен шыққан ортаны қабылдап алатын бөлігін атайды.

Әкетісте қысымды жоғарылататын диффузорлық әсер пайда болады

DPдиф.=![]() , (4.10)

, (4.10)

мұндағы с3, с4 - әкетістің (диффузордың) алдындағы және шығарындағы жылдамдақтар.

Егер әкеліс пен әкетістегі қысым шығындары SDr болса, өстік машинаның жасайтын қысымы

РМ = ru2j×(ctgb1- ctgb2)hТ + DRдиф. - SDR. (4.11)

SDr шығындары әкеліс пен әкетістің құрылымдық пішіндеріне байланысты гидравлика формуласы бойынша есептеледі.

Өстік машинаның гидравликалық ПӘК-і

hг=![]() ,

,

әдетте hг = 0,75¸0,92.

Механикалық ПӘК-і hМ=0,94¸0,98.

Көлемдік шығындар өте аз,

сондықтан hг»1.

Өстік машинаның толық ПӘК-і

h = hг ×hМ = 0,7¸0,9.

Өстік машинаның білігіндегі қуат

N = ![]() . (4.12)

. (4.12)

Өстік

сорғының тегеурінін жуықтап мына формула бойынша есептеуге

болады

H= , (4.13)

, (4.13)

мұндағы KT=0,0244×n2/3s

– тегеурін коэффициенті;

u – жұмыстық

дөңгелектің сыртқы диаметріндегі шеңберлік жылдамдық.

Өстік

машинаның теориялық берісі

QT = p(D2-d2) u2/4, (4.14)

мұндағы D – жұмыстық дөңгелектің сыртқы диаметрі;

d - жұмыстық дөңгелектің күпшегінің диаметрі, d » 0,5D;

u2 = Kc![]() - өстік жылдамдық;

- өстік жылдамдық;

Kc » 0,55ns- жылдамдық коэффициенті;

Н –

сорғы тегеуріні.

Өстік машиналардың сипаттамалары ортадан тепкіш

машиналардағы сияқты тегеуріннің, қысымның,

қуаттық және ПӘК-нің

берістен тәуелділігін көрсетеді.

Толық сипаттаманы тәжірибе жүзінде жұмыстық

дөңгелектің тұрақты айналу жиілігінде салады, ал

олардың ұқсастық формулаларды қолданып,

басқа жиіліктерге есептеуге болады.

Өстік машиналардың тегеуріндік (қысымдық)

сипаттамасы әдетте ер тәрізді болып келеді (тек төмен

қысымды машиналардың сипаттамасы біркелкі құламалы),

қуаттың сипаттамасы горизонталь сызыққа жақын,

оларды жүктеме үстінде іске қоса беруге болады (4.3 сурет).

Сипаттаманың

жұмыстық бөлігі оның өркешінің (Б

нүктесі) оң жағында, тұрақты құламалы

жағында орналасады. Қысымның максимал азаюы Б

нүктесіндегі мәнінің 0,9 бөлігін құрайды, ПӘК-і де максимал мәнінен

0,9-ға дейін кемуі мүмкін.

Өсік машиналардың

берісін реттеу, айналу жиілігін өзгерту жұмыстық

қалақтарды бұру арқылы, кірердегі

бағыттағыш құралдар және дросселдеу арқылы

іске асырылады.

![]()

![]()

![]()

5 Поршенді сорғылар

5.1

Жұмыс