АЛМАТИНСКИЙ ИНСТИТУТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра тепловых энергетических установок

КОТЕЛЬНЫЕ УСТАНОВКИ ТЭС

Методические указания к выполнению лабораторных работ

для студентов всех форм обучения специальности 050717 – Теплоэнергетика

Алматы 2008

СОСТАВИТЕЛИ: А.А Кибарин, Т.В.Ходанова.

Котельные установки ТЭС. Методические указания к выполнению лабораторных работ для студентов всех форм обучения специальности 050717 – Теплоэнергетика. - Алматы: АИЭС, 2008. – 64 с.

Методические указания содержат описание лабораторных работ по дисциплине «Котельные установки ТЭС» для студентов, обучающихся по специальности 050717 - Теплоэнергетика, всех форм обучения, выбравших специализацию – Тепловые электрические станции.

Содержание

|

|

Введение |

4 |

|

1 |

Лабораторная работа № 1 - Экспресс - испытания котельного агрегата. Анализ тепловых потерь при работе котла. |

5 |

|

2 |

Лабораторная работа № 2 - Расчет конструктивного оформления двухстадийного сжигания твердого топлива.

|

22 |

|

3 |

Лабораторная работа № 3 - Исследование гидродинамических характеристик простого контура естественной циркуляции |

29 |

|

4 |

Лабораторная работа №4 - Определение оптимальной производительности солевого отсека барабанного парового котла |

36 |

|

5 |

Лабораторная работа № 5 - Изучение гидродинамических характеристик прямоточного витка |

40 |

|

6 |

Лабораторная работа №6 - Исследование влияния свойств топлива и режимных факторов на абразивный износ поверхностей нагрева |

46 |

|

7 |

Лабораторная работа №7 - Изучение работы впрыскивающего пароохладителя на модели |

52 |

|

8 |

Лабораторная работа №8 - Выбор тягодутьевых машин |

56 |

|

|

Список литературы |

64 |

Введение

Подготовка квалифицированных кадров бакалавров - теплоэнергетиков в ВУЗах не возможна без глубокого изучения и понимания процессов, протекающих в основном оборудовании ТЭС.

Курс «Котельные установки ТЭС» в значительной степени синтезирует сведения из основных теплотехнических и физико-химических дисциплин, учит последовательному анализу сложных явлений. Такой анализ обычно предусматривает ряд приближений, в ходе которых выявляются главные соотношения между процессами протекающими в котельной установке.

Задачей курса является ознакомление студентов с теоретическими основами процессов, протекающих в паровых котлах, с конструкциями и работой основного и вспомогательного оборудования, служащего для производства пара, а также с перспективами дальнейшего развития техники генерации пара.

Лабораторный практикум

предназначен для студентов специальностей

050717 – Теплоэнергетика, выбравших направление подготовки – Тепловые

электрические станции и содержит методики проведения восьми лабораторных работ.

Изложению методики проведения каждой лабораторной работы предшествуют общие сведения, формулы и примеры расчетов. Тематическая направленность практикума полностью соответствует программе курса «Котельные установки ТЭС».

На первом лабораторном занятии преподаватель знакомит студентов с лабораторной базой, правилами технической эксплуатации и техники безопасности при работе на физических моделях, при проведении работ на действующем оборудовании ТЭЦ (инструктаж на рабочем месте проводится персоналом станции). После закрепления этих знаний студенты расписываются в журнале инструктажа по ТБ.

1 Лабораторная работа № 1 – Экспресс - испытания котельного агрегата. Анализ тепловых потерь при работе котла.

Цель работы: Приобретение навыков определения коэффициента полезного действия при теплотехнических испытаниях котельного агрегата.

Задание:

а) предварительно изучить конструкцию котельного агрегата, на котором будут проведены теплотехнические испытания, а также схемы топливоподачи, шлакоудаления и золоулавливания;

б) ознакомиться с программой теплотехнических испытаний;

в) изучить

схему расположения точек замеров и наблюдений

(рисунок 1.1), изучить основные характеристики (цена деления, пределы измерений

и пр.) и частоту отсчетов, установленных в каждой точке измерительных приборов;

г) при проведении теплотехнических испытаний котельного агрегата на станции (действующее оборудование), необходимо ознакомиться с правилами техники безопасности и внутреннего распорядка в котельном отделении и строго их выполнять во время проведения испытаний;

д) при проведении лабораторной работы на действующем оборудовании станции, испытания котельного агрегата проводятся согласно программе теплотехнических испытаний на одном установившемся режиме, на котором производится отбор проб топлива и очаговых остатков. Далее производится технический анализ топлива и очаговых остатков в топливной лаборатории станции.

При проведении лабораторной работы на виртуальной модели в компьютерном классе кафедры ТЭУ необходимо произвести запись показаний приборов и результата технического анализа топлива и очаговых остатков, полученных на мнемосхеме котла, с учетом схемы расположения точек замеров и таблицы отчета по испытанию (рисунок 1.1, таблицы 1.3; 1.5; 1.6).

1. По данным показаний приборов и технического анализа топлива и очаговых остатков, в соответствии с приведенной методикой обработки испытаний, выполнить следующее:

-

провести

расчет коэффициента полезного действия брутто котельного агрегата (![]() );

);

- провести расчет действительного расхода топлива на котел (Вр);

-

провести анализ

изменения ![]() и Вр

при переводе котельного агрегата на следующие нагрузки:

0,5*Dном; 0,6*Dном; 0,65*Dном; 0,7*Dном; 0,75*Dном; 0,8*Dном;

и Вр

при переводе котельного агрегата на следующие нагрузки:

0,5*Dном; 0,6*Dном; 0,65*Dном; 0,7*Dном; 0,75*Dном; 0,8*Dном;

-

построить

графики:

Dх =

¦(![]() ), Dх =

¦( Вр), Dх =

¦(q2,

q3,

q4,

q5,

q6).

), Dх =

¦( Вр), Dх =

¦(q2,

q3,

q4,

q5,

q6).

Рисунок 1.1 - Схема

расположения точек замеров по

котельному агрегату

1.1 Характер и задачи испытаний

Практика эксплуатации парогенераторов показывает, что далеко не все они работают нормально и с максимально возможной экономичностью.

Объясняется это либо неудачным проектом, либо некачественным монтажом, либо, наконец, низким уровнем эксплуатации. Если дефекты проектирования и монтажа часто могут быть установлены путем детального осмотра котельного агрегата, то ненормальности в режиме его работы с оценкой их качественной стороны можно получить только в результате теплотехнических испытаний. Характер испытаний может быть разным. Испытания могут быть эксплуатационного порядка, проводимые для контроля за работой установки, они могут проводиться для проверки показателей работы установки или отдельных ее элементов после ремонта или реконструкции, для наладки работы оборудования и нахождения наивыгоднейших режимов работы установки.

После установки новых парогенераторов при передаче их монтажными организациями в эксплуатацию проводятся так называемые гарантийно-сдаточные испытания с целью проверки соответствия гарантированных заводом-изготовителем показателей работы с действительным.

Наконец, могут проводиться испытания новых конструкций парогенераторов или новых типов топочных устройств с целью выявления эффективности их работы, а также испытания недостаточно изученных видов топлива с целью освоения методов их сжигания.

Задачи, которые ставятся при организации тепловых испытаний парогенераторов, могут быть самыми разнообразными. Это могут быть частные вопросы, связанные с исследованием работы отдельных элементов парогенераторов: пароперегревателя, экономайзера, воздухоподогревателя, переходной зоны прямоточного котла и т.д. Могут ставиться задачи испытания всего котельного агрегата. Эти, так называемые балансовые испытания, дают возможность выявить все основные характеристики работы котельного агрегата и получить полное представление о распределении тепла.

Задачами балансового испытания являются:

- наладка режима работы парогенератора и его вспомогательного оборудования;

- составление режимной карты с указанием оптимальных параметров работы парогенераторной установки для всех возможных режимов;

- выявление величин отдельных тепловых потерь и изыскание методов их уменьшения или полного устранения, определение коэффициента полезного действия парогенератора.

Балансовые теплотехнические испытания представляют наиболее общий случай тепловых испытаний парогенератора в целом. Они проводятся обычно сериями при изменении в каждом опыте, какого – либо параметра и при сохранении остальных неизмененными и дают возможность эксплутационному персоналу получить ценные указания по наиболее экономичному обслуживанию агрегата при разных режимах его работы.

Даже одно балансовое испытание, организованное достаточно тщательно, дает возможность получить как бы полную фотографию работы парогенератора при выбранном режиме. Но не это является конечной целью испытаний. После изучения всех испытаний делается оценка и подробный анализ работ установки, а также даются соответствующе рекомендации. Однако балансовые испытания достаточно дороги и требуют привлечения большого количества трудовых ресурсов и специального приборного парка, поэтому в практике эксплуатации проводятся в основном эксплуатационные экспресс-испытания.

1.1.1 Классификация испытаний

Теплотехнические испытания котельных

агрегатов в зависимости от поставленных задач могут быть разделены на две

группы. К первой из них относятся испытания, проводимые с целью определения

энергетических (теплотехнических) характеристик работы котельных агрегатов

(кпд, паропроизводительности, потерь тепла и т.д.), выявления их

эксплуатационных особенностей и недостатков конструкций.

Ко второй группе относятся исследовательские работы, проведение которых вызывается необходимостью отработки или проверки новых конструкций, их элементов, исследования новых закономерностей и т. д.

В зависимости от цели испытания первой группы проводятся по трем категориям сложности.

К I категории сложности относятся приемо-сдаточные (гарантийно-сдаточные) испытания. Они проводятся, как правило, для проверки гарантий поставщика установки, касающихся следующих характеристик: паропроизводительности, кпд, параметров пара, его качества, параметров работы вспомогательного оборудования котельного агрегата и т. д. При этом определяются все составляющие потерь тепла, воздушный баланс топки, общее тепловосприятие поверхностей нагрева в рабочем диапазоне нагрузок и др.

Ко II категории сложности относятся эксплуатационные (балансовые) испытания, проводимые для установления нормативных эксплуатационных характеристик при расчетных (номинальных) параметрах пара после окончания периода освоения проектной мощности на вновь вводимых в эксплуатацию котельных агрегатах, после реконструкции котлоагрегатов, в связи с переходом на сжигание нового вида или новой марки топлива и при систематическом отклонении параметров от нормативных.

К испытаниям III категории сложности относятся: режимно-наладочные и доводочные испытания, проводимые с целью наладки режима работы котлоагрегата и определения его отдельных показателей; определение оптимальных значений коэффициента избытка воздуха и тонкости пыли, оптимального распределения воздуха по горелкам, максимальной нагрузки при различном составе вспомогательного оборудования и др.

По III категории сложности проводятся и эксплуатационные экспресс-испытания после типовых капитальных ремонтов котлоагрегата с целью определения их качества и уточнения характеристик работы оборудования в результате проведения ремонтных работ.

В отличие от испытаний I и II категорий сложности, при которых определяются достаточно точные по условиям поставленных задач абсолютные значения искомых величин, испытания по III категории сложности проводятся упрощенными (методами и поэтому дают возможность получить представление главным образом об отдельных изменениях измеряемых параметров, необходимых для нахождения и поддержания оптимальных режимов. Этого вполне достаточно при эксплуатационном контроле работы установки. Перечисленные виды испытаний (по II и III категориям сложности) различаются количеством опытов и точностью измерений основных показателей.

1.1.2 Программа испытания

В лабораторной работе

испытания котельного агрегата, в соответствии с целью и заданием, состоят из

проведения опыта на нагрузке близкой к номинальной, его обработки и составления

отчета (таблица 1.4). При

проведении испытания

на

действующем оборудовании станции в соответствии с количеством точек замеров

назначается число участников испытания, которые должны быть проинструктированы

о своих обязанностях и распределены по назначенным местам замеров. Все

измерения производятся одновременно в условное время или по сигналу. В целях

получения большей точности в определении ![]() и всех составляющих потерь необходимо

проводить испытания при установившемся тепловом режиме котла. Это значит, что

нагрузка, давление пара, температура перегрева, коэффициент избытка воздуха,

температура и расход питательной воды должны выдерживаться примерно

постоянными.

и всех составляющих потерь необходимо

проводить испытания при установившемся тепловом режиме котла. Это значит, что

нагрузка, давление пара, температура перегрева, коэффициент избытка воздуха,

температура и расход питательной воды должны выдерживаться примерно

постоянными.

Допустимые отклонения: по нагрузке ± 10 %; по давлению пара ± 5 ¸ 7 %; по температуре перегретого пара ± 3 %.

Точность результатов испытаний зависит от продолжительности опыта и количества замеров при проведении одного опыта.

При определении

![]() по обратному балансу

продолжительность одного опыта принимается равной 1 часу. При выполнении

лабораторной работы на

виртуальной

модели преподавателем задаются режимы работы котельного агрегата для получения

характеристик работы котла на различных режимах.

по обратному балансу

продолжительность одного опыта принимается равной 1 часу. При выполнении

лабораторной работы на

виртуальной

модели преподавателем задаются режимы работы котельного агрегата для получения

характеристик работы котла на различных режимах.

1.2 Методические

указания по порядку расчета ![]()

Полнота передачи

располагаемой теплоты топлива в котле к рабочей среде определяется

коэффициентом полезного действия котла брутто (![]() ).

).

КПД брутто (![]() ) определяют по

формулам, основанным на тепловом балансе котельного агрегата, которые учитывают

вносимое тепло, использованное тепло и потери.

) определяют по

формулам, основанным на тепловом балансе котельного агрегата, которые учитывают

вносимое тепло, использованное тепло и потери.

Уравнение баланса тепла котельного агрегата при установившемся режиме:

Q pр= Q1+Q2+Q3+Q4+Q5+Q6, (1.1)

где Q pр - располагаемая теплота сгорания рабочей массы топлива, кДж/кг;

Q1 - тепло топлива, полезно использованное котельным агрегатом, кДж/кг;

Q2 - потери тепла с уходящими газами, кДж/кг;

Q3 - потери тепла от химической неполноты сгорания, кДж/кг;

Q4 - потери тепла от механической неполноты сгорания, кДж/кг;

Q5 - потери тепла котельным агрегатом в окружающую среду, кДж/кг;

Q6 - потери тепла с физическим теплом шлака, кДж/кг.

То же уравнение в процентах от Qpр будет иметь вид:

q1 + q2 + q3 + q4 + q5 + q6 = 100 % , (1.2)

где q1 = Q1 / Q pн;

q2 = Q2 / Q pн и т.д.

КПД брутто (![]() ) можно

определить по прямому балансу, как отношение использованного тепла к

располагаемому

) можно

определить по прямому балансу, как отношение использованного тепла к

располагаемому

![]() =

= ![]() , (1.3)

, (1.3)

где Dпп, DвТ – расходы свежего и вторично-перегретого пара на турбину, кг/с;

hпп , hпв, hвТ¢¢ и hвТ¢ - энтальпия перегретого пара, вторично-перегретого пара на выходе и на входе в промежуточный перегреватель, кДж/кг;

Вр – расчетный расход топлива, кг/с;

Q pн – низшая удельная теплота сгорания топлива на рабочую массу, кДж/кг.

При балансовых испытаниях такой метод не находит применения из-за высокой погрешности.

При подсчете по

обратному балансу ![]() находится

косвенным путем через потери тепла в виде

находится

косвенным путем через потери тепла в виде

![]() ,% (1.4).

,% (1.4).

У

котельных агрегатов большой мощности сумма потерь тепла составляет 8¸12

%. Поэтому

вероятная абсолютная ошибка определения ![]() по обратному балансу невелика. В

настоящей лабораторной работе для определения

по обратному балансу невелика. В

настоящей лабораторной работе для определения ![]() используется метод обратного баланса.

используется метод обратного баланса.

1.2.1 Расчет тепловых потерь

1.2.1.1 Потери теплоты с уходящими газами

Потери теплоты с уходящими газами определяются тем, что продукты сгорания после прохождения газового тракта котла не охлаждаются до температуры окружающего воздуха, а имеют еще достаточно высокую температуру. Потери теплоты с уходящими газами имеют наибольшее значение из всех тепловых потерь и составляют порядка 4,5 ¸ 10 %.

Потери тепла с уходящими газами принято определять по разности энтальпий продуктов сгорания на выходе из котельного агрегата (Нух) и холодного воздуха (Нхв):

![]() , % (1.5)

, % (1.5)

где Нух - энтальпия уходящих газов, кДж/кг;

Нхв - энтальпия холодного воздуха, кДж/кг;

Qpн – низшая удельная теплота сгорания топлива на рабочую массу, кДж/кг.

Энтальпия уходящих газов определяется:

Нух=VRO2*(ctух)RO2+VN2*(ctух)N2+VH2O*(ctух)H2O+VCO*(ctух)CO+VO2*(ctух)O2, (1.6)

где (ctух)RO2 и т.д. - произведение теплоемкости трехатомных газов на температуру уходящих газов, кДж/м3 (таблица 1.1) и [1];

Таблица 1.1 - Произведение теплоемкости трехатомных газов, азота, водяных паров, окиси углерода, кислорода на температуру уходящих газов, кДж/м3

|

tух |

(ctух)RO2 |

(ctух)N2 |

(ctух)н2о |

(ctух)СO |

(ctух)O2 |

(ctух)в |

|

100 |

170,11 |

129,89 |

150,84 |

129,89 |

131,99 |

118,00 |

|

110 |

188,89 |

142,92 |

166,22 |

142,92 |

145,52 |

129,80 |

|

120 |

207,66 |

155,95 |

181,59 |

155,95 |

159,05 |

141,60 |

|

130 |

226,43 |

168,98 |

196,97 |

168,98 |

172,59 |

153,40 |

|

140 |

245,20 |

182,01 |

212,35 |

182,01 |

186,12 |

165,20 |

|

150 |

263,97 |

195,04 |

227,73 |

195,04 |

199,65 |

177,00 |

|

160 |

282,74 |

208,08 |

243,10 |

208,08 |

213,19 |

188,80 |

|

170 |

301,51 |

221,11 |

258,48 |

221,11 |

226,72 |

200,60 |

|

180 |

320,28 |

234,14 |

273,86 |

234,14 |

240,25 |

212,40 |

|

190 |

339,05 |

247,17 |

289,24 |

247,17 |

253,79 |

224,20 |

|

200 |

357,83 |

260,20 |

304,61 |

260,20 |

267,32 |

236,00 |

VRO2, VN2, VH2O, VCO, VO2 - объем трехатомных газов, объем кислорода, объем окиси углерода, объем азота, объем водяных паров, м3/кг

VRO2=Vсг*![]() ;

VСO=Vсг*

;

VСO=Vсг*![]() ;

VO2=Vсг*

;

VO2=Vсг*![]() ;

VN2=Vсг *

;

VN2=Vсг *![]() (1.7)

(1.7)

где

RO2, СО,

O2,

N2

– содержание в газах

продуктов недожога, %;

Vсг - количество сухих

дымовых газов на 1 кг топлива за установкой (определяется по формуле 1.13).

Объем газов за установкой подсчитывается с учетом того, что не все поступающее в топку топливо сгорает полностью. Необходимо учесть потери со шлаком и уносом. Поэтому расчет ведется следующим образом:

1) Определяется количество углерода топлива, участвующего в горении

Срг

= ![]() ,

%

(1.8)

,

%

(1.8)

где Ср - содержание углерода в топливе, % [1];

q4 шл и q4 ун - потери тепла со шлаком и уносом, % (определяются по формулам (1.21 и 1.22));

32800 - теплота сгорания углерода, кДж/кг.

2) Определяется условный углерод топлива с учетом механического недожога и серы

Кр¢= Срг+0,375*Sлр, %, (1.9)

где Срг - количество углерода топлива, участвующего в горении, %;

Sлр - содержание летучей серы в топливе, % [1].

3) Определяется характеристика топлива:

b

¢

=

(1.10)

(1.10)

где Нр , Ор, Nр - содержание водорода, кислорода и азота в топливе, % [1];

Кр¢ - условный углерод топлива с учетом механического недожога и серы, %.

Состав сухих дымовых газов за установкой определяется следующим образом: процентное содержание RO2 и (RO2+O2) определяется непосредственно в процессе испытания котельной установки газоанализатором. Содержание CO и N2 подсчитывается по формуле:

![]() , %

(1.11)

, %

(1.11)

N2=100 - (O2 + CO), %. (1.12)

Количество сухих дымовых газов на 1 кг топлива за установкой

, м3 /кг

(1.13)

, м3 /кг

(1.13)

Водяные пары в дымовых газах образуются от испарения влаги, и от окисления водорода, входящих в состав рабочего топлива. Часть водяных паров поступает непосредственно с воздухом, подаваемым для горения топлива и присосами в газоходы котельного агрегата.

Объем водяных паров:

VН2О = (9 * Hр + Wр + 0,1293 * Vв * d) / 80,5, м3/кг, (1.14)

где Hр, Wр - содержание водорода и влаги в топливе, %;

Vв - действительное количество воздуха на 1 кг топлива за установкой, м3/кг;

d - влагосодержание воздуха, г/кг (обычно принимается равным 10 г/кг).

Действительное количество воздуха на 1 кг топлива за установкой:

Vв = aухVoв, м3/кг, (1.15)

где aух - коэффициент избытка воздуха за установкой;

Voв

- теоретически необходимое

количество воздуха для сжигания

1 кг топлива, м3/кг.

Коэффициент избытка воздуха за установкой:

,

(1.16)

,

(1.16)

где O2, СО, RO2 - состав сухих дымовых газов за установкой, %.

Теоретически необходимое количество воздуха для сжигания 1 кг топлива

Voв=0,0889 * (Срг + 0,375 * S pл) + 0,265 * H р - 0,0333 * О р, м3/кг, (1.17)

где Срг - количество углерода топлива, участвующего в горении, %;

S pл, H р, О р - содержание летучей серы, водорода, кислорода в топливе, %.

Энтальпия холодного воздуха:

Нхв=Vв*(ctв)в, (1.18)

где Vв - действительное количество воздуха на 1 кг топлива за установкой, м3/кг;

(ctв)в – произведение

теплоемкости на температуру воздуха в котельной, кДж/м3. При этом температура в

котельной принимается 30оС

(св = 1,18 кДж/кг*К).

Далее определяются потери тепла с уходящими газами по формуле (1.5).

1.2.1.2 Потери теплоты от химической неполноты сгорания топлива

Процессы горения топлива не всегда идут полностью до образования продуктов полного сгорания СО2, SО2, Н2О. Нередко в дымовых газах содержатся и компоненты неполного сгорания исходного топлива СО, Н2, СН4 и другие. Их догорание за пределами топочной камеры становится невозможным вследствие недостаточно высокой для этого температуры и нехватки кислорода. Тепло, которое осталось химически связанным в дымовых газах составляет потери от химической неполноты сгорания. Потери теплоты от химической неполноты сгорания топлива обычно не превышают 0,5 % и определяются по формуле:

, %,

(1.19)

, %,

(1.19)

где Кр¢ - условный углерод топлива с учетом механического недожога и серы, %;

СО, RO2 - состав сухих дымовых газов за установкой, %.

1.2.1.3 Потери теплоты от механической неполноты сгорания топлива

При сжигании углей, мазута, газа, торфа и сланцев механический недожог представляет собой коксовые частицы, которые, находясь, некоторое время в зоне высоких температур факела, успели выделить летучие вещества и, возможно, частично обгорели. При камерном сжигании твердого топлива механический недожог состоит из потери частиц топлива вместе со шлаком (q4шл) и уносом с газами (q4ун).

Данные потери называются потерями тепла со шлаком и уносом:

q4 = q4шл + q4ун, (1.20)

где

q4 шл =

, %,

(1.21)

, %,

(1.21)

где aшл - доля золы топлива в шлаке (0,02 ¸ 0,05);

сгшл - содержание горючих в шлаке (6 ¸ 5 %);

Ар - зольность рабочего топлива, %;

32800 кДж/кг - теплота сгорания углерода (основным горючим веществом в шлаке и уносе является углерод);

Qнр – низшая теплота сгорания рабочей массы топлива, кДж/кг [1].

q4 ун =

, %,

(1.22)

, %,

(1.22)

где aун - доля золы топлива в уносе: 1 - aшл;

сгун - содержание горючих в уносе, (5 ¸ 7 %).

Потери со шлаком, как

правило, довольно незначительны, подавляющая часть этих потерь связана с уносом

несгоревших частиц топлива потоком газов вместе с летучей золой. Они проходят

транзитом поверхности котла и затем в основном удаляются из газового потока в

золоуловителях.

При сжигании твердых топлив

q4 находится в пределах от 0,5 до 6

%.

1.2.1.4 Потери теплоты от наружного охлаждения котельного агрегата

Потери теплоты от наружного охлаждения котельного агрегата определяются тем, что обмуровка и обшивка котла и его элементы, имея более высокую температуру, чем окружающий воздух помещений, отдают часть теплоты во вне, что и составляет потери q5. Эти потери зависят от размера и температуры наружной поверхности котельного агрегата, а также от температуры окружающего воздуха.

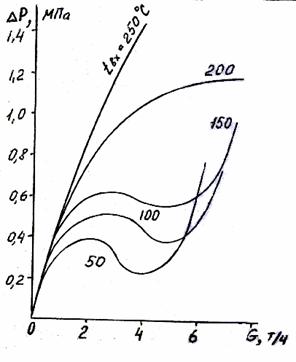

![]() На основе опытных данных получены значения

потери тепла от наружного охлаждения для котельных агрегатов различной

паропроизводительности, которые определяются графической зависи-мостью

q5=¦(D) (рисунок 1.2). Для

паровых котлов большой тепловой мощности (при

D>700 т/ч) относительная потеря теплоты от

наружного охлаждения котельного агрегата невелика и составляет

На основе опытных данных получены значения

потери тепла от наружного охлаждения для котельных агрегатов различной

паропроизводительности, которые определяются графической зависи-мостью

q5=¦(D) (рисунок 1.2). Для

паровых котлов большой тепловой мощности (при

D>700 т/ч) относительная потеря теплоты от

наружного охлаждения котельного агрегата невелика и составляет

q5

= 0,2 %.

1.2.1.5 Потери тепла с физическим теплом шлака

Потери тепла с физическим теплом шлака характеризуются тем, что удаляемый из топки шлак, имея довольно высокую температуру, уносит определенное количество теплоты, которое передается воде, находящейся в шлаковой ванне, и безвозвратно теряется. Потери тепла с физическим теплом шлака составляют 0,5 ¸ 1,5 % и определяются по формуле:

q6

=

![]() (1.24)

(1.24)

где aшл - доля шлака в топочной камере;

(ct)зл - энтальпия удаляемого шлака (золы), включая при высоких температурах теплоту плавления шлака, кДж/кг (таблица 1.2);

Ар- зольность топлива, %.

Таблица 1.2 - Энтальпия удаляемого шлака (золы)

|

tзл, оС |

600 |

700 |

800 |

900 |

1000 |

1100 |

1200 |

|

(ct)зл, кДж/кг |

560,622 |

662,858 |

767,608 |

875,71 |

984,65 |

1097,78 |

1206,72 |

|

tзл, оС |

1300 |

1400 |

1500 |

1600 |

1700 |

1800 |

1900 |

|

(ct)зл, кДж/кг |

1361,75 |

1583,82 |

1759,8 |

1877,12 |

2065,67 |

2187,18 |

2388,3 |

При организации твердого шлакоудаления принимают долю aшл = 0,05, а температура шлаков при этом составляет 600 ¸ 700 оС. Учет потерь тепла с физическим теплом шлака при твердом шлакоудалении производят только для многозольных топлив, когда Ap>2,5* Qрн (где Qрн в МДж/кг).

В случае жидкого шлакоудаления принимают долю aшл = 0,15 ¸ 0,3, а температура вытекающего шлака определяется значением температуры плавления tшл = tс + 100 оС и в среднем составляет 1400 ¸ 1600 оС.

1.3 Анализ изменения ![]() и Вр

при изменении нагрузки котельного агрегата

и Вр

при изменении нагрузки котельного агрегата

При переводе котельного агрегата на нагрузку Dх изменению подлежат следующие параметры:

а) Увеличится относительная доля присосов в газовый тракт

(1.25)

(1.25)

где ![]() - коэффициент избытка воздуха в

топке (1,2¸1,25 – при сжигании антрацита

и тощих углей, 1,2 – при сжигании каменных и бурых углей);

- коэффициент избытка воздуха в

топке (1,2¸1,25 – при сжигании антрацита

и тощих углей, 1,2 – при сжигании каменных и бурых углей);

![]() - коэффициент избытка

воздуха в уходящих газах (при расчете на номинальную нагрузку котельного

агрегата);

- коэффициент избытка

воздуха в уходящих газах (при расчете на номинальную нагрузку котельного

агрегата);

Dном - нагрузка котельного агрегата при номинальном режиме;

Dх - нагрузка котельного агрегата при заданном режиме работы;

б) Изменение температуры уходящих газов по статистическим данным определяется зависимостью

, о С, (1.26)

, о С, (1.26)

где ![]() - исходная температура уходящих

газов, о С;

- исходная температура уходящих

газов, о С;

в) Потери теплоты с уходящими газами при условии изменении нагрузки

, %,

(1.27)

, %,

(1.27)

где ![]() - энтальпия избыточного воздуха

в потоке газов при

- энтальпия избыточного воздуха

в потоке газов при ![]() ,

кДж/кг (таблица 1.1);

,

кДж/кг (таблица 1.1);

г) Потери теплоты с механическим недожогом при условии изменении нагрузки

![]() , %,

(1.28)

, %,

(1.28)

где

![]() - исходная

величина потерь теплоты с механическим недожогом, % ;

- исходная

величина потерь теплоты с механическим недожогом, % ;

д) Потери теплоты в окружающую среду при условии изменения нагрузки

, %,

(1.29)

, %,

(1.29)

где ![]() - исходная величина

потерь в окружающую

среду, %.

- исходная величина

потерь в окружающую

среду, %.

1.4 Порядок проведения работы

1.4.1 Ознакомление с последовательностью проведения балансовых испытаний, описанием приборов и правил их эксплуатации [2].

1.4.2Согласно программе испытаний провести экспресс - испытания котельного агрегата на действующем оборудовании или снять показания приборов на мнемосхеме котла (таблицы 1.3, 1.5, 1.6).

1.4.3По результатам теплотехнических испытаний и анализа топлива заполнить таблицу исходных данных (таблица 1.3).

1.4.4По приведенной методике расчета (п. 1.2) определить потери котельного агрегата.

1.4.5Определить коэффициент

полезного действия брутто котельного агрегата ![]() .

.

1.4.6Определить расчетный расход топлива с учетом механической неполноты сгорания по формуле

Вр = В * (1 - 0,01* q4), кг/с, (1.30)

где q4 потери теплоты от механической неполноты сгорания топлива, %;

В – расход топлива, определяется по формуле

![]() , кг/с, (1.31)

, кг/с, (1.31)

где Dпе, Dвт – расходы свежего и вторично-перегретого пара на турбину, кг/с;

hпп, hпв, h¢¢вт, h¢вт - энтальпии перегретого пара, питательной воды, вторично – перегретого пара на выходе из промежуточного перегревателя и пара на входе в него, кДж/кг.

1.4.7 Результаты расчетов

проверить, используя программу расчета

РР и ЭКУ №1.EXE.

1.4.8Заполнить журнал по проведенным испытаниям и расчетам (таблица 1.4).

1.4.9 Провести анализ изменения ![]() и Вр (п. 1.3)

при переводе на следующие нагрузки: 0,5*Dном;

0,6*Dном; 0,65*Dном; 0,7*Dном;

0,75*Dном; 0,8*Dном.

Построить

графики: Dх =

¦ (

и Вр (п. 1.3)

при переводе на следующие нагрузки: 0,5*Dном;

0,6*Dном; 0,65*Dном; 0,7*Dном;

0,75*Dном; 0,8*Dном.

Построить

графики: Dх =

¦ (![]() ),

Dх =

¦ ( Вр),

Dх =

¦ (q2,

q3,

q4,

q5,

q6).

),

Dх =

¦ ( Вр),

Dх =

¦ (q2,

q3,

q4,

q5,

q6).

1.4.10

По результатам проведенного анализа определить оптимальную величину нагрузки

котельного агрегата при минимальном значении действительного расхода топлива на

котел и максимальном значении ![]() .

.

1.4.11 Проанализировать полученные результаты и сделать выводы.

1.5 Контрольные вопросы

1.5.1 При установившемся режиме написать уравнение теплового баланса котельного агрегата.

1.5.2 Как определяется расход топлива котельного агрегата?

1.5.3 Чем отличаются прямой и обратный баланс котельного агрегата?

1.5.4 Определить потери тепла с уходящими газами.

1.5.5 Как определяется коэффициент избытка воздуха за установкой?

1.5.6 Из чего складываются потери тепла от химической неполноты сгорания?

1.5.7 Как определяются потери тепла с механическим недожогом?

1.5.8 От чего зависят потери тепла в окружающую среду?

1.5.9 Сравнить потери тепла со шлаком для различных топлив.

1.5.10 Для чего ведется журнал испытаний котла.

1.5.11 Классификация испытаний котельного агрегата.

1.5.12 Напишите общее уравнение теплового баланса.

1.5.13 Напишите уравнение для определения располагаемой теплоты твердого или жидкого топлива.

1.5.14 Как определяется физическое тепло топлива в тех случаях когда оно предварительно подогрето посторонним источником тепла.

1.5.15 Напишите расчетный расход топлива с учетом механической неполноты сгорания.

Таблица 1.3 – Исходные данные

для расчета ![]()

|

Наименование величин |

Обозначение |

Единицы измерения |

Величина |

|

Тип котельного агрегата |

|

||

|

Среднечасовой расход пара (первичный) |

Dпе |

кг/с |

|

|

Среднечасовой расход пара (вторичный) |

Dвт |

кг/с |

|

|

Давление пара на выходе (первичный) |

Рпп |

ата |

|

|

Давление пара на выходе (вторичный) |

Рвт |

ата |

|

|

Температура перегретого пара |

tпп / tвт |

оС |

|

|

Температура питательной воды |

tпв |

оС |

|

|

Состав топлива |

|||

|

Влажность |

W р |

% |

|

|

Зольность |

А р |

% |

|

|

Сера |

S р |

% |

|

|

Углерод |

С р |

% |

|

|

Водород |

Н р |

% |

|

|

Азот |

N р |

% |

|

|

Кислород |

О р |

% |

|

|

Низшая теплота сгорания |

Qнр |

кДж/кг |

|

|

Продукты сгорания |

|||

|

Температура уходящих газов |

tух |

оС |

|

|

Содержание трехатомных сухих газов в продуктах сгорания за установкой |

RO2 |

% |

|

|

Максимальное содержание трехатомных сухих газов в продуктах сгорания |

RO2мах |

% |

|

|

Содержание остаточного кислорода в продуктах сгорания за установкой |

O2 |

% |

|

Таблица 1.4 – Журнал испытаний котла________N_______(станция)

|

Наименование величин |

Обозна-чение |

Единицы измерения |

Средний результат |

|

Среднее давление перегретого пара |

Рпп |

МПа |

|

|

Температура перегретого пара |

tпп |

оС |

|

|

Температура питательной воды |

tпв |

оС |

|

|

Зольность шлака |

Ашл |

% |

|

|

Зольность уноса |

Аун |

% |

|

|

Зольность топлива |

Ар |

% |

|

|

Потеря тепла со шлаком |

q4шл |

% |

|

|

Потери тепла с уносом |

q4ун |

% |

|

|

Потери тепла от механической неполноты сгорания |

q4 |

% |

|

|

Количество углерода топлива, участвующего в горении |

CIp |

% |

|

|

Условный углерод топлива |

КIр |

% |

|

|

Характеристика топлива |

b г |

|

|

|

Состав сухих дымовых газов за установкой |

RO2, СО, N2 |

% |

|

|

Теоретически необходимое количество воздуха |

Voв |

м3/кг |

|

|

Коэффициент избытка воздуха за установкой |

aух |

|

|

|

Количество сухих дымовых газов на 1 кг топлива за установкой, в том числе: |

Vсг |

м3/кг |

|

|

VRO2 |

м3/кг |

|

|

|

VO2 |

м3/кг |

|

|

|

VCO |

м3/кг |

|

|

|

VN2 |

м3/кг |

|

|

|

Действительное количество воздуха на |

Vв |

м3/кг |

|

|

Температура уходящих газов |

tух |

оС |

|

|

Влагосодержание воздуха |

d |

г/кг |

|

|

Количество водяных паров в уходящих газах |

VH2O |

м3/кг |

|

|

Энтальпия уходящих газов |

Hух |

кДж/кг |

|

|

Энтальпия холодного воздуха |

Hхв |

кДж/кг |

|

|

Потеря тепла с уходящими газами |

q2 |

% |

|

|

Потери тепла от химической неполноты сгорания |

q3 |

% |

|

|

Потери тепла в окружающую среду |

q5 |

% |

|

|

Потери тепла с физическим теплом шлака |

q6 |

% |

|

|

Коэффициент полезного действия котлоагрегата |

|

% |

|

|

Действительный расход топлива на котел |

Вр |

кг/с |

|

Таблица 1.5 – Технические характеристики котельных агрегатов

|

Тип парогенератора |

Пп-660-140 |

Пп-660-140-2К |

Пп-950-255-2 |

Пп-990-255 |

Пп-1000-255-Ж |

Пп-1650-255 |

Пп-2650-255 |

|

|

Производи-тельность, т/ч |

по первичному пару |

660 |

660 |

950 |

990 |

1000 |

1650 |

2650 |

|

по вторичному пару |

566 |

570 |

760 |

800 |

|

1364 |

|

|

|

Давление пара на выходе, ата |

первичного |

140 |

140 |

255 |

255 |

255 |

255 |

255 |

|

вторичного |

25,5 |

26 |

39,5 |

40 |

|

40 |

|

|

|

Температура оС |

перегретого пара |

550/ 540 |

550/ 550 |

545/ 545 |

545/ 545 |

545 |

545/ 545 |

545 |

|

питательной воды |

240 |

240 |

265 |

268 |

260 |

277 |

273 |

|

|

горячего воздуха |

331 |

315 |

331 |

346 |

370 |

326 |

340 |

|

|

Размеры топки в плане по осям экранных труб, м2 |

А (глубина) |

14,3 |

9,2 |

7,8 |

8,0 |

8,6 |

10,2 |

10,0 |

|

В (ширина) |

25,7 |

9,2 |

11,0 |

12,0 |

8,8 |

15,3 |

20,7 |

|

|

Высота горелок верхнего яруса, м |

17,6 |

15,9 |

16,3 |

16,0 |

9,6 |

17,7 |

18,9 |

|

|

Количество горелок, шт |

24* щеле-вые |

16* турбу-лент-ные |

по 12* на кор-пус (турб) |

32* МЭИ с тон-кими струями |

8 турбу-лент-ные |

24* вихре-вые |

36** вихре-вые |

|

|

температура уходящих газов, оС |

159 |

151 |

130 |

150 |

136 |

125 |

140 |

|

|

КПД КУ (заводская характеристика), % |

87,0 |

87,0 |

91,8 |

91,0 |

92,4 |

92,0 |

93,8 |

|

Примечание: * горелки расположены в два яруса, ** горелки расположены в три яруса

Таблица 1.6 – Расчетные характеристики твердых топлив

|

Топливо |

Состав топлива |

Qн р кДж/ кг |

Vг, % |

О2, % |

RO2max % |

RO2, % |

||||||

|

Wр |

Aр |

Ср |

Нр |

Ор |

Sр |

Nр |

||||||

|

Карагандинский каменный уголь |

8,0 |

27,6 |

54,7 |

3,3 |

4,8 |

0,8 |

0,8 |

16218 |

28 |

4,5 |

18,81 |

14,7 |

|

Экибастузский уголь (разрез 5/6) |

7,0 |

40,9 |

41,1 |

2,8 |

6,6 |

0,8 |

0,8 |

16720 |

30 |

4,6 |

18,86 |

14,0 |

|

Кузнецкий уголь |

8,5 |

11,0 |

66,0 |

4,7 |

7,5 |

0,5 |

1,8 |

26083 |

42 |

5,0 |

18,49 |

13,5 |

|

Карагандинский каменный уголь (Промпродукт мокрого обогащения) |

10 |

38,7 |

42,1 |

2,7 |

4,9 |

0,9 |

0,7 |

16218 |

30 |

5,0 |

18,80 |

13,0 |

|

Экибастузский уголь (разрез 3) |

7,0 |

38,1 |

43,4 |

2,9 |

7,0 |

0,8 |

0,8 |

15842 |

30 |

5,5 |

18,91 |

13,0 |

|

Донецкий уголь (промежуточный продукт) |

9,0 |

35,5 |

45,5 |

2,9 |

3,7 |

2,5 |

0,9 |

17974 |

44 |

4,0 |

18,67 |

14,0 |

|

Донецкий каменный уголь (Промпродукт мокрого обогащения) |

9,0 |

34,6 |

44 |

3,1 |

5,3 |

3,2 |

0,8 |

17514 |

442

|

5,0 |

18,62 |

13,0 |

|

Экибастузский уголь (Куучекинское месторождение) |

7,0 |

40,9 |

42,5 |

2,6 |

5,6 |

0,7 |

0,7 |

16093 |

27 |

7,0 |

18,99 |

12,5 |

|

Экибастузский уголь (Ленгерское месторождение) |

29 |

11,4 |

45 |

2,6 |

9,9 |

1,7 |

0,4 |

16093 |

39 |

6,0 |

19,62 |

13,0 |

|

Подмосковный уголь (марка - Б2, класс - Р) |

32 |

25,2 |

28,7 |

2,2 |

8,6 |

2,7 |

0,6 |

10408 |

50 |

5,0 |

19,26 |

14,0 |

2 Лабораторная работа №2 - Расчет конструктивного оформления двухстадийного сжигания твердого топлива

Цель работы: Приобретение навыков при расчете конструктивного оформления двухстадийного сжигания твердого топлива

Задание:

а) по исходным данным (лабораторная работа №1 и таблица 2.1) в соответствии с алгоритмом, приведенным в п. 2.2, определить рост температуры газов на выходе из топки котельного агрегата и эффективность снижения образования оксидов азота (hNOx) при реализации двухстадийного сжигания твердого топлива;

б) на виртуальной модели котельного агрегата, для заданного в исходных данных значения доли третичного воздуха при различных скоростях истечения воздушных струй в топку котла (от 30 до 60 м/с с шагом 5 м/с) определить диапазоны:

- эффективности ступенчатого сжигания (hNOx);

- прироста потерь тепла с механическим недожогом;

- роста температуры газов на выходе из топки котельного агрегата;

в) построить зависимости h NOx = ¦ (Н), Dq4= ¦ (Н), DТт¢¢ = ¦ (Н);

г) по результатам расчетов определить оптимальные значения:

- расстояния по высоте между осями верхних горелок и размещенных над ними сопл третичного воздуха (Н);

- скорость истечения воздушных струй в топку котла;

д) для оптимальной скорости истечения воздушных струй в топку котла провести расчеты для диапазона доли третичного воздуха (Da3 = 0,05; 0,10; 0,15; 0,20) по определению эффективности ступенчатого сжигания, прироста потерь тепла с механическим недожогом и роста температуры газов на выходе из топки котельного агрегата;

е) построить зависимости hNox = ¦ (Da3), Dq4= ¦ (Da3), DТт ¢¢ = ¦ (Da3);

ж) по результатам расчетов определить оптимальную долю третичного воздуха подаваемого в сопла при допустимых изменениях механического недожога и температуры.

2.1 Общие положения

Некоторые особенности образования оксидов азота в

топке.

Пути снижения концентрации NOx

Оксиды азота NOx (NO+NO2) определяют на 40 ¸ 60 % токсичности продуктов сгорания угля и мазута и на 95 ¸ 98 % - природного газа.

В настоящее время сформировалось представление о трех основных механизмах образования оксидов азота. «Термические» NOx образуются в зоне горения (механизм Я.Б. Зельдовича)

O+N2®NO+N-314, кДж/моль (2.1)

N+O2®NO+O-134, кДж/моль (2.2)

Данный механизм играет существенную роль при

температуре

более 1800 К.

«Быстрые» NOx образуются в начале зоны горения (механизм Фенимора)

СН+N2®НСN+N - 8,4, кДж/моль (2.3)

СН2+N®НСN+NН – 36,8, кДж/моль (2.4)

«Топливные» NOx образуются при окислении азотосодержащих соединений, входящих в состав топлива.

При низких температурах горения 1500 ¸ 1600 К (бурые угли) выход оксидов азота на 50 ¸ 70 % определяется «топливными» NOx; при высоких температурах 1800 ¸ 2000 К (каменный уголь, мазут, газ) выход оксидов азота определяется, в основном, «термическими».

Для «термических» NOx характерны: сильная зависимость от температуры; зависимость от a в зоне горения; образования NOx как в зоне, так и за зоной горения. Для «быстрых» и «топливных» NOx характерны: слабая зависимость от температуры; сильная зависимость от a; образование NOx в начале зоны горения.

Основные факторы, влияющие на выбросы NOx - это содержание азота в топливе и конструкция горелок. Степень перехода азота топлива в NOx максимальна в мощных котлах с жидким шлакоудалением и убывает в следующей последовательности: топки с твердым шлакоудалением и одно -фронтальным расположением вихревых горелок, топки с твердым шлакоудалением и встречным расположением горелок, тангенциальные топки. Основное распространение получили следующие методы подавления оксидов азота:

- ступенчатое сжигание применительно к отдельной горелке;

- ступенчатое сжигание применительно к топке;

- рециркуляция дымовых газов.

В качестве основной расчетной характеристики при расчете и организации двухстадийного сжигания топлива с целью снижения концентрации NOx в продуктах сгорания принята т.н. эффективность ступенчатого сжигания

hNOx = (С¢ NO2 – С¢¢ NO2 )/С¢NO2, (2.5)

где С¢NO2 и С¢¢ NO2 - концентрация NOx в пересчете на NO2 при a = 1,4 до и после перевода котла на ступенчатое сжигание.

Удаление сопл для подачи вторичного (для газа и мазута) или третичного для твердого топлива воздуха от верхнего яруса горелок ( НI) тем больше, чем выше реакционная способность топлива, т.е., чем выше выход летучих Vг,

Н¢=1,5 (VГ/10) 0,5, м, (2.6)

где VГ – выход летучих (в %).

Эффективность ступенчатого сжигания для прямоточных (hпрмNOx) и вихревых (hвхрNOx) горелок различна и зависит от определяющих параметров следующим образом:

hпрмNOx=440*(Н0,5 - 3Da3 )*[0,616 - (0,35aг+0,4)2], % (2.7)

hвхрNOx=340*(Н0,5 - 3Da3)*[0,494 - (0,53aг+0,12)2],%, (2.8)

где aг– коэффициент избытка воздуха в горелках; Da3 – доля третичного воздуха, рассчитываемая по формуле:

Da3 = aт – (aг + Daт) (2.9)

Н – расстояние по высоте между осями верхних горелок и размещенных над ними сопл третичного воздуха, т.е.

Н=Н¢+ 0,5(Дг + h3), м, (2.10)

где Дг – диаметр амбразуры или высота горелок верхнего яруса;

h3 – высота или диаметр выходного сечения сопл третичного воздуха;

Н¢ - удаление сопл для подачи вторичного (для газа и мазута) или третичного для твердого топлива воздуха от верхнего яруса горелок, определяется по формуле (2.6).

С перераспределением воздуха по горелкам и соплам третичного дутья изменяются и потери тепла с механическим недожогом q 4.

Зависимость Dq4=¦ (aг, Н) характеризуется формулой

Dq4

= ![]() *

(1,1-aг)2, % (2.11)

*

(1,1-aг)2, % (2.11)

Последствием перехода на ступенчатое сжигание топлива является рост температуры на выходе из топки (DТт¢¢ ), который связан с определяющими параметрами формулой

DТт ¢¢= 35 * Н * (1,1 - aг)0,5, °С (2.12)

2.2 Методика расчета конструктивного оформления двухстадийного сжигания твердого топлива

Объем продуктов сгорания на 1 кг твердого топлива в месте ввода третичного дутья определяется по формуле

Vсг= 0,0187 * (Ср + 0,375 *

Spл)+ 0,79 *

Voв+ 0,008*

Np+ 0,111*

Hp+

+ 0,0124* Wp+ 0,0161*

Voв+ (aТ

–1)* Voв, нм3/кг,

(2.13)

где С р, N p, S pл, Н р, W p – компоненты элементарного состава топлива, %, [1];

Voв – теоретический объем воздуха.

Теоретический объем воздуха определяется

Voв= 0,0889*(Ср+0,375*Spл) + 0,265*Нp – 0,0333*Ор, нм3/кг (2.14)

Объемный расход продуктов сгорания (при НФУ):

V*сгн=В*Vсг, нм3/с, (2.15)

где В – расход топлива на котел, кг/с;

, кг/с, (2.16)

, кг/с, (2.16)

где hпп, hпв, h¢¢ вт, h¢ вт - энтальпии рабочего тела, которые определяются в обычном порядке по известным характеристикам котла.

Действительный объем воздуха:

V*сг

=V*сгн*![]() ,

м3/с, (2.17)

,

м3/с, (2.17)

где tсг – температура продуктов сгорания в топке в зоне расположения горелок, о С, [1], (tсг = 2050 ¸ 2150 о С).

Скорость потока продуктов сгорания находится по формуле

Wсг=V*сг /(A*B), м/с, (2.18)

где А*В – размеры

топки в плане по осям экранных труб, м2

(таблица 1.5 или [5]).

Массовый расход продуктов сгорания через поперечное сечение топки

Gсг=rсг*V*сг=1,293*

![]() *V*сг, кг/с (2.19)

*V*сг, кг/с (2.19)

Коэффициент избытка воздуха в горелках при ступенчатом сжигании связан с Da3 (таблица 2.1) очевидным выражением

aг = 1,15 - Da3 . (2.20) То же на выходе из топки

a¢¢т = aг +Daт +Da3 (2.21)

где Daт – присосы воздуха в топочную камеру пылеугольных и газомазутных котлов (камерные с твердым шлакоудалением и металлической обшивкой труб экрана – 0,05; то же при наличии обмуровки и обшивки – 0,07; то же без металлической обшивки – 0,1; камерные с жидким шлакоудалением и газомазутные с металлической обшивкой – 0,05; то же без металлической обшивки – 0,08; циклонные под разряжением – 0,03).

Объем воздуха в соплах третичного дутья:

Vвс = aг * Voв * Da3, нм3/кг (2.22)

То же расход

V*всн = Vвс * B, нм3/с (2.23)

V*вс

= V*всн *

![]() ,

м3/с, (2.24)

,

м3/с, (2.24)

где tгв - температура горячего воздуха, о С (таблица 1.5 или [5]).

Скорость истечения воздушных струй в топку котельного агрегата

Wвс= V*вс / (nc*h3*a3), м/с, (2.25)

где nc - количество

сопл для подачи воздуха, выбирается по возможности равным количеству горелок в

одном ярусе, при этом

сопла располагаются, как правило, над горелками (таблица 1.5 или

[5]);

h3 и a3 – высота и ширина сопла третичного дутья, причем рекомендуется соотношение h3/a3 = 2.

Рекомендуемый диапазон значений скорости истечения воздушных струй в топку котельного агрегата составляет 30 ÷ 60 м/с.

Если количество сопл nc по каким-либо причинам не может быть принято равным количеству горелок в ярусе формулу 2.25 следует трансформировать к виду

nc = V*вс/(Wвс*h3*a3), (2.26)

где Wвс - выбирается из приведенного выше диапазона.

С учетом соотношение h3/a3=2:

h3

=  , м (2.27)

, м (2.27)

а3 = 0,5 * h3, м (2.28)

Расстояние между осями воздушных сопл и расположенных под ними горелок верхнего яруса (если число ярусов больше одного) определяется по формуле:

Н = Н¢+ 0,5 * (Дг + h3), м, (2.29)

где Дг – диаметр амбразуры или

высота горелок верхнего яруса

(таблица 1.5 или [5]);

Н¢ - удаление сопл для подачи воздуха от горелок, м.

Удаление сопл для подачи воздуха от горелок связано с реакционной способностью углей формулой

Н¢ = 1,5 * (VГ/10)0,5, м (2.30)

где VГ – выход летучих, % (таблица 1.6 или [5]).

Эффективность применения ступенчатого сжигания (2.5) рассчитывается по одной из формул (2.7) и (2.8), преобразованных для условия aг+Da3 = 1,15 к виду:

- для прямоточных горелок

hпрмNOx = 420 * (Н0,5-3Da3) * [0,645 -(0,35aг+0,4)2], % (2.31)

- для вихревых горелок

hвхрNOx = 316 * (Н0,5 - 3Da3) *[0,533 - (0,53aг+0,12)2], % (2.32)

Прирост потери тепла с механическим недожогом определяется по формуле:

Dq4 = ![]() * (Da3)2, % (2.33)

* (Da3)2, % (2.33)

Рост температуры газов на выходе из топки

DТт¢¢=35* Н *(Da3)0,5, оС (2.34)

2.3Порядок проведения работы

2.3.1 Ознакомиться с особенностями образования оксидов азота в топке и методикой расчета конструктивного оформления двухстадийного сжигания твердого топлива, изложенных в п. 2.1 и 2.2.

2.3.2Согласно исходным данным в соответствии с алгоритмом, приведенным в п. 2.2, определить рост температуры газов на выходе из топки котельного агрегата и эффективность снижения образования оксидов азота (hNOx), при реализации двухстадийного сжигания твердого топлива.

2.3.3 Результаты расчетов

проверить, используя программу расчета

РР и ЭКУ №2.EXE.

2.3.4 В соответствии с

заданием провести анализ зависимости эффективности ступенчатого сжигания (hNOx),

прироста потерь тепла с механическим

недожогом и роста температуры газов на выходе из топки от скорости

истечения воздушных струй в топку и доли третичного воздуха на виртуальной

модели котельного агрегата в компьютерном классе

кафедры ТЭУ.

2.3.5Построить зависимости hNОx=¦(Н), Dq4=¦(Н), DТт¢¢=¦(Н), hNox=¦(Da3), D q4=¦(Da3), DТт ¢¢ = ¦(Da3).

2.3.6По результатам анализа определить оптимальные значения:

- расстояния по высоте между осями верхних горелок и размещенных над ними сопл третичного воздуха (Н);

- доли третичного воздуха подаваемого в сопла при допустимых изменениях механического недожога и температуры.

2.3.7 Проанализировать полученные результаты и сделать выводы.

2.4 Контрольные вопросы

2.4.1 Опишите особенности образования оксидов азота в топке.

2.4.2 Какие существуют пути снижения концентрации NOx ?

2.4.3 Где образуются «термические» и «топливные» NOx ?

2.4.4 Опишите механизм Я.Б. Зельдовича.

2.4.5 Опишите механизм Фенимора.

2.4.6 В чем заключается эффективность применения ступенчатого сжигания?

2.4.7 Какие недостатки технологии ступенчатого сжигания?

2.4.8 Какие преимущества технологии ступенчатого сжигания?

2.4.9 Перечислите основные факторы, влияющие на выбросы NOx.

2.4.10 Перечислите методы подавления оксидов азота.

2.4.11 Опишите конструктивные решения при организации двухстадийного сжигания твердого топлива.

2.4.12 Каким образом определяется высота и ширина сопла третичного дутья?

2.4.13 Каким образом определяется эффективность применения ступенчатого сжигания?

2.4.14 Поясните каким образом определяется диаметр амбразуры или высота горелок верхнего яруса.

2.4.15 Каким образом определяется действительный обьем воздуха.

Таблица 2.1 - Доля третичного воздуха, Da3

|

№ вар |

Топливо |

Тип парогенератора |

Доля третичного воздуха, Da3 |

|

|

1 |

Карагандинский каменный уголь |

Пп-660-140-2К |

0,10 |

|

|

2 |

Экибастузский уголь (разрез 5/6) |

Пп-950-255-2 |

0,08 |

|

|

3 |

Пп-1000-255-Ж |

0,20 |

||

|

4 |

Экибастузский уголь (разрез 5/6) |

Пп-1650-255 |

0,15 |

|

|

5 |

Карагандинский каменный уголь (промежуточный продукт) |

Пп-660-140-2К |

0,17 |

|

|

6 |

Экибастузский уголь (разрез 3) |

Пп-950-255-2 |

0,16 |

|

|

7 |

Донецкий уголь (промежуточный продукт) |

Пп-1000-255-Ж |

0,19 |

|

|

8 |

Экибастузский уголь (разрез 3) |

Пп-1650-255 |

0,20 |

|

|

9 |

Донецкий каменный уголь (Промпродукт мокрого обогащения) |

Пп-660-140-2К |

0,10 |

|

|

10 |

Кузнецкий уголь (марка - Г, класс - Р) |

Пп-950-255-2 |

0,18 |

|

|

11 |

Донецкий уголь (промежуточный продукт) |

Пп-1650-255 |

0,20 |

|

|

12 |

Экибастузский уголь (Куучекинское месторождение) |

Пп-1650-255 |

0,05 |

|

|

13 |

Экибастузский уголь (Ленгерское месторождение) |

Пп-2650-255 |

0,17 |

|

|

14 |

Подмосковный уголь (марка - Б2, класс - Р) |

Пп-2650-255 |

0,16 |

|

|

15 |

Донецкий уголь (Промпродукт мокрого обогащения) |

Пп-660-140-2К |

0,09 |

|

|

16 |

Экибастузский уголь (разрез 3) |

Пп-660-140 |

0,11 |

|

|

17 |

Подмосковный уголь (марка - Б2, класс - Р) |

Пп-990-255 |

0,09 |

|

|

18 |

Карагандинский уголь (промежуточный продукт) |

Пп-1000-255-Ж |

0,15 |

|

|

19 |

Ленгерское месторождение |

Пп-990-255 |

0,1 |

|

|

20 |

Куучекинское месторождение |

Пп-950-255-2 |

0,13 |

3 Лабораторная работа № 3 - Исследование гидродинамических характеристик простого контура естественной циркуляции

Цель работы: приобретение навыков расчётного определения на ЭВМ гидродинамических характеристик простого контура естественной циркуляции парового котла.

Задание:

рассчитать на ЭВМ и построить зависимость

Zт.з.=¦(Dtб,

Qэкр,

Gэкр), построить

гидродинамическую характеристику контура циркуляции.

3.1 Основные понятия и расчётные формулы

Развитие современной теплоэнергетики характеризуется внедрением мощных энергетических блоков с паровыми котлами большой паропроизводительности как на докритические параметры, так и на сверхкритические. Так как паровые котлы представляют собой систему теплообменников трубчатой конструкции, то особое внимание необходимо уделять надежности работы трубных систем, работающих в тяжелых условиях, вызываемых высокими давлениями и температурой рабочего тела внутри труб и высокой температурой дымовых газов, омывающих эти трубы снаружи. Температура стенки трубы при недостаточном отводе теплоты рабочим телом может превзойти допустимые пределы для данного металла.

Процессы внутрикотловой гидродинамики тесно связаны не только с процессом теплообмена, но и с физико-химическими процессами получения чистого пара из питательной воды различного качества, т.е. с водным режимом парового котла. Тем более что чистота пара, вырабатываемого котлом, имеет большее значение не только для надежной работы самого котла, но и для всей ТЭС, в частности для проточной части паровых турбин. Поэтому для обеспечения надежной работы паровых котлов очень важно знать законы гидродинамики и теплообмена, а также методы расчета протекающих процессов парообразования.

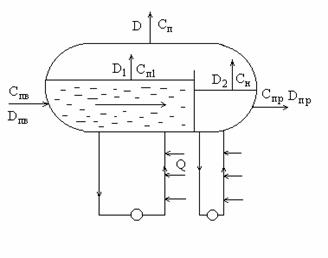

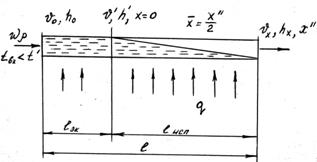

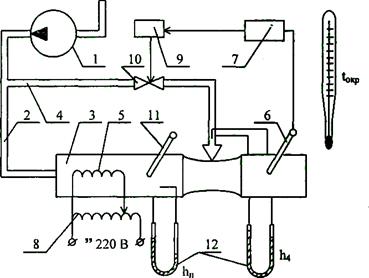

Для исследования гидродинамических характеристик простого контура естественной циркуляции принята схема контура, показанная на рисунке 3.1. Он состоит из барабана (Б), опускной трубы (ОП), подъёмных трубы (ПОД), и коллектора (К).

Движение среды в контуре вызывается разностью плотностей рабочего тела в обогреваемой подъёмной (экранной) и необогреваеваемой опускной трубах. Созданный таким образом движущий напор циркуляции в стационарных условиях равен сумме сопротивлений движению трубы во всех участках контура и потерь давления на ускорение среды. Последние, в силу их сравнительной малости, как правило, не учитываются.

|

Zоб - высота обогреваемого участка; Zполн - высота столба жидкости; Zпр - превышение высоты столба среды в подъёмной трубе над зеркалом испарения в барабане;

Zт.з. - координаты точки закипания (длина экономайзерного участка подъёмной трубы);

Zдо – высота до обогрева; Zпо – высота парообразующего участка трубы

Рисунок 3.1 - Схема простого контура циркуляции

Пренебрегая движущимся напором на экономайзерном участке, можно получить расчётную формулу для определения движущегося напора в контуре:

![]() (3.1)

(3.1)

где ![]() - усредненное по длине

парообразующего участка подъемной трубы значение плотности смеси, кг/м3.

Из (3.1) получим:

- усредненное по длине

парообразующего участка подъемной трубы значение плотности смеси, кг/м3.

Из (3.1) получим:

![]() (3.2)

(3.2)

где первый член суммы в правой части - это движущий напор на экономайзерном участке. В силу его малости при Р < Ркр из (3.2) получим:

![]() (3.3)

(3.3)

или

![]() (3.4)

(3.4)

где jср - среднее по длине обогреваемой трубы значение доли сечения, занятого паром.

Движущий напор расходуется на преодоление гидравлических сопротивлений подъёмных и опускных труб, т.е.

![]() (3.5)

(3.5)

Полезный напор - это разность между движущим напором и сопротивлением подъёмных труб:

![]() (3.6)

(3.6)

Расчёт циркуляции заключается в совместном решении уравнений движения и материального баланса:

![]()

![]() (3.7)

(3.7)

где W - скорость, м/с;

f - площадь для прохода рабочей среды, м2;

G - массовый расход среды в контуре, кг/с.

Сопротивление опускных труб определяется по общей формуле расчёта гидравлических сопротивлений:

(3.8)

(3.8)

где

![]() (3.9)

(3.9) ![]() (3.10)

(3.10)

Высота точки закипания Zт.з. определяется из следующих соображений. Котловая вода, поступающая из барабана в опускные трубы, получается в результате смешения двух потоков: кипящей воды из подъёмных труб и воды из водяного экономайзера. Отметим, что для котла с “кипящим” экономайзером понятие “точки закипания” к подъёмным трубам неприменимо (она находится в водяном экономайзере).

В соответствии с рисунком 3.2 тепловой баланс барабана (Б) определяется уравнением:

![]() (3.11)

(3.11)

|

|

откуда энтальпия воды в опускных трубах может быть найдена из формулы:

(3.12)

(3.12)

где

![]() - энтальпия воды на выходе из водяного экономайзера и

кипящей воды при заданном давлении в барабане;

- энтальпия воды на выходе из водяного экономайзера и

кипящей воды при заданном давлении в барабане;

D -

паропроизводительность котла, кг/с;

D -

паропроизводительность котла, кг/с;

Недогрев воды до кипения в барабане равен:

(3.16)

(3.16)

Давление теплоносителя в точке закипания:

![]() (3.17)

(3.17)

где DРэк - сопротивление экономайзерного участка, которым в расчетах пренебрегают.

Из (3.17) получим:

![]() (3.18)

(3.18)

Энтальпия кипящей воды в точке закипания может быть найдена по формуле:

|

(3.19) |

![]()

а реальный недогрев её до кипения - по формуле:

|

(3.20) |

![]()

![]()

Преобразуя (3.20), можно получить выражение для определения координаты точки закипания:

|

(3.21) |

где Qэкр - мощность теплового потока, воспринимаемого экраном (подъёмной трубой), Вт, кВт.

3.4 Схема определения координаты точки закипания

Энтальпия недогрева

Dhбнед определяется как разность энтальпий кипящей жидкости

и реальной энтальпии с учетом заданной температуры недогрева

Dtб при давлении Рб. Частная производная ![]() заменяется отношением

конечных разностей

заменяется отношением

конечных разностей ![]() в

окрестности Рб. [8]

в

окрестности Рб. [8]

Полагается, что контур объединяет одну опускную и четыре подъёмных трубы. Связь между массовыми расходами среды в опускной и подъёмной (экранной) трубах:

![]() (3.22)

(3.22)

Скорость среды в опускной трубе:

(3.23)

(3.23)

С учетом

![]() по (3.21)

находится Zтз.

по (3.21)

находится Zтз.

3.5 Схема графического решения уравнения циркуляции

Основное уравнение циркуляции (3.6) решают графическим путём, для чего задают несколько значений Gоп (и соответственно Gэкр) и определяют соответствующие им значения DРоп и полезного напора циркуляции полезного напора циркуляции Рпол следующим образом:

![]()

![]() (3.24)

(3.24)

где Рдв – движущий напор циркуляции:

![]()

![]()

![]() (3.25)

(3.25)

![]() (3.26)

(3.26)

где jср- доля сечения экранных труб, занятого паром;

Wсм и Wп действительные скорости смеси и пара в экранных трубах (для упрощения принимаем с = 1,5…2).

|

(3.27) |

![]()

![]()

Потери давления в экранных (подъёмных) трубах определяют по формуле:

|

(3.28) |

где r’ и r” плотности кипящей воды и сухого насыщенного пара при Рб ; Wо – скорость циркуляции:

|

(3.29) |

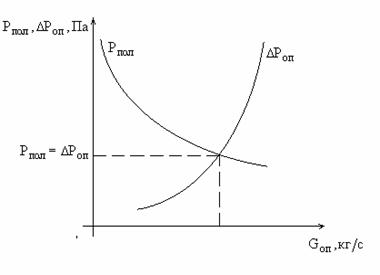

Полученную информацию интерпретируют графически (рисунок 3.3). Действительная гидравлическая характеристика контура циркуляции соответствует пересечению линий:

(3.30)

(3.30)

Рисунок 3.3 – Зависимость Рпол, DРоп = ¦ (Gоп)

3.6 Порядок проведения работы

3.6.1 Ознакомление с последовательностью исследования гидродинамических характеристик простого контура естественной циркуляции.

3.6.2 Согласно исходным данным провести вариантные расчеты гидродинамических характеристик простого контура естественной циркуляции.

3.6.3 На основании результатов расчета, построить графические зависимости высоты сечения закипания Zтз от величины недогрева воды до кипения в барабане Dtб, от тепловой нагрузи экранных труб Qэкр, а также от различных расходов воды через эти трубы Gэкр.

3.6.4 Построить гидродинамическую характеристику контура циркуляции.

3.7 Контрольные вопросы

3.7.1 Объяснить принцип работы контура естественной циркуляции.

3.7.2 Объяснить назначение элементов контура естественной циркуляции.

3.7.3 Что такое кратность циркуляции?

3.7.4 Почему неосуществима естественная циркуляция в котлах СКД?

3.7.5 Что такое гидравлическая характеристика контура циркуляции?

3.7.6 Перечислить и раскрыть содержание основных характеристик движения пароводяной смеси.

3.7.7 Режимы движения пароводяной смеси.

3.7.8 Тепловой баланс барабана.

3.7.9 Схема определения координаты точки закипания.

3.7.10 Схема графического решения уравнения циркуляции.

3.7.11 Каким образом определяются потери давления в экранных трубах.

3.7.12 Котельные агрегаты с естественной и принудительной циркуляцией.

3.7.13 Каким образом определяется скорость циркуляции.

3.7.14 Из каких соображений определяется точка закипания.

3.7.15 Определение движущегося напора в контуре.

Таблица 3.1 – Исходные значения для расчета

|

Параметры системы |

№ варианта для расчёта |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||||

|

Давление в барабане |

10 |

11 |

12 |

13 |

13,5 |

14 |

14,5 |

15 |

16 |

17 |

|||

|

Недогрев до темпера-туры кипения в

барабане, |

10 20 30 |

15 25 30 |

10 15 20 |

15 20 30 |

10 12 20 |

15 18 22 |

10 15 25 |

15 20 30 |

25 30 35 |

20 30 40 |

|||

|

Мощность теплового потока |

0,5; 0,6; 0,7 |

||||||||||||

|

Расход среды в

контуре на одну трубу |

4; 5; 6; |

||||||||||||

|

Размеры элементов контура |

|||||||||||||

|

Dоп, м |

0,1 |

0,1255 |

0,12 |

0,15 |

0,14 |

0,12 |

0,13 |

0,13 |

0,10 |

0,15 |

|||

|

Zполн м |

25 |

27 |

30 |

28 |

30 |

25 |

25 |

30 |

30 |

40 |

|||

|

Zоб м |

20 |

22 |

25 |

23 |

25 |

20 |

19 |

25 |

25 |

35 |

|||

|

Zпр м |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

|||

|

Dбар м |

1,5 |

1,5 |

1,5 |

1,6 |

1,6 |

1,8 |

2 |

2 |

2,2 |

2,2 |

|||

|

dэкр м |

0,05 |

0,05 |

0,05 |

0,055 |

0,055 |

0,06 |

0,065м |

0,075м |

0,075м |

0,075м |

|||

|

Сумма коэффициен-тов местных

гидравлических сопротивлений в опускных трубах |

3, 4, 5 |

||||||||||||

|

Коэффициент гидравлического трения в трубах l |

0,015 |

||||||||||||

4 Лабораторная работа №4 - Определение оптимальной производительности солевого отсека барабанного парового котла

Цель работы: приобретение навыков расчетного определения характеристики ступенчатого испарения барабанного парового котла.

Задание: рассчитать на ЭВМ оптимальную производительность солевого отсека барабана парового котла в зависимости от величины продувки.

4.1 Общие положения

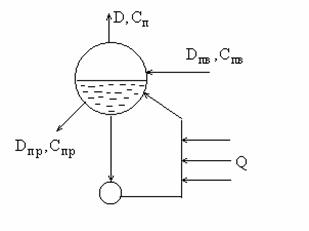

Для уменьшения солесодержания котловой воды в барабанных котлах применяют непрерывную продувку из барабана. Схема организации продувки показана на рисунке 4.1.

|

|

D - массовые расходы среды, С - концентрации солей, мг/кг; индексы "п" - пар; "пв" - питательная вода; "к.в" - котловая вода, т.е. вода в барабане, "пр" - продувочная вода.

Рисунок 4.1 - Схема организации непрерывной продувки

Величина продувки котла выражается в долях или процентах паропроизводительности:

|

(4.1) |

|

(4.2) |

При наличии продувки расход питательной воды повышается:

![]()

Солевой баланс в общем случае выражается уравнением:

|

(4.3) |

![]()

или с учетом (4.1) и (4.2):

|

(4.4) |

![]()

где Сотл - количество веществ, отлагающихся на поверхности нагрева.

Обычно Сотл = 0, тогда из (4.4) получим:

|

(4.5) |

![]()

Принимая для анализа Сп = 0, получим:

|

(4.6) |

![]()

Принимая в (4.6) продувку Р, например, равной 1 %,

получим

Спр = 101*Спв, что означает, что пар получается из

котловой воды с солесодержанием, превышающим солесодержание питательной воды

более чем в сто раз. Улучшить качество котловой воды можно увеличением Р.

Экономически целесообразное значение Р выбирается в пределах 0,5...1 % при

восполнении потерь дистиллятом и 0,5 ... 3 % при восполнении потерь

химически очищенной водой.

Существенно уменьшить солесодержание в котле возможно

применением метода ступенчатого испарения, предложенного в 1937 г.

Э.И. Роммом. Сущность метода видна из рисунка 4.2.

Расход воды из "чистого" отсека в "солевой" является по существу продувкой "чистого" отсека и для последнего применимы, приведенные выше, расчетные соотношения.

Для схемы на рисунка 4.2 солесодержание в паре можно определить по формуле смешения

|

|

(4.8) |

где n2 - доля пара, образующаяся в "солевом" отсеке, %

![]()

![]()

|

(4.9) |

![]()

В свою очередь:

|

(4.10) |

![]()

|

(4.11) |

![]()

|

|

|

1 - "чистый" отсек; 2 - "солевой" отсек барабана.

Рисунок 4.2 - Схема двухступенчатого испарения. |

В (4.10) и (4.11) Р определяется по (4.1);

|

(4.12) |

![]()

где Р1 - продувка из "чистого" в "солевой " отсек;

К1 и К2 - коэффициенты выноса солей с паром из "чистого" и "солевого" отсеков соответственно.

4.2 Расчетная схема

Для определения зависимости Сn

= f(n2)

используется формула (4.7). Значения n2 изменяются от 0 до 100 %, значения Р - от 0,5 до 3 %.

Коэффициенты выноса для определенности принимаются одинаковыми для обоих отсеков,

т.е. ![]()

Солесодержания следует определять

в виде ![]() , т.е.

в относительных величинах. Для выбранных величин Р (4 - 5 значений) нужно

построить зависимости

, т.е.

в относительных величинах. Для выбранных величин Р (4 - 5 значений) нужно

построить зависимости ![]() и определить оптимальное значение

n2.

и определить оптимальное значение

n2.

Для следующих исходных данных (Спв = 30 мг/м3, К1 = 0,001) результаты представлены в таблице 4.1 и на рисунке 4.3.

Таблица 4.1 – Пример представления результатов расчета

|

№ пп |

Доля солевого отсека, % |

Солесодержание пара Сп, мг/м3 |

|||

|

Р = 1% |

Р = 2% |

Р = 3% |

Р = 4 % |

||

|

1 |

0 |

0.03027 |

0.01529 |

0.01030 |

0.00780 |

|

2 |

3.00 |

0.00825 |

0.00639 |

0.00530 |

0.00456 |

|

3 |

6.00 |

0.00589 |

0.00451 |

0.00384 |

0.00340 |

|

4 |

9.00 |

0.00548 |

0.00391 |

0.00327 |

0.00289 |

|

5 |

12.00 |

0.00615 |

0.00376 |

0.00305 |

0.00265 |

|

6 |

15.00 |

0.00676 |

0.00382 |

0.00300 |

0.00257 |

|

7 |

18.00 |

0.00745 |

0.00401 |

0.00306 |

0.00256 |

|

8 |

21.00 |

0.00819 |

0.00426 |

0.00318 |

0.00262 |

|

- |

- |

- |

- |

- |

- |

|

n |

100 |

0.03027 |

0.01529 |

0.01030 |

0.00780 |

Рисунок 4.3 - Зависимость ![]()

4.3 Контрольные вопросы

4.3.1 Для чего применяется непрерывная продувка из барабана?

4.3.2 Как влияет величина продувки на солесодержание котловой воды?

4.3.3 Что такое коэффициент выноса К?

4.3.4 Объясните сущность ступенчатой продувки.

4.3.5 Почему не применяют непрерывную продувку в прямоточных котлах?

4.3.6 Чем различаются схемы подготовки воды в прямоточных и барабанных котлах?

4.3.7 Объясните схему представленную на рисунке 4.2.

4.3.8 Как влияет солесодержание на унос влаги?

4.3.9 На чем основан принцип сепарации влаги из пара в барабанных котлах?

4.3.10 Конструктивная схема выносного циклона.

4.3.11 Конструктивная схема внутрибарабанных циклонов.

4.3.12 В чем заключается сущность промывки пара?

4.3.13 Почему в прямоточных котлах предъявляют более жесткие требования к чистоте пара.

4.3.14 Для чего применяется периодическая продувка?

4.3.15 Конструктивные схемы внутрибарабанных сепараторов пара.

5 Лабораторная работа № 5 - Изучение гидродинамических характеристик прямоточного витка

Цель работы: приобретение навыков расчетного определения характеристик рабочего тела в прямоточных котлах, оценка влияния на надежность работы котла.

Задание: рассчитать на ЭВМ для заданного варианта гидравлические характеристики парогенерирующего канала, имеющего экономайзерный участок; определить влияние давления и величины недогрева до кипения воды на входе на вид гидравлической характеристики прямоточного витка.

5.1 Общие сведения

Надежность парогенерирующих каналов в большой степени зависит от устойчивости движения, т.е. постоянства расхода рабочей среды через параллельные трубы и каналы. При определенных режимных условиях (давление, массовая скорость, энтальпия среды на входе, интенсивность обогрева) в зависимости от конструкции парогенерирующих каналов в них может возникнуть неустойчивое движение потока, сопровождающееся колебаниями параметров.

Переменные расходы рабочей среды могут привести к уменьшению критических тепловых нагрузок, циклическим изменениям температуры обогреваемой стенки и в конечном итоге к аварийным ситуациям.

При движении рабочей среды в трубах (или каналах) возникают сопротивления, приводящие к образованию полного перепада давления между произвольными сечениями. Полный перепад давления в обогреваемых трубах представляется в виде суммы различных видов сопротивлений

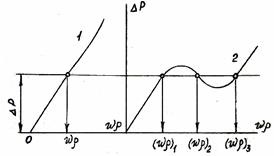

DР = DРтр + DРм + DРуск ±DРнив (5.1)

Гидравлическая характеристика может быть устойчивой (однозначной), если общему перепаду давления в системе труб отвечает только один расход рабочей среды (кривая 1 на рисунке 5.1) и неустойчивой (неоднозначной), если общему перепаду давления соответствует три различных расхода (кривая 2 на рисунке 5.1).

Фактором, определяющим гидродинамическую характеристику парогенерирующих труб, является температура жидкости на входе в трубы. Она может быть равной и близкой к температуре насыщения при давлении на входе в трубу tвх » t/ или существенно меньше этой температуры tвх < t/.

Условие tвх » t/.

Для парогенерирующего канала, в который поступает вода при температуре, близкой или равной температуре насыщения, по мере ее продвижения имеет место парообразование по всей длине канала.

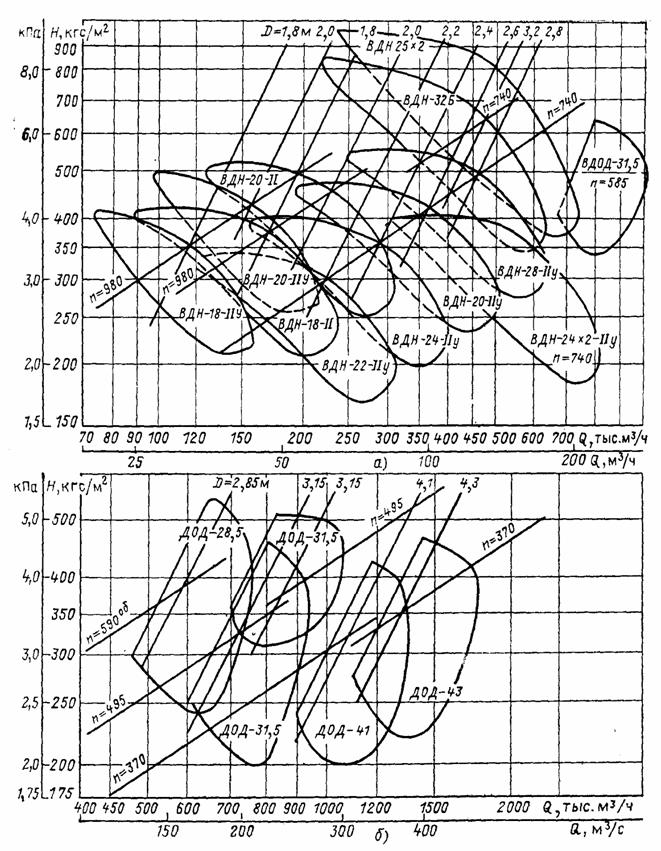

Рисунок 5.1 Гидравлическая характеристика прямоточного витка